基于离散元的柔性作物茎秆振动响应仿真

王奇瑞 毛罕平,2 李青林

(1.江苏大学现代农业装备与技术教育部重点实验室, 镇江 212013;2.江苏省农业装备与智能化高技术研究重点实验室, 镇江 212013)

0 引言

在设计阶段考虑作物对联合收获机工作性能的影响,对降低研发成本和缩短研发周期非常有利[1-2]。茎秆的动力学特性是影响联合收获机收获过程中作物动力学行为的主要因素。因此,建立考虑柔性作物茎秆振动响应特性的动力学模型,对探索谷草分离机理、分析谷物分离过程[3]和联合收获机参数优化[4-5]具有重要意义。

许多研究人员试图通过建立动力学模型来描述在联合收获机收获过程中作物的动力学行为。MIU等[6-8]研究了联合收获机的脱粒原理,建立了轴流脱粒装置脱粒空间物料运动的动力学模型。该模型描述了被脱物在脱粒滚筒和脱粒凹板间的非均匀螺旋运动,但并未考虑秸秆动力学特性对被脱物运动的影响。QIAN等[9]提出了柔性脱粒齿在脱粒过程中对谷物打击的动力学模型,分别建立了无碰撞、碰撞引发、粘撞和滑移撞击4个动力学方程。该模型仅分析了作物与机器的碰撞过程,未对作物的运动行为进行分析。HIRAI等[1-2]采用小麦和水稻两种作物模型预测作物茎秆偏转力与偏转位移之间的关系,研究了拨禾轮作业时作物与机械之间的相互作用,但该模型只能用来分析作物在收割前的力学行为。文献[10-12]在DEMeter++软件中建立了刚性空心圆柱键合离散元模型。LEBLICQ等[13]研究了其弯曲和拉伸/压缩性能。但是该模型采用的键是刚性的,而不是柔性的,不适合用于分析作物的振动响应特性。基于CUNDALL等[14]提出的键合模型,GUO等[15]建立了柔性纤维模型,并研究了单个纤维的力学性能,该模型可以用于分析柔性杆状物的振动响应特性[16-17],但该离散元模型的虚拟键为圆柱形,不适用于空心茎秆的仿真。MAO等[18]提出了一种柔性空心圆柱键秸秆模型,并研究了谷草分离特性,但并未对茎秆的动力学振动响应特性进行分析。

本文对作物茎秆的动态弯曲和拉伸力学行为进行仿真,研究作物茎秆的振动响应特性,并与理论计算结果进行比较。

1 柔性作物茎秆动力学模型与仿真

1.1 茎秆动力学模型

如图1所示,直线上的颗粒通过虚拟键连接,形成长度为L的茎秆。颗粒直径等于茎秆的外部。虚拟键的外径和内径等于茎秆的外径和内径。虚拟键的弹性模量和泊松比等于秆的弹性模量和泊松比。

图1 茎秆模型示意图Fig.1 Illustration of stem model

茎秆中的颗粒运动导致虚拟键的变形,从而导致茎秆的变形。茎秆中每个颗粒的键合力和键合力矩计算式为

(1)

(2)

Sn、St——键法向和切向刚度,N/m3

Δt——仿真时间步长,s

E——键弹性模量,GPa

d、D——键内、外径,m

A——键横截面面积,m2

lb——键长度,m

υ——键泊松比

J——键极惯性矩,m4

茎秆中每个颗粒的动力学方程为

式中mp——颗粒质量,kg

Jp——颗粒转动惯量,kg·m2

Δvi——第i步颗粒速度增量,m/s

Δωi——第i步颗粒角速度增量,rad/s

1.2 茎秆动力学仿真

作物茎秆受力可视为各种外力的叠加。因此,可以将作物茎秆复杂的力学行为分解为弯曲、拉伸/压缩和扭转等基本力学行为。由于扭转对茎秆的动力学行为影响不大,所以本文省略了对扭转的分析。

通过EDEM应用程序编程接口(API)进行二次开发,使用VS分别编译颗粒工厂和作物秸秆动力学模型的源文件,生成相应的dll文件,在EDEM加载这些dll文件可以实现秸秆内颗粒的生成和动力学模型的导入。如图2所示,柔性作物茎秆动力学仿真的流程为:首先读取茎秆的属性;生成离散元茎秆模型;检测接触并导入动力学模型;计算接触位移和接触力;更新颗粒的运动和受力信息;判断是否达到迭代次数,如没有达到继续进行仿真,如达到仿真结束。

图2 茎秆动力学仿真流程图Fig.2 Process of stem dynamics simulation

2 材料与方法

2.1 作物茎秆特征指标

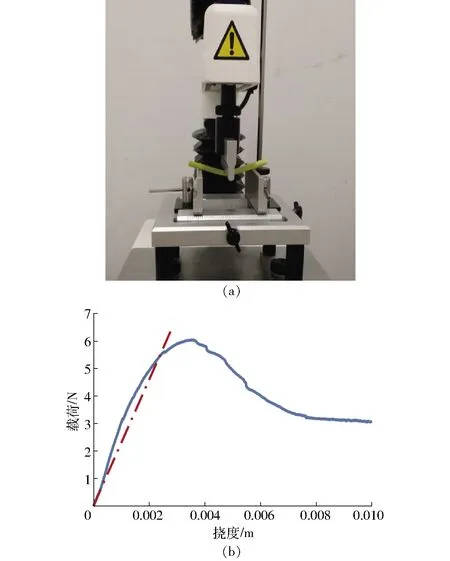

以成熟期小麦的第3节间为研究对象。如图3所示,小麦茎秆通常由4~6个节间组成。使用游标卡尺测量了50株小麦第3节间的内径和外径。对含水率59%的10份质量1 kg茎秆进行长度测量,并计算每份样品的单位长度质量。选取小麦茎秆20根,利用如图4a所示的三点弯曲法测得弹性模量。图4b为质构仪(TA.XT plus,Stable Micro Systems)测得茎秆的力-位移曲线。

图3 小麦茎秆节间Fig.3 Wheat straw identifying internodes

图4 三点弯曲实验Fig.4 Three point bending experiment

茎秆弹性模量Es计算式为

(3)

式中L0——支点跨距,mI——试样弯矩,m4

F——载荷,Nδ——试样挠度,m

2.2 柔性作物茎秆弯曲振动仿真与理论计算

2.2.1茎秆弯曲振动仿真

图5 茎秆的悬臂梁仿真模型和加载过程Fig.5 Cantilever bending simulation of stem bending model and loading process

2.2.2茎秆弯曲振动理论计算

作物茎秆横向弯曲自由振动的控制方程为[19]

(4)

式中ρl——茎秆线密度,g/m

Z(z,t)——茎秆横向弯曲挠度,m

边界条件为

(5)

方程的解为

(6)

(7)

(8)

振动特性方程为

cos(βnL)ch(βnL)=-1

(9)

式中βn——特征值

振动方程的根如表1所示。

表1 悬臂梁前4个特征根值Tab.1 The first four modes

茎秆弯曲固有圆频率为

(10)

作物茎秆第1阶弯曲振动频率为

(11)

2.3 柔性作物茎秆拉伸振动仿真与理论计算

2.3.1茎秆拉伸振动仿真

图6 茎秆轴向拉伸模型和加载过程Fig.6 Axial stretching simulation of stem stretching model and loading process

2.3.2茎秆拉伸振动理论计算

作物茎秆纵向拉伸自由振动的控制方程为[19]

(12)

式中δstretch(y,t)——茎秆纵向拉伸位移,m

边界条件为

(13)

方程的解为

(14)

(15)

拉伸振动圆频率为

(16)

作物茎秆的拉伸第1阶振动频率为

(17)

3 结果与讨论

3.1 作物茎秆特征指标测量结果

小麦第3节间茎秆的外径在2.51~4.88 mm之间,内径在1.52~2.38 mm之间。茎秆单位长度质量在3.35~4.27 g/m之间。茎秆弹性模量在4.67~6.85 GPa之间。以测量结果的均值为虚拟茎秆模型的特征指标,模型中虚拟键和颗粒参数如表2所示。

表2 仿真中的茎秆参数Tab.2 Stem properties in simulation

3.2 柔性茎秆动力学仿真结果

图5a所示虚拟茎秆长度L为108 mm,缓慢地加载到0.51 N后保持载荷不变,在图5b的t2时刻释放载荷。图7为t2时刻后茎秆自由端挠度随时间的变化曲线。通过仿真和理论计算获得的小茎秆的横向弯曲振动频率分别为164.28、164.74 Hz,两者的相对误差为0.28%,仿真结果和理论计算结果吻合。

图7 茎秆弯曲振动的时间-挠度曲线Fig.7 Deflection-time curve for vibration of stem cantilever beam

图6a中虚拟茎秆长度同样取108 mm,缓慢地加载到134 N,在图6b的t2时刻释放载荷。图8为t2时刻后茎秆自由纵向位移随时间的变化曲线。通过仿真和理论计算获得的茎秆的纵向振动频率分别为7 633.59、7 642.98 Hz,两者的相对误差为0.12%,仿真结果和理论计算结果吻合。

图8 茎秆拉伸振动的时间-纵向位移曲线Fig.8 Normal displacement-time curve for axial vibration of wheat stem

3.3 柔性茎秆模型的实用性验证

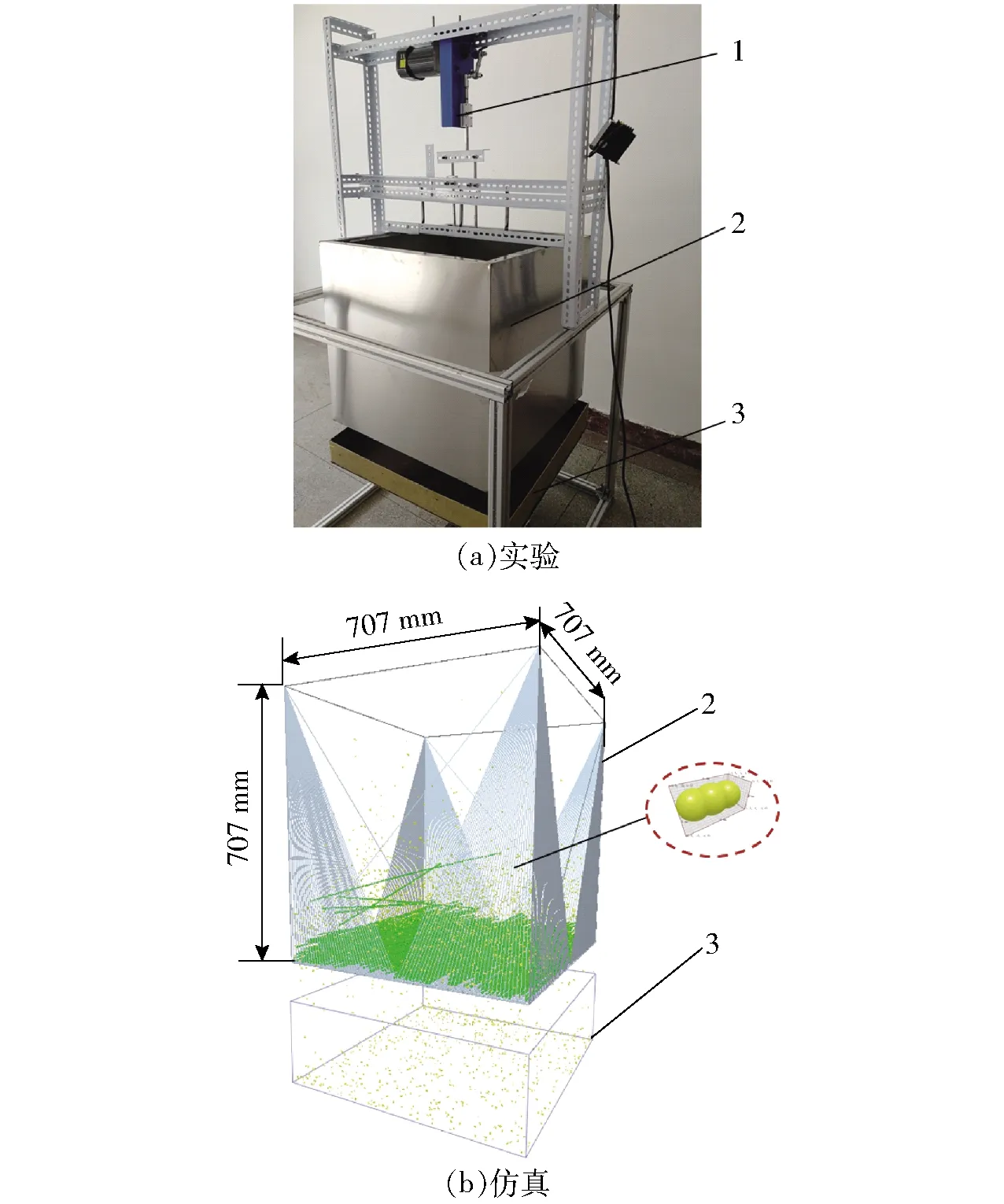

通过对谷草分离进行仿真实验来验证柔性茎秆模型的实用性。如图9a所示,谷草分离实验装置由曲柄滑块机构、振动箱、称量装置和台架组成。图中振动箱边长为707 mm,在曲柄滑块机构的驱动下,以振幅30 mm、频率4 Hz上下振动。振动箱底部是10 mm×10 mm的格栅,由直径为1 mm的金属丝编织成。振动箱下方放置称量装置,称量传感器测量精度为0.2 g,采集频率为50 Hz。谷草分离实验中采用的小麦茎秆长度约为700 mm,茎秆平均直径约为5 mm,茎秆平均壁厚约为1 mm,线密度约为3.7 g/m,弹性模量为2.58 GPa。实验中小麦籽粒长轴直径约为6 mm,短轴直径约为3 mm,千粒质量约为4.7 g。实验步骤如下:①在盒子中填充面积密度为2 kg/m2的茎秆。②开启曲柄滑块的驱动电机,使茎秆在箱子内部随机分布。③从顶部往箱子里倒入面积密度为0.5 kg/m2小麦籽粒。④通过称量装置记录谷物籽粒分离的累计质量。谷草分离仿真如图9b所示,振动箱同样以振幅为30 mm,频率为4 Hz上下振动,振动箱底部是10 mm×10 mm的格栅,线径为1 mm。柔性虚拟茎秆长度为701 mm,虚拟键和颗粒其他参数见表3。刚性虚拟茎秆的外形尺寸与柔性虚拟茎秆完全相同,刚性虚拟茎秆中颗粒的属性同柔性茎秆中颗粒属性也完全相同。不同的是刚性茎秆[20-21]中所有颗粒粘结成一个刚体。虚拟小麦籽粒长轴直径为6 mm,短轴直径为3 mm,千粒质量为47 g。仿真采用茎秆和籽粒面积密度为2、0.5 kg/m2。

图9 谷草分离实验与仿真Fig.9 Separation simulation and experiment1.曲柄滑块机构 2.振动箱 3.称量装置

谷草分离仿真和实验结果如图10所示,采用柔性茎秆进行仿真的结果和实验结果吻合,相关系数大于0.99。刚性茎秆的仿真结果和实验结果相差很大,谷草分离过程仅用2 s,而实际需要大约9 s。这表明对茎秆进行动力学仿真时,不考虑茎秆自身的振动响应特性,会导致较大的仿真误差。

表3 谷草分离仿真中的茎秆属性Tab.3 Stem properties in separation simulation

图10 籽粒分离曲线Fig.10 Grain separation curves

通过柔性茎秆动力学模型可以获得和理论计算精度相似的茎秆基本动力学响应特性。理论计算只在一些简单的情况下才能求得解析解[19],对于谷物脱粒和分离等复杂的工程实际问题[22-24]无法进行精确地求解。然而柔性作物茎秆模型可以构造复杂的柔性作物体,可实现柔性作物体在多重碰撞复杂工况[25]下的动力学仿真。

4 结论

(1)采用空心圆柱形弹性虚拟键构建了考虑振动响应的柔性作物茎秆动力学仿真模型。

(2)小麦茎秆横向振动频率和纵向振动频率的仿真结果和理论计算结果吻合,两者相对误差分别为0.28%和0.12%。

(3)提出的柔性作物茎秆模型可以构造复杂的柔性作物体,可实现柔性作物体在多重碰撞复杂工况下的动力学仿真。