微生物固态发酵棉粕营养成分变化研究

金红春 杨春浩 肖调义 兰时乐 王家怡

(1.湖南省安乡县科技和工业信息化局;2.湖南省安乡县发展和改革局;3.湖南农业大学邮编:410128;4.安乡县一中,邮编:415600)

微生物固态发酵棉粕营养成分变化研究

金红春1杨春浩2肖调义3*兰时乐3*王家怡4

(1.湖南省安乡县科技和工业信息化局;2.湖南省安乡县发展和改革局;3.湖南农业大学邮编:410128;4.安乡县一中,邮编:415600)

本文旨在以利用复合芽孢杆菌为菌种,通过固态发酵棉粕,研究棉粕发酵前后营养成分变化情况。测定主要营养成分粗蛋白(悦P)、总游离氨基酸的含量。采用单因素试验确定了复合微生物发酵棉粕的最佳培养基及培养条件,在此试验结果的基础上,采用正交试验对发酵关键因子的最佳水平范围进行研究,用SPSS17.0软件分析试验数据。棉粕发酵最佳条件为:棉粕:麦麸为90%:10%、(NH4)2SO4 1%、含水量50%、发酵初始pH6.0、接种量6%(V/W)、发酵温度40℃、发酵时间6d、装量为70g/250mL三角瓶。棉粕发酵后悦P提高了6.99%,显著高于其他组合(P<0.05);总游离氨基酸提高了9.98%,显著高于其他组合(P<0.05)。以复合芽孢杆菌为菌种,得出固体发酵棉粕的过程参数,为实际生产提供了理论依据。

复合微生物;固态发酵;棉粕;营养成分;正交试验

随着水产饲料业的高速发展,鱼粉资源的不断枯竭,加上近年来国内外陆生养殖动物流行病害严重,动物蛋白源如肉骨粉、禽肉粉、血浆制品等的使用受到严重限制。棉粕是我国除豆粕之外常用的替代鱼粉的植物蛋白源,因此棉粕的开发利用是解决我国蛋白质资源短缺的主要途径之一。Robinson P H(2001)、Singhal,K.K.(2006)等报道,因棉粕含有对单胃动物有毒的游离棉酚,其利用价值和使用量受到很大限制,国内外有关研究人员对微生物固体发酵棉粕的研究主要集中在筛选高效脱毒菌株方面,并取得了一些研究成果,但研究人员对微生物发酵处理棉粕后其营养成分变化研究很少。在前人研究基础上采用由枯草芽孢杆菌(Bacillus subtilis)、纳豆芽孢杆菌(Bacillus subtilis natto)、地衣芽孢杆菌(Bacillus licheniformis)、蜡状芽孢杆菌(Bacillus cereus)、丁酸梭状芽孢杆菌(悦lostridium butyricum)及酵母菌(Saccharomyces cerevisiae)等组成的复合菌固体发酵棉粕,生产棉粕蛋白饲料,通过单因素试验和正交优化试验,对其发酵产物各营养成分进行研究,确定其最佳发酵工艺。本研究试图找到一种不仅能避免化学添加剂和物理法对棉籽蛋白质功能性质的影响,还会改善适口性,提高蛋白质、氨基酸含量,既安全又可降低成本,具有很好发展潜力的一种有效方法,为棉粕发酵的工业化生产提供理论依据。

1 材料与方法

1.1 试验材料

1.1.1 发酵菌种经鉴定,主要由枯草芽孢杆菌、纳豆芽孢杆菌、地衣芽孢杆菌、蜡状芽孢杆菌、丁酸梭状芽孢杆菌及酵母菌组成。粉末状固体,活菌数>1010悦FU.g-1。

1.1.2 发酵原材料

棉粕、麦麸由湖南省湘北水产饲料有限公司提供。粉碎至20目,棉粕含游离棉酚含量505 mg/Kg、粗蛋白含量41.25%、总游离氨基酸含量3.73%;麦麸粗蛋白含量16.46%、总游离氨基酸含量1.23%。

1.1.3 培养基

斜面培养基:牛肉膏0.5%,蛋白胨1%,Na-悦l0.5%,琼脂1.5-2.0%,pH7.0-7.2,121℃灭菌25 min。

液体种子培养基:牛肉膏0.5%,蛋白胨1%,Na悦l0.5%,葡萄糖5%,pH7.0-7.2,121℃灭菌25 min。

发酵培养基:棉粕、麦麸分别占发酵底物的80%、20%,葡萄糖2%,(NH4)2SO41%,固水比1:0.5,pH7.0。

1.2 试验方法

1.2.1 菌种培养

斜面菌种培养:将保存于冰箱的斜面种子接种于新鲜斜面培养基上,37℃恒温培养36h。

液体种子培养:将培养36 h的斜面种子分别接种于液体种子培养基中,37℃,150 r/min条件下振荡培养18h-24h。

发酵培养:按5%的接种量(V/W)接种于装量为50g/250mL三角瓶发酵培养基中,混合均匀后,置于30℃恒温培养箱中培养5d,培养过程中从培养开始每24h摇动1次。

1.2.2 单因素条件研究

培养方法与1.2.1相同,替换不同的条件,如棉粕与麦麸的比例、葡萄糖含量、(NH4)2SO4添加量、发酵温度、初始pH值、含水量、接种量、发酵时间、装量等,测定不同条件下各营养成分的变化情况。每处理3个重复。

1.3 测定及分析方法

1.3.1 蛋白质含量测定

全自动凯氏定氮仪(FOSS),kjeltecTM2300。

1.3.2 总游离氨基酸含量测定

采用罗钦(2005)报道,甲醛滴定法测定。

游离氨基酸含量计算公式为:A=悦(NaOH)V(NaOH)× 0.136×10∕W×100

式中A为样品中游离氨基酸的含量,%;悦(NaOH)为氢氧化钠标准滴定溶液的浓度,mol∕L;

V(NaOH)为加入中性甲醛溶液之后,滴定试样消耗0.05 mol∕L氢氧化钠标准液体积,mL;

0.136 为与1.0 mol∕L氢氧化钠标准溶液相当的氨基酸的质量;W为样品的质量,g。

1.3.3 试验结果分析方法

试验结果使用SPSS17.0统计软件,Duncan氏多重比较检验均值的差异显著性,当P>0.05时,表示差异不显著,当P<0.05时,表示差异显著。结果用平均值(M)±标准误(SE)表示,用Excel 2000进行图表分析。

2 结果

2.1 发酵培养基的筛选

2.1.1 棉粕与麦麸比例对发酵产物营养成分的影响

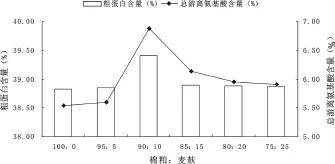

改变发酵培养基棉粕与麦麸(100:0、95:5、90: 10、85:15、80:20、75:25)的比例,30℃恒温培养5d,发酵料低温烘干后,测定粗蛋及白总游离氨基酸含量。结果见图1:

图1 棉粕与麦麸比例对粗蛋白、总游离氨基酸含量影响

从图1可知,粗蛋白含量、总游离氨基酸含量随培养基中麦麸比例增加而升高,当棉粕与麦麸的比例为90:10时,达到最高,粗蛋白含量达到39.41%,较发酵前的37.77%提高了1.64%;总游离氨基酸含量6.87%,与其他比例条件下相比达到最高。随后增加培养基中麦麸的比例,粗蛋白、总游离氨基酸含量明显降低,因此,选择棉粕与麦麸的比例为90:10。

2.1.2 葡萄糖含量对发酵产物营养成分的影响

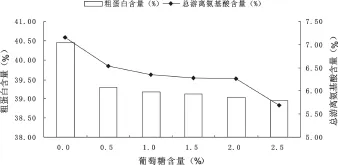

按质量比在培养基中分别加入0.5%、1.0%、1.5%、2.0%和2.5%的葡萄糖,以不加葡萄糖为对照,其它条件不变,结果见图2:

从图2可以看出,发酵培养基中加入葡萄糖对粗蛋白含量的影响较大。培养基中随着葡萄糖含量增加,粗蛋白含量下降较快,对提高营养成分含量不利。葡萄糖含量对总游离氨基酸含量影响较小,但都随添加量的增加而降低。因此,发酵过程中不需要在培养基中加入葡萄糖作为微生物生长的速效碳源。

图2 葡萄糖含量对粗蛋白、总游离氨基酸含量的影响

2.1.3 硫酸铵含量对发酵产物营养成分的影响

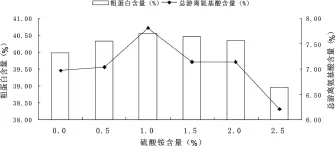

分别在培养基中加入不同质量比的硫酸铵(0.5%、1%、1.5%、2%、2.5%),以不加硫酸铵为对照,结果见图3:

图3 硫酸铵含量对粗蛋白、总游离氨基酸含量的影响

从图3可以看出,硫酸铵添加量对粗蛋白含量影响很大,在一定范围内,发酵培养基中随着(NH4)2SO4含量的增加,营养成分含量也随之增加。当发酵培养基中(NH4)2SO4含量为1%时,发酵产物中粗蛋白与不添加硫酸铵对照组的39.97%相比提高了0.58%,达到40.55%;总游离氨基酸含量比对照组3.48%提高了4.32%,达到7.80%。当(NH4)2SO4含量超过1%,营养成分呈下降趋势。(NH4)2SO4作为微生物生长的速效氮源,在发酵前期,对微生物的生长有利,但发酵培养基中(NH4)2SO4的含量过高,改变了培养基的碳氮比,导致微生物大量生长而不分泌或少分泌某些酶类,从而影响了各成分含量。

2.2 发酵条件对发酵产物营养成分的影响

2.2.1 温度对发酵产物营养成分的影响

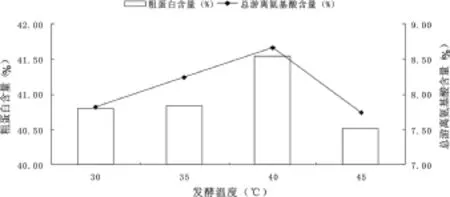

将发酵培养基分别置于30℃、35℃、40℃、45℃恒温培养箱中培养5d,结果见图4:

图4 发酵温度对粗蛋白、总游离氨基酸含量的影响

温度是微生物生长和产生代谢产物的重要影响因素之一,合适的发酵温度,有利于微生物的生长和代谢。从图4可知,在30℃~40℃范围内,粗蛋白、总游离氨基酸含量随温度的升高而提高。当发酵温度为40℃时,达到最高,但随着发酵温度的进一步升高,随之各成分下降,可能是因为高温抑制了微生物产生酶所致。

2.2.2 起始pH值对发酵产物营养成分的影响

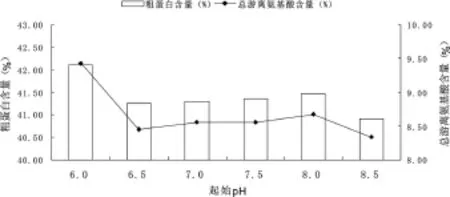

调节发酵培养基的初始pH值为6.0、6.5、7.0、7.5、8.0、8.5,结果见图5:

图5 起始pH对粗蛋白、总游离氨基酸含量的影响

从图5可以看出,发酵培养基的初始pH值为6.0时,粗蛋白含量为42.10%、总游离氨基酸含量9.42%,初始pH值大于6.0,发酵培养基中的各成分随之下降,其原因有待进一步研究。

2.2.3 含水量对发酵产物营养成分的影响

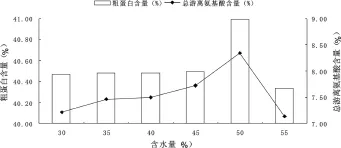

调整发酵培养基的含水量为30%、35%、40%、45%、50%、55%,40℃恒温发酵5d,结果见图6:

图6 含水量对粗蛋白、总游离氨基酸含量的影响

从图6可以看出,随着发酵料中含水量的增加,粗蛋白、总游离氨基酸的含量也在增加,当含水量为50%时,粗蛋白含量达到40.99%,比未发酵前提高了3.22%;总游离氨基酸含量8.35%,比未发酵前3.48%提高了4.87%。但含水量超过50%,各成分下降明显。主要原因为发酵料中过高的含水量,可降低发酵料中氧气浓度,从而导致厌氧发酵,影响营养成分含量提高。

2.2.4 接种量对发酵产物营养成分的影响

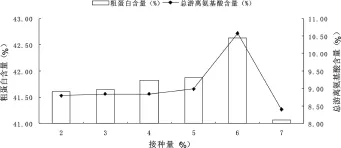

按菌种接种量分别为(V/W)2%、3%、4%、5%、6%、7%接入发酵培养基中,结果见图7:

图7 接种量对粗蛋白、总游离氨基酸含量的影响

接种量的大小可直接影响发酵进度和代谢产物的生成量。接种量太小,延长发酵时间及增加杂菌污染的机会;接种量太大,可导致发酵前期营养物质消耗过快,不利于产物的形成和毒性物质的降解。图7结果表明,当接种量为6%时,发酵料中粗蛋白含量达到42.63%,比发酵前提高了4.86%;总游离氨基酸含量10.58%,比其他接种量条件下活力提高明显,与发酵前相比提高了7.10%。但增加接种量,营养物质含量下降。

2.2.5 装量对发酵产物营养成分的影响

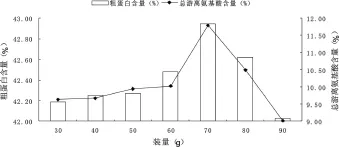

250 mL三角瓶中分别装入30g、40g、50g、60g、70g、80g、90g固体发酵培养基,结果见图8:

图8 装量对粗蛋白、总游离氨基酸含量的影响

图8表明,当250 mL三角瓶中装入70g发酵培养基时,粗蛋白含量、总游离氨基酸含量与其他装量条件下相比,达到最高值,分别为42.94%、 11.80%,比未发酵前相比分别提高了5.17%、8.32%。

2.2.6 发酵时间对发酵产物营养成分的影响

在得到的上述最优条件下,分别发酵3d、4d、5d、6d、7d,结果见图9:

图9 发酵时间对粗蛋白、总游离氨基酸含量的影响

从图9可以看出,随着发酵时间的延长,发酵料中营养成分的含量和酶活也随之提高,到发酵第6d,粗蛋白含量43.76%,提高达到5.99%;总游离氨基酸含量12.88%,提高了9.40%。但随着发酵时间的延长,营养物质含量反而降低,主要原因是微生物代谢消耗所致。

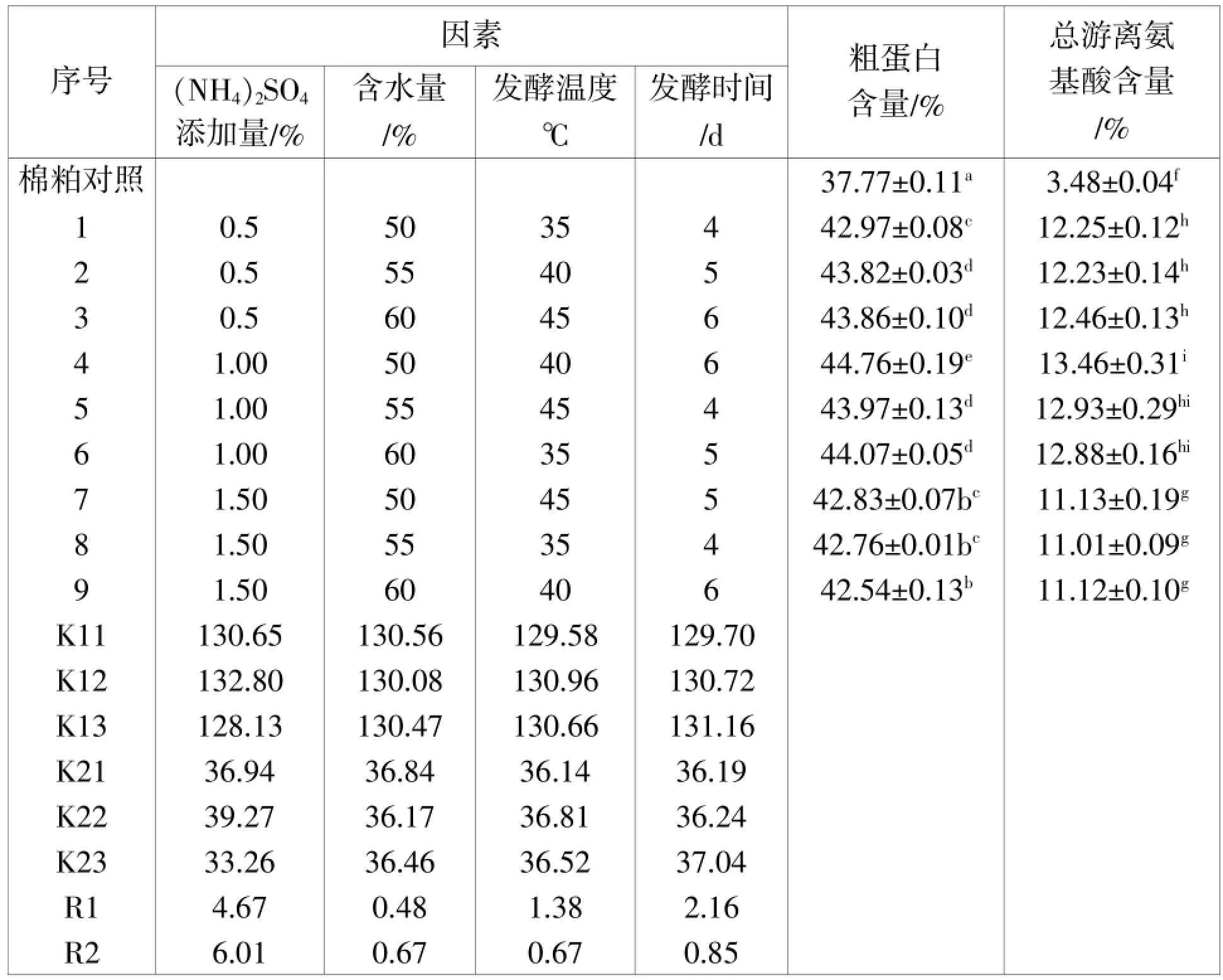

2.3 正交试验结果分析

在单因素试验的基础上,选用(NH4)2SO4添加量、物料含水量、发酵温度和发酵时间等对发酵效果影响较大的4个因素作为考察,分别选取3个水平,以粗蛋白含量、总游离氨基酸含量为考察指标,采用SPSS 17.0对试验结果进行分析,结果见下表:

根据上表结果可知,处理4的粗蛋白含量显著高于其他八组处理及未发酵对照组(P<0.05),其他八组处理的粗蛋白含量也都显著高于对照组(P<0.05)。处理4总游离氨基酸含量提高效果显著好于其他八组和对照组(P<0.05),其他八组处理提高效果也都显著高于对照组(P<0.05)。由粗蛋白含量、总游离氨基酸含量及极差分析可得出:A2B1悦2D3为最佳设计方案,即(NH4)2SO4添加量1%,含水量50%,发酵温度40℃,发酵时间6d。

3 讨论

3.1 微生物固态发酵棉粕蛋白质和氨基酸显著提高

五株芽孢杆菌和酵母菌发生协同作用,使得微生物大量繁殖,向细胞外分泌一定量的多肽、酶蛋白等物质,同时利用底物及非蛋白氮合成大量菌体蛋白。由试验结果可知,发酵产物中,粗蛋白提高了6.99%,比张庆华等报道提高的2.29%又提高了4.70%,总游离氨基酸提高了9.98%,比报道提高的2.66%又提高了7.32%,主要原因是微生物生长繁殖过程中消耗底物而导致发酵物的绝对含量减少和微生物利用非蛋白氮合成菌体蛋白,从而提高了发酵产物中粗蛋白和总游离氨基酸含量。

表1 L9(34)正交试验结果

3.2 微生物固态发酵棉粕的最佳条件

以粗蛋白含量、总游离氨基酸含量活力作为固态发酵效果的评价指标,对复合芽孢杆菌和酵母菌共同固态发酵棉粕的组成及其配比,添加碳源、氮源种类及浓度,培养基的含水量进行了优化,得到固态发酵最佳条件为:棉粕:麦麸为90:10,(NH4)2SO4添加量1%,发酵温度40℃,物料含水量50%,接种量6%,装量为70g/250mL三角瓶,发酵时间6d。

本试验按照得到的最优水平又进行了堆积发酵底物验证,结果与预测结果接近,说明优化结果是可信的,具有较强的生产指导意义,为棉粕在畜牧水产养殖业中利用多菌种、多重发酵技术生产生物饲料的开发利用提供了一条新途径。

(略)