超声波在电脱盐系统中的应用

任甲子,牛有睿,张双月

(中国石油广西石化公司,广西 钦州 535008)

生产工艺

超声波在电脱盐系统中的应用

任甲子,牛有睿,张双月

(中国石油广西石化公司,广西 钦州 535008)

在掺炼达尔原油时,装置几乎无法适应此油品,尤其是电脱盐系统,很多参数都超过了设定值,让装置陷入一定困境。本文对多种劣质进口原油在电脱盐中的分离效果进行分析,以超声波-电脱盐原理和相关经验公式为指导,合理利用现有的电脱盐设备和工艺,以脱后原油含盐、含水分析数据为依据,逐个优化电脱盐的相关参数,最终改善了脱盐脱水效果,含盐污水达到排放指标。

电脱盐;达尔原油;超声波;含油量

1 达尔原油对电脱盐的影响

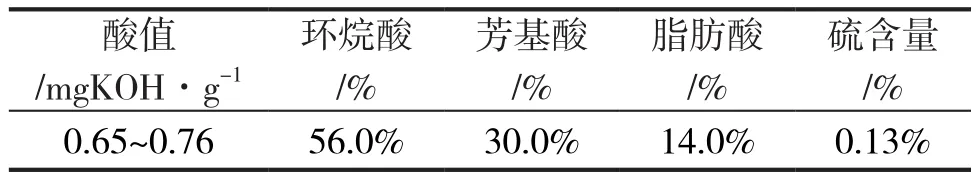

达尔原油本身硫含量较低,通常影响原油性质的硫杂类物质对其性质影响较小。达尔原油微观性质对电脱盐影响的主要原因是含氧杂原子物质的影响:首先,环烷酸本身是较强的表面活性剂,它包覆乳化水珠,脱盐过程中极易产生乳化现象,导致水珠破乳难度加大;其次,直链脂肪酸成分将原油各组分分割成网状结构,形成层层包围的空间网状结构,加剧了破乳—脱水—沉降的难度,导致电脱盐罐电流大幅升高。达尔原油组分含量见表1。从表1可以看出达尔原油酸值还是比较高的。

表1 达尔原油酸值数据表

2 电脱盐原理

原油中含有水,同时也含有胶质、沥青质等天然乳化剂。原油在开采和输送过程中,剧烈扰动使得水以微滴状态分散在原油中,原油中的乳化剂靠吸附作用浓集在油水界面上,组成牢固的分子膜,形成稳定的乳化液。乳化液的稳定程度,取决于乳化剂性质、浓度、原油本身性质、水分散程度、乳化液形成时间长短等因素。强烈的机械搅动下,乳化剂浓度高,原油黏度大,乳化液形成的时间长,将增加乳化液的稳定程度。

原油电脱盐主要是加入破乳剂,破坏其乳化状态,在电场的作用下,使微小水滴聚结成大水滴,使油水分离。由于原油中的大部分盐类是溶解在水中,因此脱水与脱盐是同时进行的。

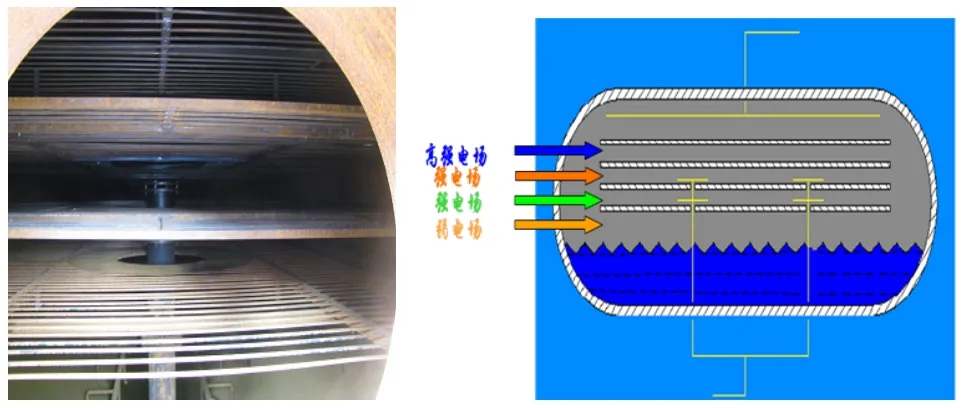

该常减压装置采用高速电脱盐技术,罐内设有4层水平电极板。根据极板间距的不同,形成弱、中、强3个电场。原油乳化液直接进入到电场中,减少了在罐内的停留时间,加快了油水分离速度,提高了脱盐、脱水效果。

超声波破乳原理:破乳剂加入原油后,首先分散在原油乳化液中,而后逐渐到达油水界面。由于它具有比天然乳化剂更高的表面活性,因此破乳剂将代替乳化剂吸附在油水界面,并浓集在油水界面,改变了原来界面的性质,破坏了原来较为牢固的吸附膜,形成一个较弱的吸附膜,并容易受到破坏。利用超声波的物理作用方式,产生波动-位移效应,削弱油水界面作用力,破坏油水乳化结构,增强油水在电场与重力作用下的分离能力。

图1 高速电脱盐示意图

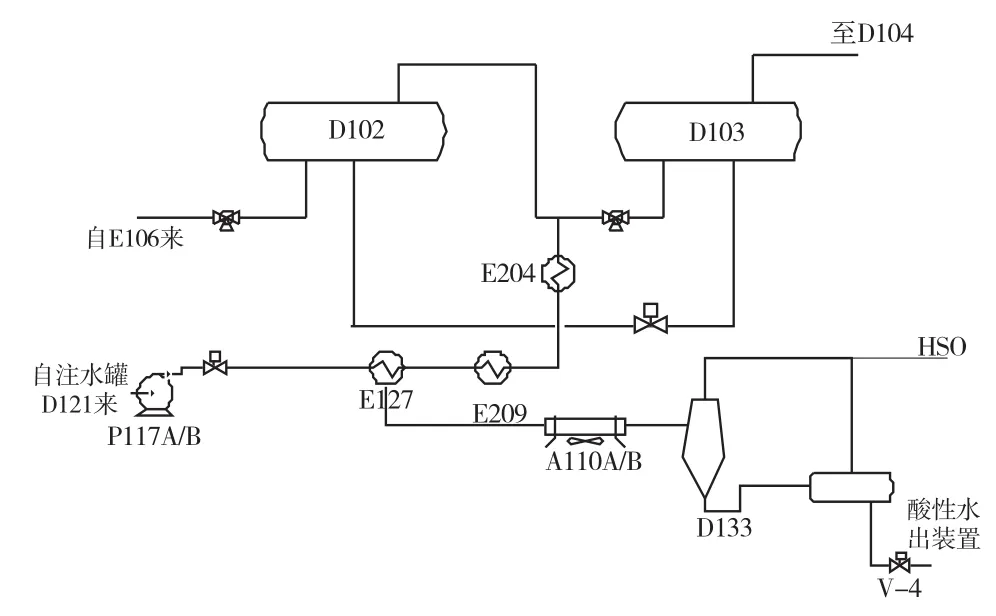

图2 常减压电脱盐流程图

2.1 水滴间的聚结基本原理

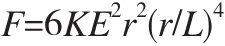

在高压电场中,原油乳化液中的微小水滴由于静电感应使之产生诱导偶极。诱导偶极使水滴与水滴间产生相互吸引的静电引力,即水滴聚结力F。水滴受聚结力的作用,运动速度增大,动能增加,一方面可以克服乳化膜的阻力,另一方面增加了水滴间互相碰撞的机会,使微小水滴聚结成大水滴。大小水滴间的聚结力可用下式表达:

其中,F为水滴间的聚结力,N;K为原油的介电常数,N·m-1;E为电场强度,V·cm-1;r为水滴半径,cm;L为两水滴间的中心距离。

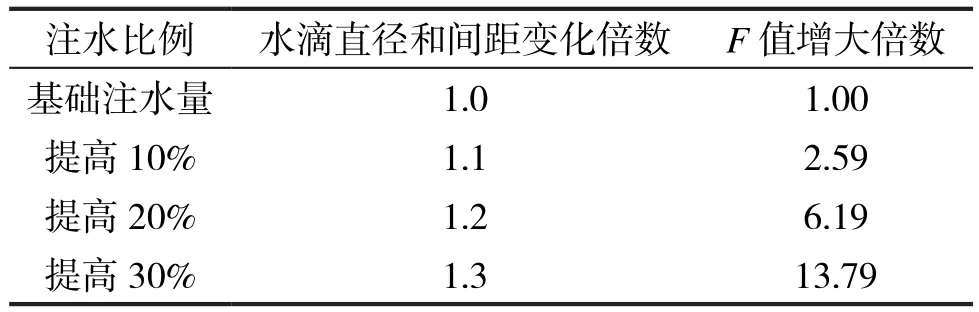

要提高水滴之间的聚结力,水滴半径和水滴间距是主导因素。注水比例改变对聚结力的影响见表2。

表2 注水量对水滴间距的影响

2.2 斯托克斯水滴沉降定律

式中,Wd为水滴沉降速度,m·s-1;d为水滴直径;μ为油的运动黏度,m2·s-1。

增加注水可以增大水滴直径,也有利于提高水滴的沉降速度,减少脱后原油带水,降低排水含油量。

2.3 理论水滴沉降直径公式

式中,dstoke为理论水滴沉降直径,m;μ0为油的运动黏度,m2·s-1;WS为原油上升速度,m·s-1。

电脱盐运行参数的调整,均是依据以上理论,围绕着如何使进入电场的水滴更容易沉降下来,以提高油水分离效果。水滴间的聚结力模型和斯托克斯水滴沉降公式表述了注水对脱盐的影响,为此,可采取以下措施:提高水滴的直径;缩小进入电场的水滴间的距离;提高油水密度差;降低原油的黏度;提高电场强度;降低原油上升速度。

2.4 混合强度的调整

1)脱除原油中的盐和水必须将原油和水充分混合,才能充分发挥注水的作用。

2)由聚结力公式可以看出,将注水电场的水滴分散得越均匀,越有利于减少水滴之间的间距,越有利于水滴的聚结。这是提高混合强度的另一关键作用。

3)对电脱盐罐混合强度的控制,一般原则是:原油密度<850kg·m-3的轻质原油混合强度控制在50~120kPa;原油密度>850kg·m-3的中质原油混合强度控制在30~80kPa。

4)多大的混合强度为合适,需要通过生产的优化调整决定,不能一概而论。应结合超声波的功率大小,以当前加工的原油性质、脱后含盐含水、污水含油的分析数据及电脱盐罐运行状况为依据。

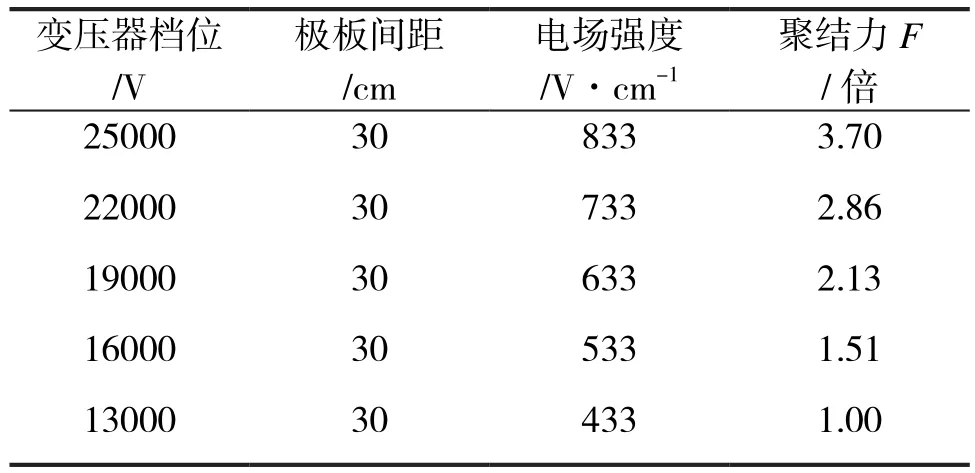

2.5 电场强度的调整

提高变压器档位可以提高电场强度,由2.1节可以看出聚结力与电场强度的平方成正比。较高的电场强度有利于水滴的聚结力,理论上可以提高水滴之间的聚结力,但电场强度过高,易形成电分散,水滴聚集困难,导致原油乳化。下面以档位13000V为基础,对不同电场强度对应的聚结力的变化情况进行比较,结果见表3。由表3可知,电场强度并不是越大越好,应根据原油性质、电脱盐罐的运行状况选择合适的电场强度。

表3 不同电场强度对应的聚结力变化

3 实际应用

根据超声波厂家给出的经验公式:J=AB*(I1+I2+I3)/3,确定好常数A和系数B。其中经验公式中常数A一定时,系数B的大小反映了电流对超声波输出功率的灵敏度。B值越大灵敏度越高,反之灵敏度越小。当电脱盐罐电流变化较大时该值选取越小;当电脱盐罐电流变化较小时该值选取越大。

3.1 电脱盐操作参数调整

电脱盐注水:4%;

混合强度调整:一级为60~80kPa,二级为70~100kPa;

超声波的调整:一级为220~270W;二级为240~290W;

电场强度的调整:一级变压器13kV;二级为13kV或16kV。

3.2 掺炼达尔油情况

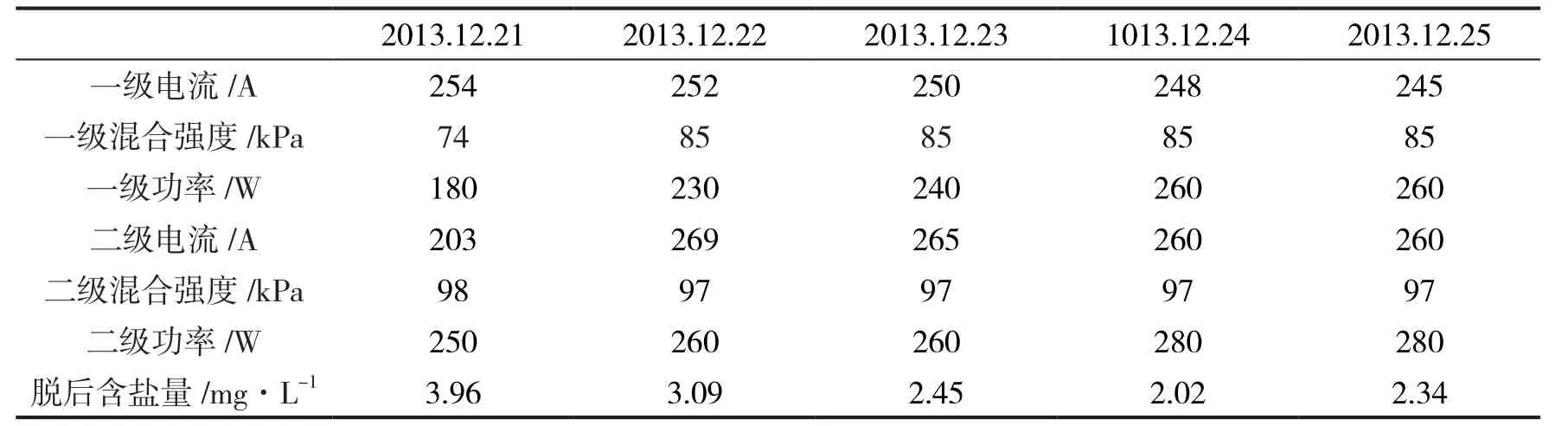

2013年12月19日常减压装置开始掺炼4%达尔油,对电脱盐做了如下调整:将破乳剂稍作调整;一级罐超声波功率由 180W提至200W。2013年12月 21日化验脱后含盐为3.96mg·L-1,大于设计值(脱后含盐<3mg·L-1)。

将二级电脱盐罐变压器档位由原来13kV调整为16kV,调整后二级电脱盐罐电流由210A上升至269A(平均值)。2013年12月 22日化验脱后含盐为3.09mg·L-1,大于设计值(脱后含盐<3mg·L-1)。

将一级超声波功率由200W逐步调整至240W;二级超声波功率由250W逐步调整280W。掺炼达尔油4%和5%操作参数分别见表4和表5。

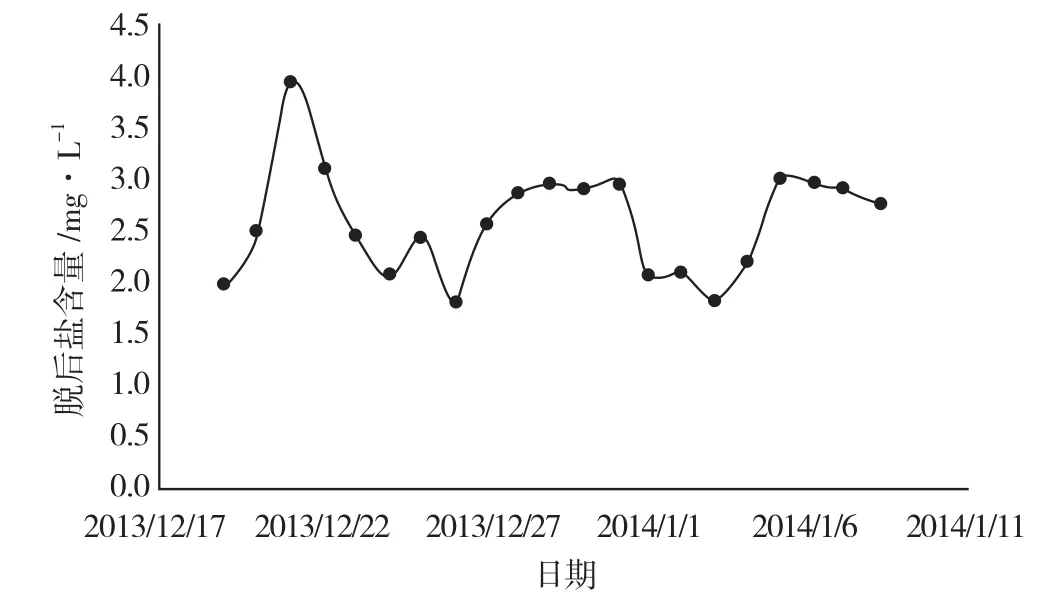

调试期间脱后含盐情况见图3。

表4 掺炼达尔油4%操作参数

表5 掺炼达尔油5%操作参数

图3 调试过程中脱后原油盐含量趋势图

4 结论

对掺炼各种劣质原油的装置,采用超声波-电脱盐能够起到更好的脱盐破乳效果,尤其在掺炼达尔原油达4%~5%以上时,通过调整超声波的功率和电脱盐的一些操作参数,完全可以达到以下设计目标:脱后含盐<3mg·L-1;污水含油<150×10-6;脱后原油含水<0.2%;电脱盐罐电流<280A。通过调试,超声波-电脱盐完全可以掺炼5%甚至更高的达尔油,以及更多种类的劣质原油。

[1] 王志强,庄锁良.加热炉对流室炉管外壁化学清洗清灰钝化技术的应用[J].全面腐蚀控制,2007(21):31-32.

[2] 唐孟海,胡兆灵.常减压蒸馏装置技术问答[M].北京:中国石化出版社,2006.

[3] 侯侠,王静. 影响电脱盐装置脱盐效率的因素分析及改进意见[J].石油化工应用,2006(4):37-40.

Application of Ultrasonic in Electric Desalination System

REN Jiazi, NIU Yourui, ZHANG Shuangyue

(Guangxi Petrochemical Company, CNPC, Qinzhou 535008, China)

TE 624.1

B

1671-9905(2017)01-0047-03

2016-11-24