催化重整装置预处理系统的腐蚀分析与防护措施

高 晗,王玉龙,金书含,张 萌,姜艳峰,梁 宇

(1.中国石油石油化工研究院大庆化工研究中心,黑龙江 大庆 163714;2.中国石油天然气股份有限公司大庆炼化分公司炼油一厂,黑龙江 大庆 163411)

催化重整装置预处理系统的腐蚀分析与防护措施

高 晗1,王玉龙1,金书含1,张 萌2,姜艳峰1,梁 宇1

(1.中国石油石油化工研究院大庆化工研究中心,黑龙江 大庆 163714;2.中国石油天然气股份有限公司大庆炼化分公司炼油一厂,黑龙江 大庆 163411)

在整个催化重整预处理系统中,均存在不同程度的腐蚀。本文对预处理系统中不同工艺段产生腐蚀的原因进行分析,对预分馏塔顶分液罐、加氢反应冷凝罐、蒸馏水分液罐的提取水样测pH值呈酸性,通过pH值推测腐蚀部位及腐蚀程度,并针对不同工艺段的腐蚀特征提出防腐建议措施。

腐蚀;催化重整;预处理系统

炼油工业中,腐蚀是始终存在并影响生产的一大难题。近年来,国际石油价格走势导致我国大量引进国外含硫原油,且国产原油的硫含量、氯含量及酸值都在增加,造成石油炼制过程腐蚀严重,使得装置防腐问题被广泛重视和研究。

进入催化重整装置的原料主要是直馏汽油或二次加工汽油的混合油,相关反应主要为脱氢环化、加氢裂化和异构化等,反应产物主要为C6~C9芳烃产品或高辛烷值汽油。催化重整装置预处理系统工艺主要为预分馏、预加氢和蒸馏脱水等。在预处理系统过程中,腐蚀产生的主要原因为:直馏汽油在经过预分馏和预加氢系统后,催化剂上吸附部分重金属和砷化物,产生的有机硫、氮、氧、氯化物转化为硫化氢、氨、水、氯化氢[1]。在露点温度以下,硫化氢、氯化氢和水形成酸液,产生循环腐蚀[2]。

1 预处理系统的腐蚀原因分析

1.1 主要腐蚀介质分析

1.1.1 硫腐蚀

在整个催化重整预处理过程中,始终存在硫腐蚀,硫化物在有水环境下对装置轻油位置形成腐蚀。在不同温度下,硫腐蚀反应与速率不同[3]。温度在240~340℃范围内,产生的H2S对装置产生腐蚀,且随温度升高而加重;在340~400℃范围内,H2S分解形成FeS和酸,产生的酸加速了硫化物的腐蚀;在426~430℃范围内,高温硫对设备腐蚀最快;当大于480℃时,硫腐蚀速率逐渐下降,主要腐蚀转为氧化物腐蚀。硫化物腐蚀包括两种情况,一种是预处理系统中设备出现开裂,主要包括均匀腐蚀、氢致开裂、硫化物应力腐蚀开裂等;另一种是由硫腐蚀产物氧化放热所引发的“自燃”事故。

1.1.2 氯化物腐蚀

原油开采过程会带入含有部分氯化钠、氯化镁和氯化钙的水,氯化镁和氯化钙受热后极易水解,在预处理过程中可生成氯化氢,其具有强烈腐蚀性[4]。水解反应产生的HCl在潮湿环境下,温度达到露点温度即会对催化重整装置产生严重的腐蚀与破坏,塔顶馏出系统的挥发线、空冷器进出口管线以及空冷器管束为发生腐蚀的主要部位[5]。

1.1.3 氨腐蚀

在石油进一步加工装置中,氮化物于高温反应条件下,通过催化剂作用可分解成挥发性物质氨和氰化物(HCN)。在焦化及加氢等装置中前段工艺产生的氨反应生成NH4Cl,使换冷设备管束堵塞或造成塔盘垢下腐蚀[6]。

1.2 腐蚀原因分析

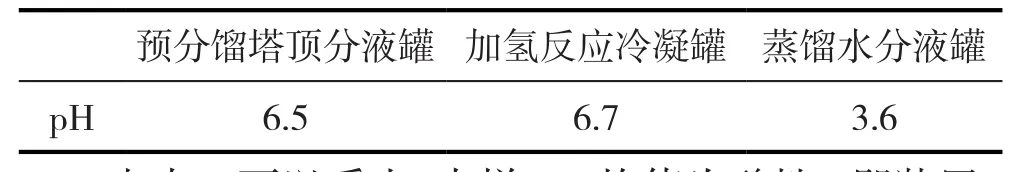

通过对水样pH值的比对,可以了解腐蚀的相关情况。据此,对预处理系统的预分馏塔顶分液罐、加氢反应冷凝罐、蒸馏水分液罐水样进行pH值测试,并多次测试得到均值如表1所示。

表1 水样pH均值

由表1可以看出,水样pH均值为酸性, 即装置内存在腐蚀。蒸馏水分液罐水样酸性最强,腐蚀严重。水样分析结果表明,其含S2-和Cl-含量较高。对预处理系统的腐蚀原因分析如下:

1)预分馏塔顶分液罐中测得水样pH=6.5,呈弱酸性,可见预分馏系统中存在腐蚀现象。重整原料中含有H2S和水,进入预分馏塔顶回流系统主要为气态形式,形成湿硫化氢的腐蚀环境。预分馏系统的控制温度均在100℃以下,即为露点温度,故在预分馏系统中出现明显的腐蚀现象。

2)原料经过预分馏塔操作后,预加氢进料中含有非活性硫、氮、氯,并与氢发生脱硫、脱氯、脱金属、脱氯等反应,生成H2S、HCl、NH3、H2O等腐蚀介质,形成NH3+H2O+HCl+H2S腐蚀体系。当发现在预加氢系统中存在铵盐结晶时,为解决氯化铵结晶堵塞设备和管道的问题,通常采用注水的办法,而氯化铵在水环境下会发生水解,有一定的酸性,导致预加氢系统氯腐蚀。预加氢反应生成的硫化氢(H2S)不论是干态还是湿态都具有一定的腐蚀性,其与设备或管线用材发生反应生成硫化亚铁(FeS),发生进一步腐蚀。生成的FeS对器壁表面本应有保护作用,但由于系统中有HCl存在,HCl又与FeS反应,发生循环腐蚀,使整个系统腐蚀加剧。当预加氢系统中生成的NH4Cl在213℃以下变成固体的NH4Cl并沉积在金属表面,会造成换热器管程、压缩机阀片堵塞等。此外,NH4Cl吸水性较强,易与水发生水解反应生成HCl,破坏FeS保护膜,发生进一步腐蚀。

3)预加氢反应器出来的油—气混合物经冷却后在高压分离器中进行气液分离,由于相平衡的原理,分离出的预加氢生成油中溶解有 H2S、NH3和H2O等杂质。经加氢处理裂解成的腐蚀性无机小分子,虽干态对设备无腐蚀性,但在水环境下形成强腐蚀性。尤其是在加氢后的蒸馏冷却过程中, 这些腐蚀性物质会集中于塔顶回流系统, 对预处理回流系统造成严重腐蚀。

2 预处理系统的防腐蚀措施

2.1 预分馏系统

控制原料油中的S、Cl等腐蚀元素的含量,对预分馏塔顶回流罐进行脱水处理,该方式对于整个装置的防腐起到有效作用。对于装置应尽量避免选用奥氏体不锈钢,因为奥氏体不锈钢可以抗硫腐蚀,但应防止Cl-含量过高。因此建议预分馏系统可采用含钼双相不锈钢,其在应力较低的条件下有良好的耐氯化物应力腐蚀和耐点蚀性能,同时对于腐蚀疲劳和磨损腐蚀都有良好的性能。

2.2 预加氢系统

预分馏系统中含有较高的氯,通过预加氢系统后,其腐蚀作用很强,因此,预加氢换热器和空冷设备极易发生腐蚀泄漏。为了降低预加氢工艺段的氯含量,可增加脱氯罐,通过化学吸附脱除气态HCl以降低氯含量,从而减缓预加氢系统的“HCl-H2SH2O”腐蚀。

脱氯罐建议选择立式压力容器,应保证具有一定的高径比,最小值建议为3,以防在高空速下氯来不及被脱氯剂吸收并带出脱氯罐。根据原料组分及氯含量选取合适的脱氯剂。在预加氢系统中,原料油中氯含量较大,脱氯剂需要有较高的氯容,因此建议可选用T407、T408型脱氯剂。

2.3 蒸馏系统

蒸馏脱水系统中,可采取脱水塔塔顶馏出线注水的方式,对初凝水中的HCl浓度进行稀释。对塔顶馏出系统的露点部位控制和调节,使露点腐蚀部位由冷却器前移至馏出线,对设备进行腐蚀防护。此外还需冲洗NH4Cl沉积,避免产生垢下腐蚀。

3 结论

1)在预分馏系统、预加氢系统、蒸馏系统中均发生不同程度的腐蚀,其中预加氢系统腐蚀较为严重。在低温、含水条件下,HCl-H2S-H2O腐蚀体系存在于整个催化重整装置预处理系统中。

2)预分馏系统中存在腐蚀现象主要是由于原料油中含有H2S和水,当达到露点温度时,形成不同程度腐蚀;预加氢系统中存在严重腐蚀的主要原因为预加氢原料中含有硫、氮、氯等,反应过程中生成了H2S、HCl、NH3、H2O等腐蚀介质,形成腐蚀体系;分离出的预加氢生成油中溶解有腐蚀介质,通过蒸馏冷却过程,腐蚀性物质集中于塔顶回流系统,进而对预处理回流系统造成严重腐蚀。

3)预处理系统防腐蚀措施建议:对分馏塔顶回流罐进行脱水处理,装置避免选用奥氏体钢;在预加氢系统中增加脱氯罐,且建议选用立式压力容器;蒸馏脱水塔塔顶馏出线注水以稀释HCl浓度。

[1] 肖生科,徐小明.氯对催化重整的影响及对策[J].石油化工腐蚀与防护,2008,25(4):37-40.

[2] 常刚.重整预加氢系统设备腐蚀原因分析[J].石油化工腐蚀与防护,1999,16(2): 10-13.

[3] 邸大鹏.高硫高酸原油加工过程对设备腐蚀现象的研究[J].化工科技市场,2009,32(10):36-38.

[4] 李冰.奥氏体不锈钢换热管脆性断裂原因浅析[J].全面腐蚀控制,2006,20(3):21-23.

[5] 王广兵.炼油设备的在线腐蚀监测[J].石油和化工设备,2005,32(10):44-45.

[6] 朱岳麟, 周健, 熊常健,等.炼油设备腐蚀与防护技术新进展[J].石油化工设备,2002,31(1):14-16.

Corrosion Analysis and Protection Measures of Pretreatment System of Continuous Catalytic Reformer

GAO Han, WANG Jinlong, JIN Shuhan, ZHANG Meng, JIANG Yanfeng, LIANG Yu

(Daqing Research Center of Chemical Engineering, PetroChina Research Institute of Petroleum & Petrochemicals, CNPC, Daqing 163714, China)

TE 624.4

B

1671-9905(2017)01-0042-02

2016-11-18