绿色环保型VAE微乳液生产工艺设计

陆泰榕,张鹏鹏,王琳琳,4,陈小鹏,4,高文中,石显伟,黄 栋

(1.广西广维化工有限责任公司,广西 宜州 546300;2. 中国科技开发院广西分院,广西 南宁 530022;3.广西大学化学化工学院,广西 南宁 530004;4.广西石化资源加工及过程强化技术实验室,广西 南宁 530004)

化工设计

绿色环保型VAE微乳液生产工艺设计

陆泰榕1,2,张鹏鹏3,王琳琳3,4,陈小鹏3,4,高文中1,石显伟1,黄 栋1

(1.广西广维化工有限责任公司,广西 宜州 546300;2. 中国科技开发院广西分院,广西 南宁 530022;3.广西大学化学化工学院,广西 南宁 530004;4.广西石化资源加工及过程强化技术实验室,广西 南宁 530004)

依托广西广维化工有限责任公司现有的VAE乳液生产线,以D-异抗坏血酸钠替代甲醛次硫酸锌,作为氧化还原引发体系中的还原剂,对新增一套年产3万t绿色环保型VAE微乳液生产车间进行工艺设计、物料衡算、热量衡算、主要设备计算以及生产过程三废处理。设计结果表明,采用间歇法制备VAE微乳液,需每釜生产VAE微乳液16.67t,每釜消耗醋酸乙烯5.84t,乙烯0.98t。聚合釜选用磁力搅拌高压釜,体积为30.97 m3,直径为3.0 m,总高为4.27 m,壁厚为50 mm,材料为0Cr18Ni9Ti。

醋酸乙烯;乙烯;VAE;工艺设计

醋酸乙烯-乙烯共聚(VAE)乳液是一种环保水基型乳液产品,由于其具有耐寒、耐酸碱、耐溶剂等优点,同时无毒性、混溶性和流动性良好,在常温下能够粘接,低温成膜性也较好,因此在胶粘剂、涂料、纤维加工、纸张、密封等方面均有广泛应用[1-3]。传统的VAE乳液生产过程采用次硫酸盐甲醛加合物作为引发体系组分,产品在生产和使用过程中因逐渐释放游离甲醛而毒性,对人体和环境造成危害。随着社会的发展和进步,人们的生态环境意识不断增强,开发与应用具有绿色环保型和可再生性的化工产品正日益成为各行各业追寻的新目标,因此利用生物乙烯生产不含甲醛类引发剂、挥发性有机溶剂极低和产品成膜能力强的乙烯-醋酸乙烯共聚乳液(VAE)[4-5],实现环境保护和可再生性的双重效益是VAE行业发展的迫切愿望。VAE乳液粒度一般是微米级产品,当粒度小于100nm时称为VAE微乳液。为了尽快把绿色环保型VAE微乳液新工艺用于工业生产,本文对VAE微乳液生产过程进行工艺设计。

1 设计依据

根据小试实验条件,依托广西广维化工有限责任公司现有的VAE乳液生产线,再增加一套年产3万t的VAE微乳液生产车间。在生产原料选取方面,主要原料来自公司VAc厂生产的生物乙烯、生物醋酸乙烯和有机厂生产的保护胶体(PVA)。以广西特有的可再生资源非粮生物质木薯和甘蔗糖蜜作为原料,经发酵和蒸馏分离制得生物乙醇,乙醇经脱水制得生物乙烯;生物醋酸乙烯由生物乙烯与醋酸氧化反应制得。在产品合成工艺的改进方面,传统的VAE乳液合成所用的氧化还原引发体系通常以甲醛次硫酸锌为主要成分,其弊端在于合成终产物中会含有游离甲醛[6-12],而甲醛是一种有毒气体,即使在微量的环境下长期吸入也会对人体有致癌的可能,所以本设计采用绿色环保的D-异抗坏血酸钠替代甲醛次硫酸锌为氧化还原引发体系,制备VAE微乳液。在设备选型上,由于VAE微乳液黏度低(20~50mPa·s),选取磁力搅拌高压反应釜作为聚合釜,使反应原料完全处于釜体和密封腔内,改善了传统VAE乳液由于黏度大,只能采用高压水液封导致的泄漏问题,使反应体系无任何污染与泄漏。本设计采用自主研发的新型VAE微乳液合成工艺,采取绿色无害的氧化还原引发体系,在聚合反应过程中不涉及有毒物质的添加,符合国家对环境保护以及可持续发展的相关方针政策,增加产品综合竞争力的同时也缓解了工业生产对环境的压力。

以醋酸乙烯、乙烯为单体,采用间歇式反应生产VAE微乳液,只能一釜完成之后才能进行下一釜生产。根据本设计,原料选择和反应条件选择如下:

聚合温度70℃,反应压力2.6MPa,聚合时间130min,保温时间30min,升温时间30min,反应周期ιt=4 h。

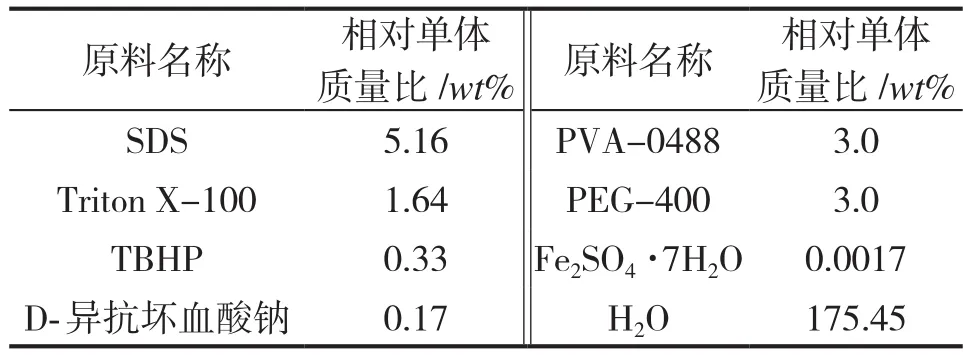

聚合反应配方,总醋酸乙烯单体浓度为36wt%,其它原料与醋酸乙烯单体质量比如表1所示。

表1 原料加入量Table 1 Raw material amount

以年产VAE微乳液30000t为设计依据,考虑到生产受到季节和定期维修检查等因素影响,按照全年生产300d,每天生产24h,则每天平均生产VAE微乳液100t·d-1,每釜周期4h,则每天生产6釜,全年生产釜数为N(N=300×6=1800),单釜产量为16.67t·釜-1。因为是间歇操作过程,所以基准为“釜”及kg·B-1。

2 物料衡算

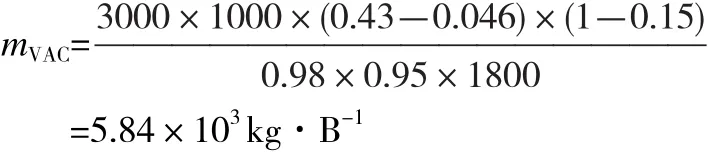

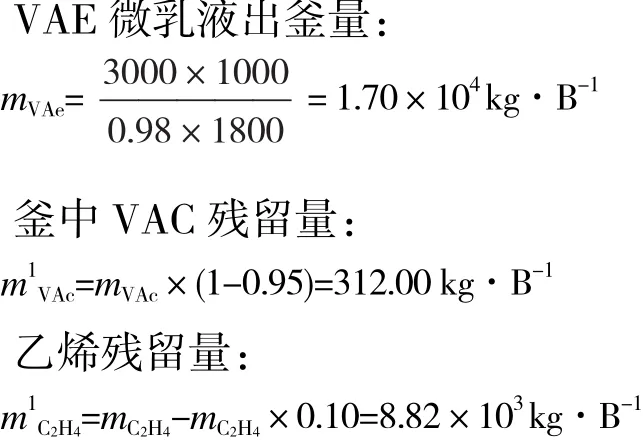

2.1 醋酸乙烯投入量

VAE微乳液在生产过程中的损耗如下:反应阶段,VAc的转化率为95%;过滤阶段,产品VAE损耗2%。产品规格:产品固含量为43%,产品中乙烯的嵌入量为15.0wt%,不挥发物含量为4.6wt%,则每釜投入醋酸乙烯单体质量:

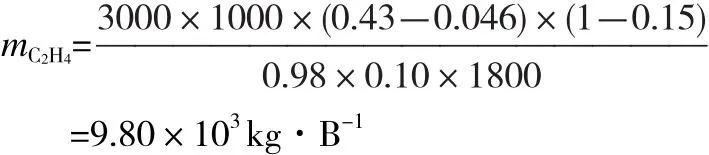

2.2 乙烯投入量

由于在聚合阶段乙烯的利用率为10wt%,其余的出釜时排入脱泡塔,则每釜乙烯投入量为:

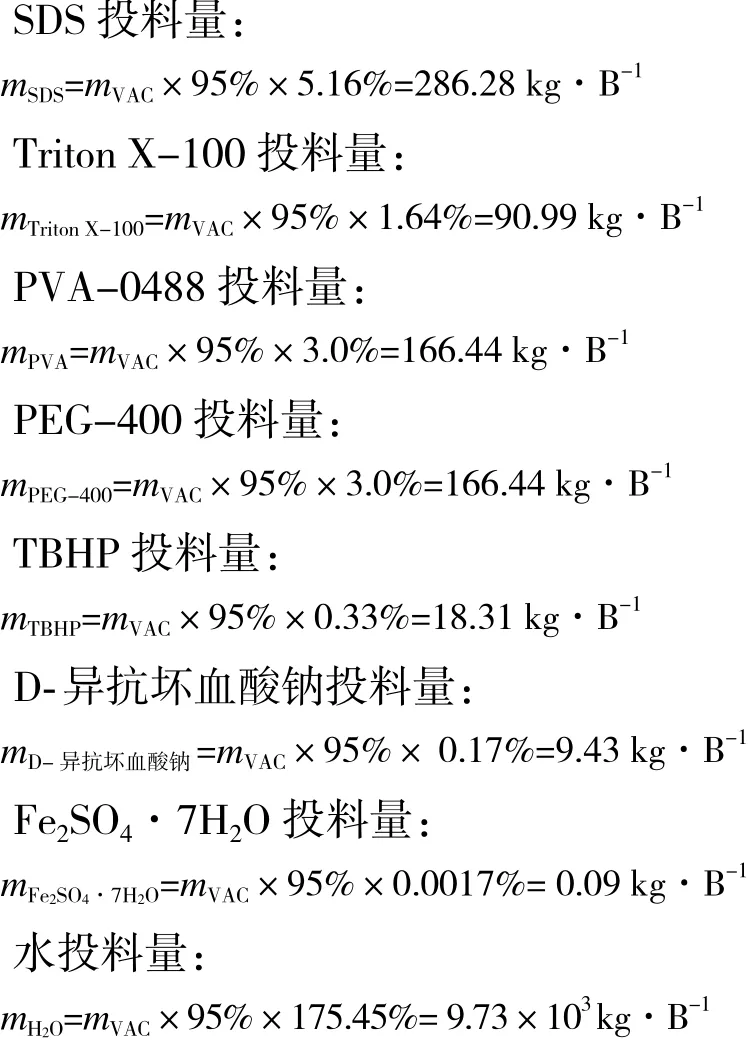

2.3 其它原料投料量

其他原料投料量根据各原料与醋酸乙烯单体质量比确定,每釜投料量如下:

2.4 出釜物料量

聚合工段物料衡算表如表2所示。

表2 聚合工段物料衡算表 /kg·B-1Table 2 Polymerization section material balance sheet

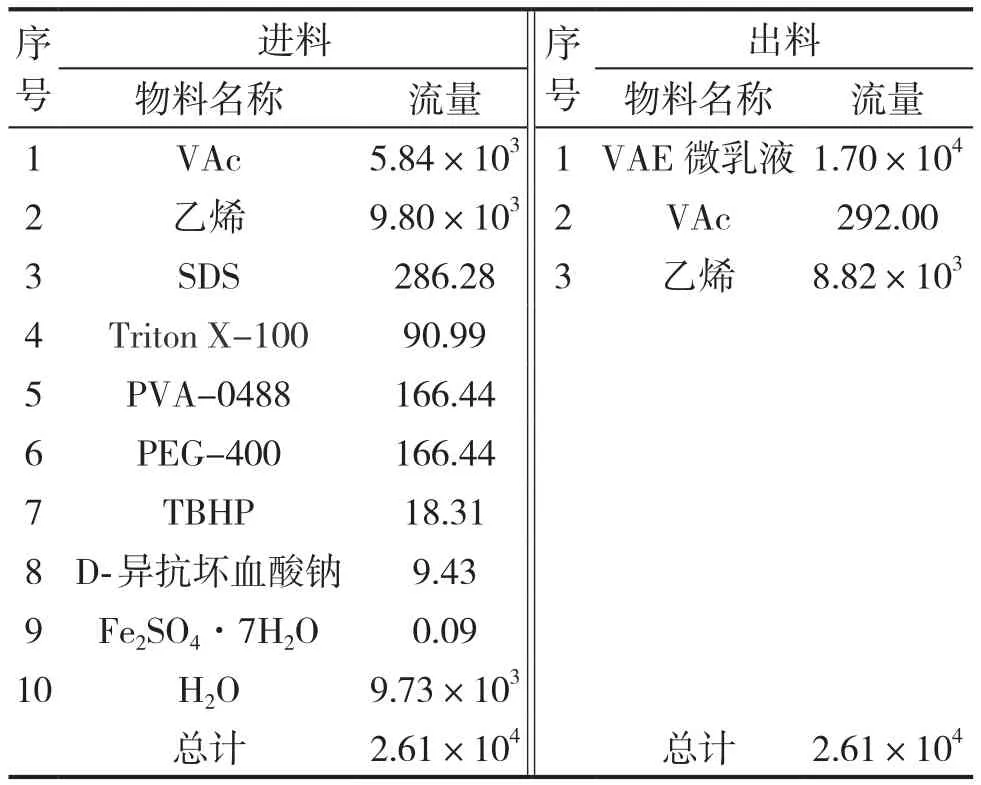

3 热量衡算

本聚合反应的物料进料平均温度为25℃,反应温度为65~75℃,反应平均温度为70℃,反应工段出料温度平均为70℃。乙烯的比热容为1.566kJ·kg-1·℃-1,醋酸乙烯的比热容为2.384kJ·kg-1·℃-1,其他成分的比热容为2.024kJ·kg-1·℃-1,水的比热容为4.18kJ·kg-1·℃-1,VAE乳液的比热容为2.157kJ·kg-1·℃-1,水蒸气的比热为1.89kJ·kg-1·℃-1。

3.1 原料在25℃带入聚合釜的热量

3.2 原料从25℃预热到70℃需要的热量

3.3 过程热效应计算

醋酸乙烯和乙烯单体本身都含有一个双键,聚合反应之后都形成了单键,所以共聚反应的聚合热可按照聚合过程中双键的断裂和单键的形成,即π键的断裂和σ键的形成。π键的键能为Eπ=608.2kJ·mol-1,σ键的键能为Eσ=352.0kJ·mol-1[13]。

3.4 热量损失

设备向环境损失的热量QS计算式为[14]:

QS=∑Aα(TW-T)t

式中:A表示散热面积,m2;α表示散热系数,kJ·(m2·h·℃)-1;TW表示设备表温,℃;T表示环境温度,℃;t表示反应时间,h。

散热面积:

散热系数:

α=8+0.05TW=8+0.05×70=11.5 kJ· (m2·h·℃)-1

QS=42.90×11.5×(70-25)×2.67=5.93×104kJ·B-1

3.5 物料在70℃带出聚合釜的热量

QVAc=292.00×2.384×70=4.87×104kJ·B-1

QC2H4=8.82×103×1.566×70=9.67×105kJ·B-1

QVAE=1.70×104×2.157×70=2.57×106kJ·B-1

则物料带出总热量为:

Q出=4.87×104+=3.59×106kJ·B-1

3.6 冷却水带走热量

聚合工段热量衡算如表3所示。

表3 聚合工段热量衡算表 /kJ·B-1Table 3 Polymerization section heat balance sheet /kJ·B-1

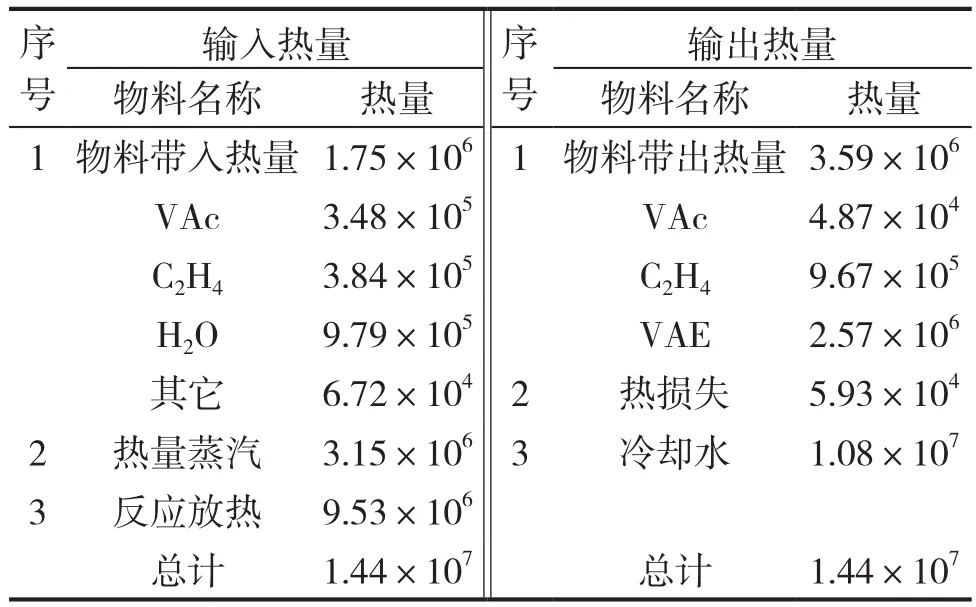

4 聚合釜计算

4.1 聚合釜体积计算

通过物料衡算可知在聚合釜中占绝大部分的是水和醋酸乙烯,水的密度为1000 kg·m-3,醋酸乙烯的密度为930kg·m-3,所以选择反应混合液的密度:

反应混合液的体积:

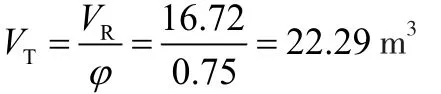

聚合釜的装填系数φ一般在0.6~0.85之间,本设计选取0.75作为装填系数,则实际体积为:

4.2 聚合釜尺寸计算

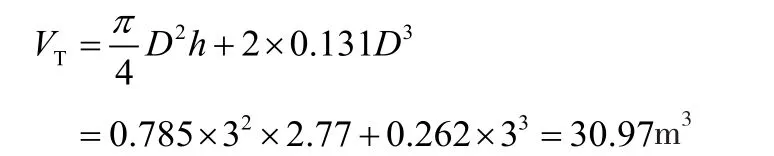

直立聚合釜的釜体容积通常包括圆柱形釜体和上下封头的容积之和,根据反应釜容积VT与物料性质选定釜体的长径比(H/D)值,其比值一般在1~1.5之间,通过该比值来估计聚合釜的总高度和内径D[15]。

本设计使用标准椭圆封头,标准椭圆封头体积V封=0.131D3,封头高度h封=D/4。

令:h为圆柱形釜体高度,H为釜体总高度,则:

H=h+2×h封=h+D/2

若取H/D=1.5,则H=1.5D=h+D/2,得 h=D。

由于制造聚合釜的上下封头选用标准封头,所以釜体内径按照公称尺寸选取,D应选定为3.00m。

圆柱形釜体高度h=2.77m,封头实际高度h封=3.0/4=0.75m,釜体实际高度:H=h+2h封=4.27m,聚合釜的实际长径比:H/D=4.27/3=1.4。聚合釜的实际体积:

4.3 聚合釜壁厚计算

4.3.1 圆柱釜体

材料采用高合金钢0Cr18Ni9Ti,假设材料厚度为2~80mm,采用稳定化处理,在200℃下,材料的许用应力[σ]t=96MPa,忽略液体静压,设计压力为6MPa,设计温度为150℃。取焊接系数为1.0。则厚度为:

取腐蚀余量为C2=2 mm,钢板负偏差为C1=1.0 mm,则:

δd=δ+C1+C2=46.45+1+2=49.45mm

取名义厚度δn=50mm,则有效厚度δe=δn-C1-C2=50-1-2=47>46.45mm,筒体厚度符合要求。

圆形筒体水压校核:

又:0.9ΦσS=0.9×1×245=220.5MPa

满足σT<0.9ΦσS,符合水压试验要求。

4.3.2 封头

椭圆型标准封头的工作环境与筒体相同,材料采用高合金钢0Cr18Ni9Ti,假设材料厚度为2~60mm,采用稳定化处理。在200℃下,材料的许用应力[σ]t=96MPa,忽略液体静压,设计压力6MPa,设计温度150℃。取焊接系数为1.0,标准椭圆形封头K为1.0,则厚度:

取腐蚀余量为C2=2mm,钢板负偏差为C1= 1.0mm,则δd=δ+C1+C2=45.71+1+2=48.71mm,取名义厚度δn=50mm,则有效厚度δe=δn-C1-C2= 50-1-2=47>45.71mm,封头厚度符合要求。

椭圆形封头最大允许压力:

5 工艺流程简述

工艺流程包括原料预处理过程、反应过程和分离过程[16]。本设计的工艺流程中,原料预处理过程包括乙烯压缩工段、保护胶体配制与乳化体系配制工段、氧化剂配制工段;化学反应过程为聚合工段;分离过程包括脱泡工段和过滤工段。工艺设计简图略。

1)乙烯压缩工段:为了平缓过程中乙烯用量变化对压缩机负荷的冲击,把来自乙烯贮罐的乙烯通过压缩机压缩进入乙烯高压贮罐备用。

2)保护胶体与乳化剂配制工段:将贮罐的聚乙二醇400通过泵加入到保护胶体配制槽,再加入一定比例的PVA-0488和蒸馏水。利用加热蒸汽对保护胶体配制槽加热,温度控制在80℃左右,待1h完全溶解之后通过泵输入到冷却器冷却至室温,然后再输入到保护胶体贮罐备用。把贮罐的保护胶体通过泵输送到乳化体系配制槽,再向槽中加入一定比例的乳化剂和还原剂,常温下搅拌使乳化剂和还原剂充分溶解,溶解之后通过泵输送到反应釜中。

3)氧化剂配制工段:把氧化剂贮罐中的高浓度TBHP通过泵输送到氧化剂配制槽中,在常温下加蒸馏水稀释到一定比例,再通过泵输入氧化剂贮罐备用。

4)聚合工段:通过泵将配制好的乳化剂体系输入到反应釜中,同时用泵向反应釜中加入定量的VAc(纯度为99.95%)。待物料加入完毕,关闭泵,打开高压乙烯气体进料阀,向聚合釜中通入乙烯,当达到设定压力后,关闭乙烯进料阀,开启反应器循环泵和反应器搅拌器,系统循环开始。向换热器通入低压蒸汽预热反应物料,待物料达到设定反应温度之后,关闭加热蒸汽。用泵以一定的速率向聚合釜加入氧化剂,反应开始计时。随着引发剂的不断加入,反应温度不断升高,反应压力亦随之升高,直到反应温度达到全冷温度的设定点。通过泵向换热器加入冷却水控制反应温度在一定范围。随反应会消耗一部分乙烯,此时控制连续加入乙烯,维持反应压力在第二压力设定点。当反应进行到一定程度后,反应速率减慢,反应放热减少,此时应不断切换向换热器输入加热蒸汽与冷却水来控制反应温度。当反应时间计时结束,停止向反应釜加入氧化剂,利用加热蒸汽保持聚合釜温度在一定范围,保温30min。保温结束后,关闭反应釜搅拌器、反应釜循环泵,利用反应釜内部余压,将物料压入脱泡槽。

5)脱泡工段:进入脱泡槽的物料主要包括成品VAE微乳液、未反应的乙烯气体和VAc。气相乙烯(含量在92%以上)、少量VAc、乳液微滴经旋风气液分离器,液体被分离后送回脱泡槽,气体被送入尾气回收系统回收其中的乙烯或火炬焚烧。

6)过滤、冷却工段:脱泡槽底的乳液经泵流入篮式过滤器过滤。过滤后的乳液再经乳液冷却器冷却,最后送至成品贮罐中贮存。

7)贮存和装罐工段:冷却后的乳液最后送至成品贮罐中贮,再向成品贮罐加入缓冲剂、杀菌剂等。经分析合格后,成品VAE微乳液用泵送到自动灌装站进行包装,包装规格为25 kg/桶。

6 三废处理

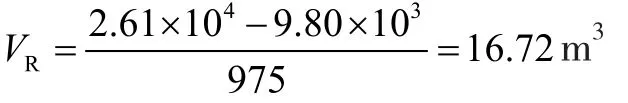

VAE微乳液生产过程中产生的废水主要有洗釜水、包装过滤器冲洗水、设备清洗水等,废气主要有气液分离器和成品罐中分离出的乙烯气体,废渣主要是过滤工段留下的滤渣。对废气的主要处理方法是送入回收系统回收利用和火炬焚烧,废渣主要是选择深埋处理。下面主要阐述VAE微乳液生产过程废水的预处理过程[17]。

VAE微乳液在生产过程会排出大量的洗釜水、包装过滤器冲洗水、设备清洗水等,具有有机挥发物(COD)含量高、浊度高以及稳定的乳液状的特点,可生化性差,属较难处理的工业废水,不能满足公司污水处理厂入口指标,因此需进行预处理之后才能排放到全厂性污水处理厂。VAE微乳液生产废水预处理流程如图3所示。

图3 VAE污水预处理流程示意Fig. 3 VAE pretreatment process of sewage

由图3可见,来自各工段的废水首先进入污水调节池均匀化并对其进行缓冲,然后废水被泵送到絮凝反应器中,混凝剂和絮凝剂加入到絮凝反应器中反应,然后进入溶气浮选机。在溶气浮选机中有污水的絮凝物、解吸附着在气泡上形成的浮渣,以及污泥池的污泥。大部分溶解在溶气浮选机中的水的悬浮物被除去,界面排出的水的质量指标满足工厂污水处理场的要求。溶气浮选机溶解的污泥和浮渣排放到污泥池,污泥被提升到重力脱水污泥浓缩槽。上清液排放到污水调节池,槽底泥浆被泵到离心脱水污泥混合槽。脱水的泥饼输送到污泥桶储存并通过螺杆输送器运出,并将滤液排放到污水调节池。

7 结语

1)依托广西广维化工有限责任公司现有的VAE乳液生产车间条件,采用无毒无害的氧化还原引发体系,进行年产3万t的VAE微乳液生产线工艺设计。

2)对聚合工段进行物料衡算、热量衡算和聚合釜计算,结果表明,年产3万t的VAE微乳液,需每釜生产VAE微乳液16.67t,每釜消耗醋酸乙烯5.84t,乙烯0.98t。聚合釜体积为30.97m3,直径为3.0m,总高为4.27m。

3)VAE微乳液生产工段包括乙烯压缩工段、保护胶体与乳化剂配制工段、氧化剂配制工段、脱泡工段、过滤与冷却工段、贮存和装罐工段,设计了工艺流程图和聚合工段带控制点工艺流程图(略)。

4)VAE微乳液黏度低(20~50mPa·s),因此选取磁力搅拌高压反应釜作为聚合釜。聚合釜材料选取高合金钢0Cr18Ni9Ti,壁厚为50mm。

[1] 王香爱,杨珊. VAE乳液胶粘剂的应用发展[J].中国胶粘剂,2013(9):55-58.

[2] 江镇海.我国VAE乳液应用和市场发展状况[J].上海化工,2015,40(8):47-48.

[3] 吴军,吴勇,彭勇.国内VAE乳液市场发展状况[J].当代石油石化,2009,17(2):25-28.

[4] Liang R X, Zhang P P, Chen X P, er al. A novel polymerization method based on pressure dorp for monomodal high solid content low viscosity latexes of poly (ethylene-co-vinyl acetate)[J]. RSC Advances, 2016, 45 (6): 38861-38868.

[5] 梁瑞雪,张鹏鹏,陈小鹏,等. 醋酸乙烯-乙烯乳液聚合反应的新型氧化还原引发剂研究[J].高校化学工程学报,2016,30(4):843-849.

[6] Scott P J, Penlidis A, Rempel G L. Ethylene–vinyl acetate semi-batch emulsion copolymerization: Use of factorial experiments for improved process understanding[J]. Journal of Polymer Science Part A: Polymer Chemistry, 1993, 31(9): 2205-2230.

[7] Rabasco J J, Daniels C L, Horwat D W, et al. Semicrystalline ethylene vinyl acetate emulsion polymers for heat seal applications: U.S.7,189,461[P]. 2007-03-13.

[8] Lu J, Easteal A J, Edmond N. Synthesis of crosslinkable latices with poly (vinyl acetate-co-VeoVa10) cores and poly (glycidyl methacrylate) shells and online-FTIR analysis of the amine induced curing process[J]. Journal of Applied Polymer Science, 2012, 126(s2): 172-181.

[9] 袁万明.新型环保VAE乳液的研制[A]. 2010上海国际水基胶粘剂技术研讨会[C]. 2010.

[10] 刘冰坡,王克友.新型VAE乳液及其在胶粘剂中的应用[J].中国胶粘剂,2005, 14(7):24-26.

[11] 中国石油化工集团公司.不含甲醛的醋酸乙烯-乙烯共聚物乳液的制法:CN,201210071309.0[P].2012-07-25.

[12] 莫红丽,陆泰榕,石显伟,等.FF6M还原剂降低VAE乳液中游离甲醛含量的研究[J].化工技术与开发,2014(1):20-21.

[13] 潘祖仁.高分子化学[M].北京:化学工业出版社,2007.

[14] 陈敏恒,丛德滋,方图南,等.化工原理上册[M].北京:化学工业出版社,2011.

[15] 董大勤,高炳军,董俊华.化工设备机械基础[M].北京:化学工业出版社,2012.

[16] 杨基和,杨培华.化工工程设计概论[M].北京:中国石化出版社,2005.

[17] 陈茂春,高耸,丁文有,等. VAE装置工艺设计及展望[J].石油化工设计,2014,31(4):6-8.

Production Process Design of Environment Friendly VAE Microemulsion

LU Tairong1,2, ZHANG Pengpeng3, WANG Linlin3,4, CHEN Xiaopeng3,4, GAO Wenzhong1, SHI Xianwei1, HUANG Dong1

(1.Guangxi Guangwei Chemical Industry Co. Ltd., Yizhou 546300, China; 2.China Academy of Science and Technology Development Guangxi Branch, Nanning 530022, China; 3.School of Chemistry and Chemical Engineering, Guangxi University, Nanning 530004, China; 4.Guangxi Key Laboratory of Petrochemical Resources Processing and Process Intensification Technology, Guangxi University, Nanning, 530004, China)

A new production line with a productivity of 30 thousand tons per year was developed based on the present processes of Guangxi Guangwei Chemical Industry Co. Ltd., in which sodium erythorbate (SOE) was applied instead of zinc formaldehyde sulfoxylate (ZFS) as a reductant component of the redox initiator to produce the environmental-friendly EVA latex. The production process was designed and evaluated by the process design, material balance calculation, heat balance calculation, central equipment calculation and three waste treatment during the production. The results showed that a batch polymerization was performed, and about 16.67t EVA latex was produced form 5.48t of vinyl acetate (VAc) and 0.98t of ethylene in each batch. Moreover, the highpressure reactor was designed with a magnetic stirring device, which had the capacity of 30.97m3, the internal diameter of 3.0m, the total height of 4.27m, the wall thickness of 50mm, and 0Cr18Ni9Ti was used as the manufacturing material.

vinyl acetate; ethylene; VAE; process design

TQ 318

A

1671-9905(2017)01-0035-06

广西科技攻关项目(桂科攻1598007-24)

陈小鹏(1954-),男,广西北海人,教授,博士研究生导师。E-mail:lilm@gxu.edu.cn

2016-10-25