3.5Mt/a重油催化裂化装置防焦技术探讨

张 磊,李茂鹏,祁凯华,姚 琦

(1.中国石油广西石化公司,广西 钦州 535008;2.广西东油沥青有限公司,广西 钦州 535008)

3.5Mt/a重油催化裂化装置防焦技术探讨

张 磊1,李茂鹏2,祁凯华1,姚 琦1

(1.中国石油广西石化公司,广西 钦州 535008;2.广西东油沥青有限公司,广西 钦州 535008)

介绍了某炼厂3.5Mt·a-1重油催化裂化装置的工艺特点及采取的防结焦措施。对重油催化裂化装置中易发生结焦的部位,如原料喷嘴上部、汽提段、沉降器旋分器、集气室、油气大管线、分馏塔塔底等,停工时进行检查,发现没有结焦倾向,说明该重油催化裂化装置的防焦技术非常成功。

UOP技术;催化裂化 VSSSM 快分;高效AFTM汽提;防焦技术

近年来,随着国内外原油的重质化和劣质化,重油催化裂化已经成为炼油企业油品轻质化和获取化工原料的重要加工手段,发展潜力很大,但是反应分馏系统结焦常常影响RFCC的安全、稳定、长周期运行。随着重油催化裂化掺渣率的提高,催化裂化沉降器结焦问题越来越严重,沉降器内的结焦给安全生产带来了严重的隐患,因结焦而导致的非计划停工给炼油企业也带来了巨大的经济损失。到目前为止,国内外研究者进行了大量的观测、研究和分析,在沉降器结焦的机理和原因等方面取得了一定的成果,探索出了一些抑制沉降器结焦的措施,但没有从根本上解决沉降器的结焦问题。

某炼厂3.5Mt·a-1重油催化裂化装置采用UOP工艺包,台湾中鼎工程公司完成FEED设计,LPEC完成详细设计。装置原料残炭高达7.16%,重金属镍含量高达18.5%。该装置于2010年8月28日一次开车成功,到2013年3月1日停工检修(为二期工程碰头),连续运转916d。对于国内重油催化裂化装置中,原料喷嘴上部、汽提段、沉降器旋分器、集气室、油气大管线、分馏塔塔底等容易发生结焦的部位进行检查,发现没有结焦倾向,尤其是大油气管线表面只产生了薄薄的一层焦炭,表明该炼厂重油催化裂化的防焦技术非常成功。

1 装置主要工艺结构特点

1.1 采用结构紧凑、易于操作和维护的并列式两器

反应器的低压设计有利于反应,可以提高目标产品的收率。采用两段再生,再生器烧焦效果好,能够保证再生催化剂定碳<0.05wt %。二段再生的烟气在一段再生进一步利用,主风利用率高,耗风指标低,有利于节能,烟气流程较为简单。

1.2 采用UOP专利技术的OptimixTM进料雾化喷嘴

该装置仅设有14个混合原料(新鲜原料、回炼油及油浆)喷嘴,提升管不设置热电偶以及压力、密度测点,把结焦附着物降到最低。该优混喷嘴采用三级雾化,可以形成平面扇形雾化区,具有雾化颗粒小、粒径分布窄、喷雾区流量均匀、雾化蒸汽耗量低、压降适中的特点。雾化油滴粒径接近再生催化剂粒径,保证原料快速气化,有利于改善产品分布并防止结焦。

1.3 采用VSSSM快速分离技术

该技术是近几年美国UOP公司开发的较先进的提升管出口快分技术。提升管内反应的油气与催化剂经VSS进行快速分离,95%以上的催化剂经分离进入汽提段,油气及少量催化剂继续上升直接进入旋分器进行再次分离。VSS封闭罩上部设有10根压力平衡管,下部与沉降器连接处设有10个窗口。提升管末端和汽提段完全内置于VSS封闭罩内,整个提升管出口快速分离结构、汽提段用筒式容器、挡板与沉降器上部内腔分隔开,容器顶部设置的油气出口直接与沉降器单级旋风分离器入口相连,大大缩短了催化剂与油气的接触时间,油气停留时间由原来的20~25s缩短到6~7s,再加上VSS的高效分离作用,使二次反应得到了有效的控制,从而达到降低干气量和催化剂碳差,提高轻质油收率的目的。

1.4 AFTM环形档板的汽提段

采用先进的涡流分离技术和带有AFTM环形汽提档板的设计,能有效实现反应器末段催化剂和油气的快速分离,提高反应产物的选择性,减少油气在沉降器内的停留时间,同时也减少了催化剂的死区和高滑动区。待生催化剂通过每层挡板时既不过快也不过慢,使汽提段内的反应处于最佳状态,氢在焦炭中的含量明显降低,降低焦炭和干气产率,提高轻烃收率。

1.5 采用UOP 专利技术的全密相流外取热器

为有效控制再生温度,设置两台外取热器。该外取热器采用取热量可灵活调节的全重力流密相催化剂取热技术。外取热器流化风由装置内设置的直抽大气流化风机提供,外取热器汽水系统采用强制循环,以保证取热器管束内汽水分配均匀。

2 工艺操作条件

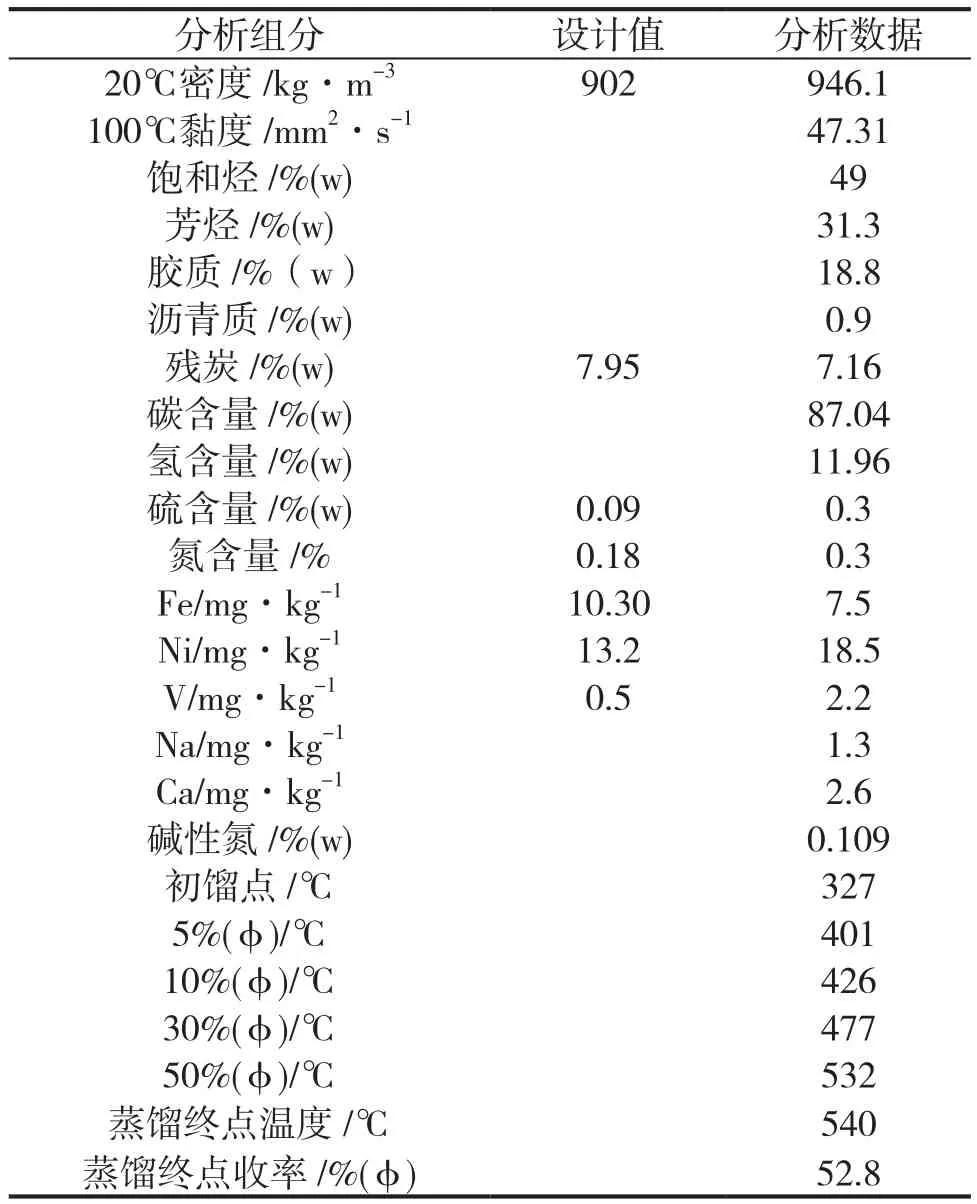

原料性质见表1。由表1可以看出原料油的密度较大,由原来设计的902kg·m-3增加到946.1kg·m-3,重金属含量较高,也较设计值增加较多,镍和钒分别较设计值增加了5.3mg·kg-1和1.7mg·kg-1。

表1 原料性质Table 1 Properties of feed

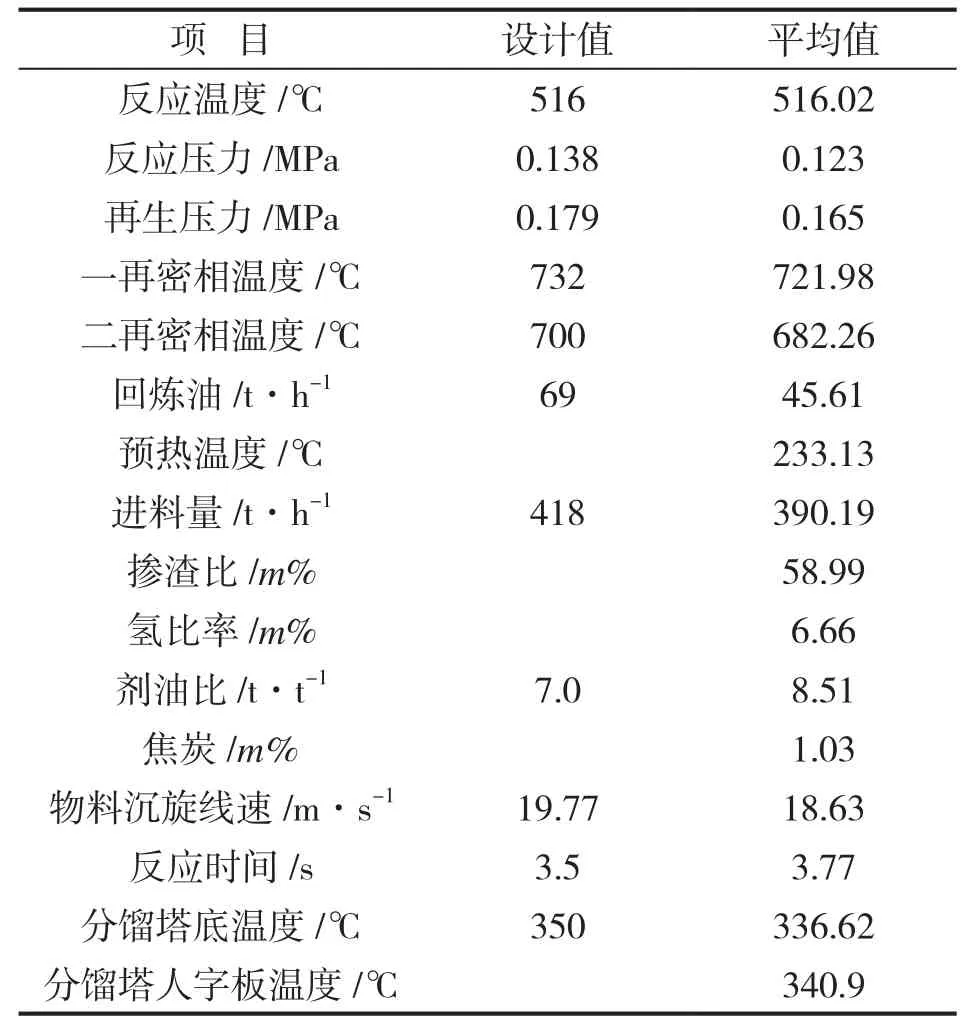

表2为装置的主要操作条件。由表2可以看出,反应再生部分主要操作参数与设计值相差较小。因设计采用进口催化剂,实际生产采用国内生产的催化剂,控制再生温度不大于725℃,再生温度较设计值有10~20℃的温差,二再温度比设计低了17℃,所以剂油比较设计值大。控制反应温度为516℃,但是某炼厂的反应温度采集点在集气室出口管线上,与国内大部分在沉降器粗旋出口相比,某炼厂催化裂化反应温度控制要比国内装置高10℃左右。渣油掺炼量达到了58.99%,掺炼比达到了0.12,尤其是剂油比达到了8.51。

表2 主要操作条件Table 2 The main operating conditions

表3 物料平衡Table 3 Material balance

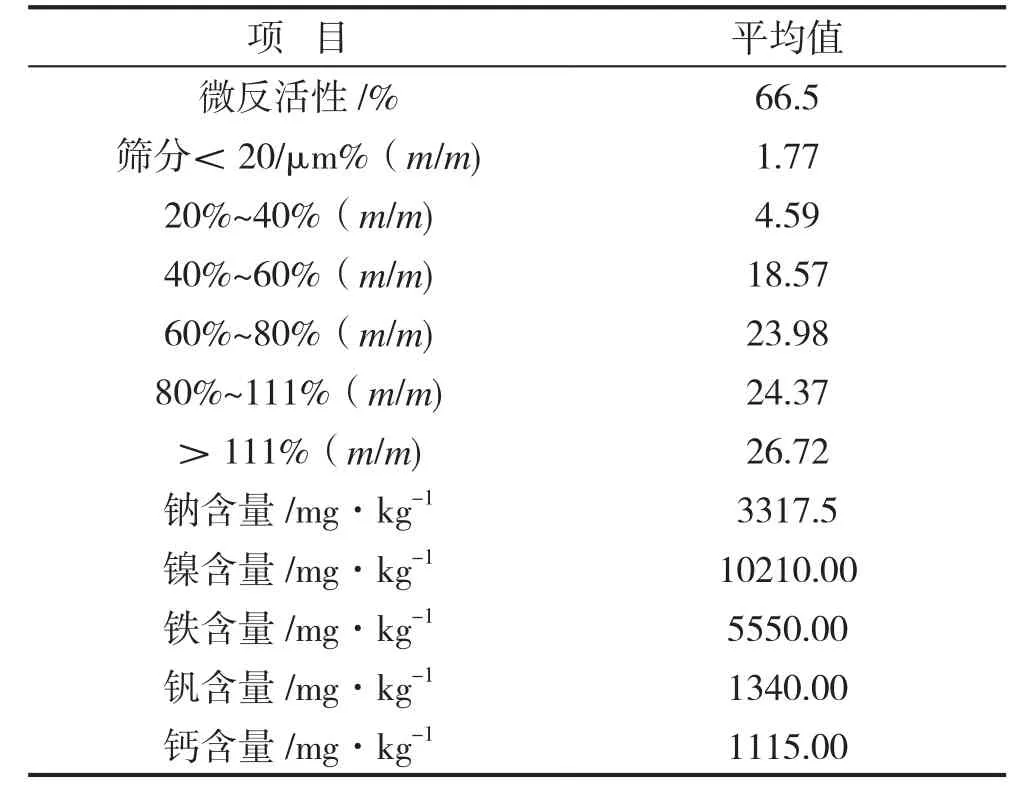

表3为物料平衡表,表4为平衡催化剂的分析数据。由表4和表3可以看出,催化剂微反活性较高,筛分小于<20μm%(m/m)的为1.77%,催化剂损耗较低。重金属含量较高,尤其是镍含量达到了10210mg·kg-1,铁含量达到了5550mg·kg-1,对产品的收率没有产生较大的影响,干气收率和油浆收率较低,说明催化剂的抗污染管理较好。

表4 平衡剂分析数据Table 4 Balance catalyst analysis data

3 沉降器与分馏系统的防焦措施

1)采用UOP公司VSS快分系统,采用封闭罩和沉降器进行隔离,并且在封闭罩上面设置防焦挡板。防焦蒸汽通过防焦挡板间隙流入VSS系统,完全隔绝沉降器中油气,沉降器与涡流室之间的气流主要通过压力平衡管连通。在沉降器顶部防焦蒸汽的作用下,沉降室压力高于涡流室压力,阻止油气从涡流室内逸出,降低了沉降器的油气分压,抑制了油气在沉降器器壁及内部构件上的结焦。

2)沉降器汽提段采用短停留时间,大幅降低汽提段下部停留时间。该装置汽提段仅有催化剂藏量50t,催化剂停留时间50s,降低二次热裂化反应的同时,快速引出待生催化剂,防止汽提段结焦。

3)使用较大的防焦蒸汽量,保证沉降器上部处于蒸汽环境。国内防焦蒸汽用量约为1.2t左右,该催化装置使用0.62MPa过热蒸汽3.4t·h-1,始终保持防焦挡板上下压降,防止油气窜入沉降器上部冷凝结焦。

4)为尽量减少提升管和沉降器引压点和其它附属设施中焦炭的附着场所,提升管不设置热电偶以及测量压力密度点,把结焦附着物降到最低。该装置仅设有14个混合原料喷嘴,国内做过实验,结果一致认为混合进料的效果比分层进料效果要好,原因是虽然回炼油密度大、重质芳烃含量高,但黏度较低,产生稀释作用,所以回炼油与新鲜原料油混合进料可起到减黏作用,使混合进料黏度大幅度降低,促使胶体体系进一步分散,胶团减少,从而改善雾化效果,有利于重油大分子的裂化,减少生焦。采用UOP公司OPTIMIX喷嘴,该喷嘴采用三级雾化,雾化油滴粒径接近再生催化剂粒径,保证原料快速气化。

5)采用较长的加速段,喷嘴下方长度25m,保证了一个适宜的预提升段线速,使得再生催化剂在提升管内分布均匀。运行期间保持预提升段线速在6.5m·s-1左右,比国内其他装置预提升段线速要高许多。提升管处于平推流过程,这一措施减少了涡流,催化剂返混参数趋近于零,改善初始反应,保证催化原料快速均匀气化,避免再生催化剂分布不均匀形成液体焦。

4 反再两器及分馏系统的防焦效果

由图1可以看出最容易结焦的油气大管线、沉降器集气室、VSS旋分器出口等部位几乎看不到焦,在油气大管线上仅有一层薄薄的硬焦,基本可以看到设备本色,结焦倾向不明显。由图2可以看出原料喷嘴、汽提段、沉降旋分器无严重结焦,原料喷嘴个别部位有一点焦块,在原料喷嘴、喷嘴上部1m处内管壁最容易结焦的部位,结焦非常少。由图3可以看出分馏塔底结焦情况很少,只在分馏塔塔底有一些软胶,这主要是因为塔底防焦蒸汽量和塔底温度控制较好,有效防止了结焦。

图1 VSS出口、沉降器集气室、大油气管线Fig.1 VSS exports, reactor collection chamber, big oil and gas pipeline

图2 沉降器旋分、汽提段、原料喷嘴Fig.2 Reactor cyclone separator, stripping section, feed burner

图3 分馏塔底Fig.3 Fractionator bottom

5 结论

制约重油催化裂化装置长周期运行的主要问题——结焦是可以抑制的,在检修中,对易结焦部位进行了详细的检查,没有发现严重的结焦倾向。从中国石油某炼厂3.5Mt·a-1重油催化裂化装置第一周期916d的运行结果看,在原料密度大、残炭高、重油掺入量大的情况下,由于采取了先进的工艺设计、合理的设备结构和日常生产中严格的科学管理,有效解决了催化反应系统的结焦问题。

[1] 田文君.UOP工艺技术在3.5Mt/a重油催化裂化中的工业应用[J].炼油技术与工程,2012,42(5):17-21.

[2] 陈俊武.催化裂化工艺与工程(第2版)[M].北京:中国石化出版社,2005.

[3] 郭利昌,孙晏明.重油催化裂化装置结焦问题的探讨[A].中国石油技术大会论文集[C].2005:571-575.

[4] Dussauge P, Hart S, Ramanantsoa BG.Strategic technology management[M].New York: John Wiley1992.

[5] 马伯文.催化裂化装置技术问答[M].北京:中国石化出版社,2003.

[6] 罗强,赵宇鹏,高生.重油催化裂化装置长周期运行的探讨[A]. 催化裂化协作组第九届年会报告论文选集[C].2002:336-339.

[7] 孙兆林,王海彦,赵杉林(译).石油炼制工艺手册[M].北京:中国石化出版社,2007:64-68.

[8] 林世雄.石油炼制工程[M].北京:石油工业出版社,2000:245-354.

[9] 蓝兴英,徐春明,高岱巍,高金森.重油催化裂化沉降器油气相态计算[J]. 石油学报(石油加工), 2006, 22(6):29-33.

[10] 罗强,赵宇鹏,高生.催化裂化沉降器结焦的原因及对策[J].炼油技术与工程,2003,33(6):1-5.

Anti-coking Technique of 3.5 Mt/a Heavy Oil Catalytic Cracking Unit

ZHANG Lei1, LI Maopeng2, QI Kaihua1, YAO Qi1

(Guangxi Petrochemical Company, CNPC, Qinzhou 535008, China; 2. Guangxi East Oil Asphalt Co.Ltd., Qinzhou 535008, China)

TE 624.4+1

B

1671-9905(2017)01-0050-04

2016-11-25