真空成型与热压罐成型复合材料的性能对比

马如飞, 李 嘉, 桂佳俊, 石峰晖, 张宝艳

(1.成都飞机设计研究所,成都 610091; 2.中航复合材料有限责任公司,北京 101300)

真空成型与热压罐成型复合材料的性能对比

马如飞1, 李 嘉2, 桂佳俊2, 石峰晖2, 张宝艳2

(1.成都飞机设计研究所,成都 610091; 2.中航复合材料有限责任公司,北京 101300)

针对一种碳纤维单向预浸料ZT7G/LT-03A及碳纤维平纹织物预浸料ZT7G3198P/LT-03A,采用热压罐成型工艺和真空成型工艺各制备了3批次复合材料,测试预浸料的物理性能以及复合材料层合板的力学性能,通过对两种制备工艺得到的复合材料力学性能、纤维体积含量及孔隙率的对比分析发现,该体系真空成型复合材料性能的保持率均在75%以上,有的甚至超过100%。对于碳纤维单向预浸料来说,层间剪切的保持率最低,0°拉伸强度的保持率最高;对于织物复合材料来说,0°压缩强度的保持率最低,0°拉伸的保持率最高。同时真空成型复合材料纤维体积含量较低,孔隙率较高,是影响其性能的主要原因。

真空成型;热压罐成型;复合材料;性能对比

碳纤维复合材料因其质轻、高强、高模、耐腐蚀等特点已经在航空航天及武器装备等军用技术领域得到了广泛的应用,传统的高性能复合材料为了保障其强度要求及孔隙率要求,大多采用热压罐成型工艺。热压罐成型的优点是可制造各类复杂构件,零件质量优异,成型精度高,制件厚度均匀;但同时,热压罐设备投资大,生产效率低,不利于复合材料的推广应用及连续化制造。为降低复合材料成本,提高复合材料生产效率,产生了所谓的复合材料“非热压罐-OOA”(Out of autoclave)制造技术[1-3],如树脂传递模塑(RTM)、电子束和射线固化、树脂膜浸渗(RFI)和预浸料/真空成型技术等。

本研究中使用的预浸料真空成型工艺也是一种低成本化成型工艺[4],这种工艺方法是对热压罐工艺的一种扩展,它的预浸料铺叠、组装方式与热压罐工艺完全相同,唯一的区别在于该工艺仅在真空压力条件下,在烘箱或其他加热设备中下固化,替代了热压罐这种高能耗设备。传统意义上认为真空固化成型压力低,制件精度不高,力学性能较差,但是通过对树脂黏度、流动性以及固化工艺历程的不断研究和控制,真空成型技术已在各类飞机的主承力构件中得到了应用,例如美国Hexcel公司的HexPly®M56预浸料、ACG公司(隶属Umeco公司,2012年被Cytec收购)的MTM®44-1、MTM®45-1预浸料以及Cytec的CYCOM®5320-1预浸料等,都具备不亚于热压罐成型的力学性能,MTM®44-1预浸料更是被GE公司用于制造空客A350 XWB飞机的机翼[5-8]。

LT-03A树脂是中航复合材料有限责任公司自主研发的一种中低温环氧树脂体系,可以采用真空成型或热压罐成型两种工艺制备复合材料零件。本工作针对碳纤维单向预浸料ZT7G/LT-03A及碳纤维平纹织物预浸料ZT7G3198P/LT-03A,在真空成型和热压罐成型两种固化工艺下各制备的3批次试验件,系统地比较了真空成型与热压罐成型复合材料性能的优劣,评价真空成型工艺对于航空主承力构件的适用性。

1 实验材料及方法

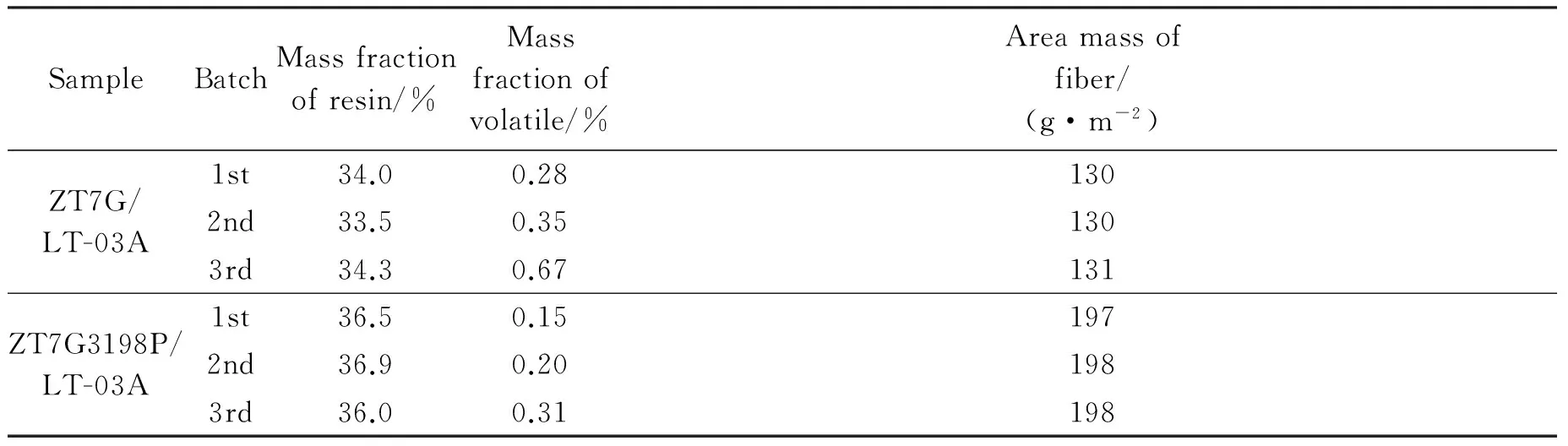

预浸料的纤维使用T700级3K碳纤维ZT7G,织物采用纤维单位面积质量为198 g/m2的碳纤维平纹织物ZT7G3198P,纤维及织物均由中简科技有限公司提供。预浸料由中航复合材料有限责任公司制备,预浸料物理性能按照HB7736进行测试,测试结果见表1。

表1 预浸料物理性能

预浸料的铺贴以及组装方式见图1,真空成型工艺及热压罐成型工艺铺贴组装方式相同。复合材料固化工艺如图3,热压罐固化工艺为:室温下抽真空,真空压强不小于0.095 MPa,以1~3 ℃/min升温,在60 ℃时加压0.6 MPa,继续升温至125℃,保温2 h后,以不大于2 ℃/min的速率冷却至室温,取出制件。真空固化工艺与热压罐固化工艺基本相同,只是去除了加压的过程。

复合材料固化成型后,按照ASTM相关标准进行试片的加工和测试工作,拉伸强度按照ASTM D3039测试,压缩强度按照ASTM D6641测试,弯曲强度按照ASTM D790测试,短梁剪切强度按照ASTM D2344测试,测试环境和条件包括-55 ℃干态、室温干态、80 ℃湿态(湿态是指复合材料制件在温湿度箱中达到吸湿平衡的状态)3种条件。

2 结果与分析

2.1 纤维体积含量及孔隙率

图3中(a)和(b)分别为热压罐成型及真空成型ZT7G/LT-03A单向复合材料在金相显微镜下的图片。对于真空成型复合材料图3(b),由于成型加载压力较热压罐成型降低了0.6 MPa,真空成型复合材料中孔隙率相应的增加,导致纤维体积含量降低,真空成型复合材料的纤维体积含量为45%,热压罐成型复合材料的纤维体积分数为50%。相比之下,两种工艺成型复合材料纤维体积含量相差仅5%,表明真空成型工艺较好的控制了复合材料的孔隙率,可有效地保持复合材料的性能,减少复合材料制件成型质量对热压罐的依赖,大大降低制件的生产成本。

图4显示的是对复合材料进行超声C扫后得到的测试结果,(a)和(b)复合材料板材分别为热压罐成型及真空成型复合材料。从C扫图中可以看出,热压罐成型复合材料基本不存在孔隙,真空成型复合材料中存在孔隙较多,尤其是集中在板材边缘位置。但是,整体来说,真空成型复合材料板材的孔隙率满足使用要求。

结合纤维体积含量和孔隙率的对比实验结果,也可以看出,真空成型复合材料相对于热压罐成型复合材料而言,纤维体积含量较低,孔隙率较高,这些都是对复合材料的力学性能产生影响的因素。复合材料的0°拉伸强度主要取决于纤维的强度,因此真空成型对于沿纤维方向的拉伸强度影响不是很大,相反,单向复合材料的90°拉伸强度主要取决于树脂的强度,真空成型复合材料的孔隙主要集中在树脂层及界面区域,因此对于复合材料的90°拉伸强度、层间剪切强度等影响较大。

2.2 力学性能

按照ASTM相关测试标准,每批次试样测试6根,3批次试样平均值对比结果如表2。表中列举了在-55 ℃干态、室温干态及80 ℃湿态测试条件下,3批次复合材料力学性能的平均值,通过3批次数据测试,是为了消除试样制备及测试过程中的偶然性,能较真实的反应出材料具体性能指标。通过对比数据,可以看出以下特点。

表2 复合材料力学性能测试结果(单位:MPa)Table 2 Mechanical tests results of composites(Unit:MPa)

(1)真空成型制备复合材料相对于热压罐成型材料的力学性能保持率=真空成型性能/热压罐成型性能。通过表2中的对比可以看出,真空成型的保持率均在75%以上,有的甚至超过100%。对于碳纤维单向复合材料来说,层间剪切的真空保持率最低,0°拉伸强度的保持率最高;对于织物复合材料来说,0°压缩强度的真空保持率最低,0°拉伸的保持率最高。

(2)图5反映的是不同工艺条件下复合材料在3种环境条件下的层间剪切强度性能,由于真空袋成型压力低,复合材料层间剪切强度的下降尤为明显,单向复合材料的保持率仅有77%,织物复合材料的保持率却高达93%。相同工艺条件下ZT7G3198P织物复合材料层板的层间剪切强度明显优于ZT7G/LT-03A单向层板,表明织物复合材料层板的孔隙率含量明显低于单向层板, 即真空袋工艺下平纹织物纤维网络结构对孔隙形成有更大的抑制作用。对于复合材料而言,通常吸湿平衡测试条件下,高温湿态时复合材料力学性能会有一定的下降。这是由于层间剪切强度(IFSS)在一定程度上反映的是纤维与树脂的界面结合强度,真空成型时碳纤维与树脂间的结合力弱,尤其在真空成型时复合材料界面对湿热等条件更为敏感,在湿热条件下更容易出现损伤。

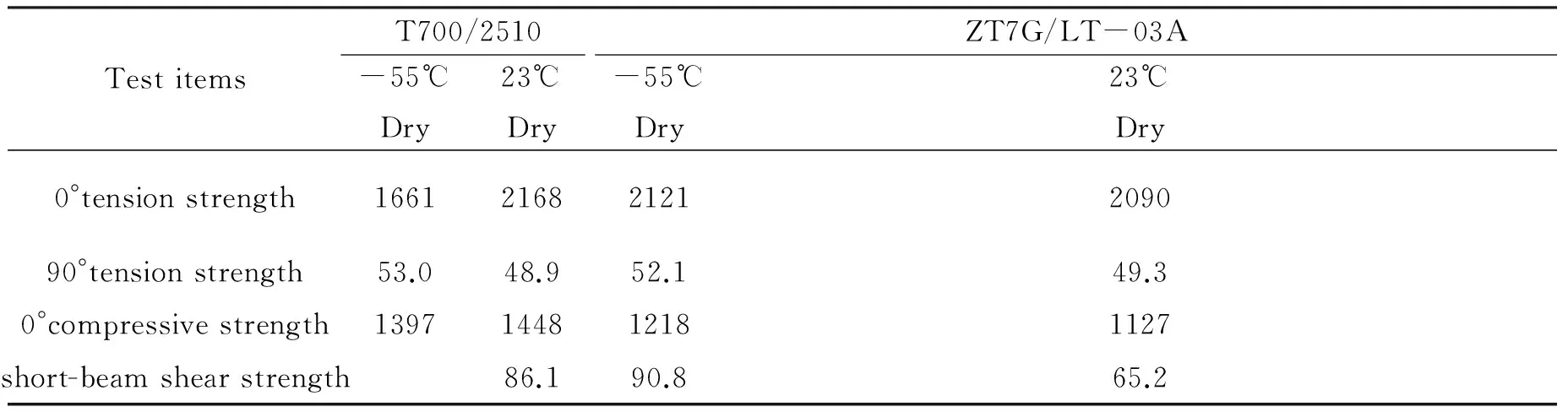

2.3 与东丽2510预浸料性能对比

东丽2510树脂及其预浸料已经广泛应用于通用飞机的主承力结构,为了更加直观的体现ZT7G/LT-03A真空成型复合材料性能数据,表3中概括了ZT7G/LT-03A复合材料与日本东丽T700/2510复合材料的力学性能对比,因为高温湿态的测试条件不同,因此没有进行比对。由于两种复合材料使用的纤维种类不同,因此与纤维强度相关的0°拉伸强度及0°压缩强度等存在一定的差异,与树脂强度相关的性能如90°拉伸强度等,ZT7G/LT-03A与T700/2510性能相当。层间剪切强度ZT7G/LT-03A复合材料虽相对较低,但是真空成型工艺下仍然达到了65.2 MPa,可承受较大的剪切载荷。整体来说,ZT7G/LT-03A真空成型复合材料的性能具备在民用航空领域应用的空间和潜力。

表3 ZT7G/LT-03A与T700/2510复合材料力学性能对比(单位:MPa)

3 结 论

(1)真空成型相对于热压罐成型复合材料而言,真空成型复合材料纤维体积含量较低,孔隙率较高,对复合材料的力学性能产生影响的因素。复合材料的0°拉伸强度主要取决于纤维的强度,因此真空成型对于沿纤维方向的拉伸强度影响不大;相反,单向复合材料的90°拉伸强度主要取决于树脂的强度,真空成型复合材料的孔隙主要集中在树脂层及界面区域,因此对于复合材料的90°拉伸强度、层间剪切强度等影响较大。

(2)ZT7G/LT-03A及ZT7G3198P/LT-03A复合材料通过真空成型与热压罐成型性能测试结果表明:真空成型复合材料性能的保持率均在75%以上,有的甚至超过100%。对于碳纤维单向复合材料来说,层间剪切强度的保持率最低,0°拉伸强度的保持率最高;对于织物复合材料来说,0°压缩强度的保持率最低,0°拉伸的保持率最高,层间剪切强度的保持率达到了93%。

(3)针对真空成型复合材料出现的纤维体积含量较低,孔隙率较高的现象,在复合材料制备的过程中,应注意层压板的密实性,预浸料铺敷过程中要注意每铺几层预浸料需及时抽真空,同时在制备工程中要注意控制烘箱的升温速率等条件,有效控制树脂流动和孔隙的产生。

(4)综合分析,真空成型复合材料总体性能优异,材料性能保持较好,基本满足主承力结构部件的使用要求。真空成型工艺简单,成本低,贴合复合材料低成本化的发展需求,是预浸料及复合材料将来的发展趋势之一。

[1] REPEKA L, BOYD J. Vacuum-bag-curable only prepreg that produce void-free parts[C]∥ 47thInternational SAMPE Symposium. Long Beach: DEStech Publications, Inc, 2002:1862-1875.

[2] 益小苏. 先进复合材料技术研究与发展[M]. 北京:国防工业出版社,2006:146-174.

[3] 陈祥宝. 低成本复合材料技术[M]. 北京:化学工业出版社,2004:30-65.

[4] ACKSON K,CRABTREE M. Autoclave quality composites tooling for composite from vacuum bag only processing[C]. 47thInternational SAMPE Symposium. Long Beach: DEStech Publications, Inc., 2002, 47:800-807.

[5] 陈祥宝,张宝艳,李斌太. 低温固化高性能复合材料技术[J]. 材料工程,2011(1):1-6.

(CHEN X B, ZHANG B Y,LI B T. LOW temperature cure high performance composites[J]. Journal of Materials Engineering, 2011(1):1-6.)

[6] 陈祥宝,张宝艳,邢丽英. 先进树脂基复合材料技术发展及应用现状[J]. 中国材料进展,2009,28(6):2-12.

(CHEN X B,ZHANG B Y,XING L Y. Application and development of advanced ploymer matrix compsotise[J]. Materials China,2009,28(6):2-12.)

[7] XU G F,REPEKA L,BOYD J,etal. Cycom X5215-an epoxy prepreg that cures void free out of autoclave at low temperature[C]∥ 43thInternational SAMPE Symposium. Long Beach: DEStech Publications, Inc., 1998, 43:9-19.

[8] ZHANG B Y,LI B T,CHEN X B,etal. Investigation on a novel low temperature/vacuum bag cure prepreg[J]. Materials Science Forum Vols, 2007, 1:546-549.

(责任编辑:张 峥)

Comparison of Composites Properties Manufactured by Vacuum Process and Autoclave Process

MA Rufei1, Li Jia2, GUI Jiajun2, SHI Fenghui2, ZHANG Baoyan2

(1 Chengdu Aircraft Design Institute, Chengdu 610091, China; 2 AVIC Composite Co. Ltd, Beijing 101300, China)

Two kinds of prepregs ZT7G/LT-03A(unidirectional carbon fiber prepreg) and ZT7G3198P/LT-03A(plain carbon fabric prepreg) were used to manufacture three Bateches of composites by vacuum process and autoclave process respectively. The physical properties of the prepregs and mechanical properties of composite were tested. The performance, fiber volume content and porosity of composites manufactured by vacuum cure and autoclave process show that the physical property retention rates of vacuum cured composites are all over 75%, some even more than 100%. Interlaminar shear strength keeps the lowest retention rate and warp tensile strength keeps the highest retention in unidirectional carbon fiber composites. For fabric composite material, compression strength keeps the lowest and warp tensile strength keeps the highest retention. Vacuum cured composites perform lower fiber volume content and higher porosity, which are the main reasons of the lower performance.

vacuum process; autoclave process; physical properties; composite

2015-10-26;

2016-04-15

马如飞(1982—),男,硕士,工程师,主要从事复合材料研究,(E-mail)ccjmxm@163.com。

10.11868/j.issn.1005-5053.2015.000206

TB322

A

1005-5053(2017)01-0099-05