2 MW连杆式联轴器的结构设计研究

(东方汽轮机有限公司,四川德阳,618000)

2 MW连杆式联轴器的结构设计研究

梁君,范华,白润东

(东方汽轮机有限公司,四川德阳,618000)

风力发电作为清洁能源得到了飞速发展,联轴器是风力发电机组中的齿轮箱与发电机之间的关键部件。文章主要就连杆式联轴器的工作原理、结构设计特点以及有限元分析计算做了简要介绍,最后阐述了连杆式联轴器在未来的应用前景。

风力发电,连杆式联轴器,工作原理,结构设计,有限元分析

0 引言

风能作为新型清洁能源的主流能源,得到了人们的青睐。风力发电更是受到高度重视,在我国乃至全世界经历过一个蓬勃发展期。市场逐鹿,资源整合,现已进入一个平稳渐进期。风电联轴器作为风力发电设备的关键部件之一,有着广阔的市场需求和前景。

1 国内外研究现状

1.1国内外联轴器研发情况对比

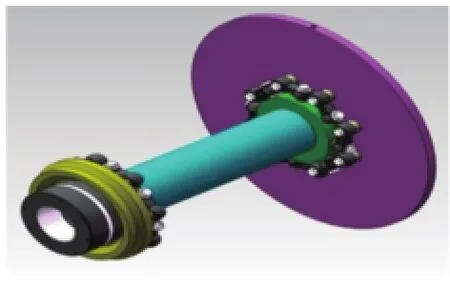

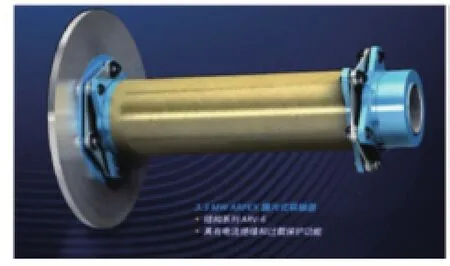

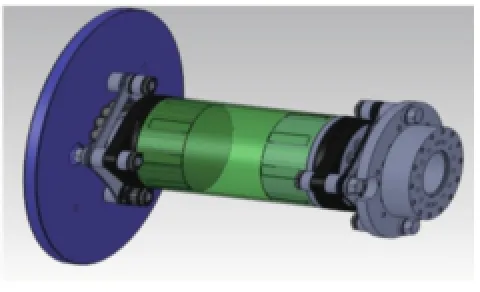

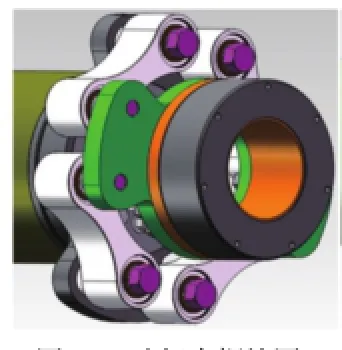

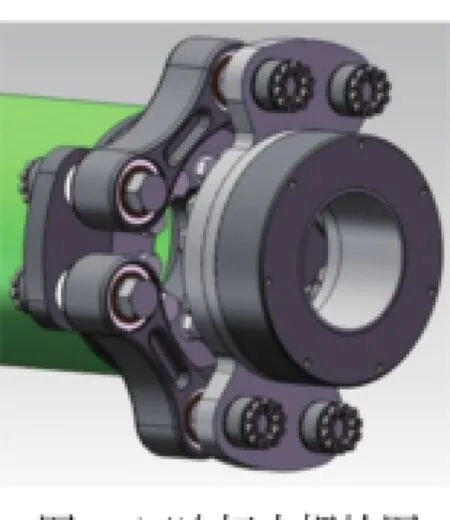

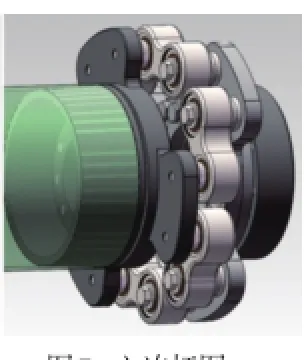

联轴器作为风力发电机组传动系统中的关键部件,其功能主要有:联接齿轮箱高速轴和发电机轴、传递动力、缓冲减振、轴系容错、电绝缘和力矩过载保护等。经过调研国内外主要生产联轴器的厂家,其中国外厂家占领了国内外市场的较大份额。根据结构设计特点,主要分为两类联轴器:连杆式联轴器(见图1、2)和膜片式联轴器(见图3、4)。

图1 连杆联轴器1

图2 连杆联轴器2

图3 膜片联轴器1

图4 膜片联轴器2

1.2连杆联轴器的工作原理

对于应用在风力发电机组中的联轴器,其工作原理是:齿轮箱高速轴输出的动力传入齿轮箱侧无键联轴器,而刹车盘与齿轮箱侧无键联轴器联接在一起,然后刹车盘通过连杆组(或膜片组)将动力传递给中间管轴,接着经力矩限制器与另一连杆组(或膜片组)传给电机侧无键联轴器,最后电机侧无键联轴器带动发电机转子。位移偏差补偿能力是联轴器性能高低的最重要的技术指标之一。连杆式联轴器通过连杆中的弹性体衬套的弹性变形和相对转动来补偿被联接两轴的相对偏移(轴向、径向和角偏移)。膜片式联轴器通过弹簧膜片组的弹性变形来补偿两轴间的不对中偏差。因此连杆式联轴器的特点是补偿偏移量更大,连杆强度高,非特殊情况下不会发生连杆断裂事故。连杆联轴器大位移偏差补偿能力的优点是:可以将机组位移偏差引起的振动和噪声降低至最小,轴系反作用降至最低,从而延长机组寿命。

2 连杆式联轴器的整体结构设计研究

2.1连杆联轴器的设计思路

对于连杆式联轴器,根据使用情况,结合用户需求,如果采用模块化的设计理念,可以提高联轴器部套之间的互换性,增强用户以后在联轴器维护中的便捷性,降低联轴器的制造成本与后期维修费用。另外,连杆式联轴器的核心部件为连杆组件,其结构型式与数量决定了连杆式联轴器的使用性能与质量好坏(即容错能力等)。四连杆的结构方案(见图5)经过有限元分析计算、结构强度校核,M30的螺栓方能满足工况要求,而在风机狭小的机舱空间中装配M30的螺栓,操作相当不方便。如果修改为小螺栓结构(见图6),两端螺栓数量多达160颗,装配非常繁琐。四连杆结构的橡胶弹性体数量相对偏少,因此对单个橡胶弹性体的性能要求较高。最终从设计满足产品使用性能要求、成本经济性、制造装配现场操作便捷性等多方面综合考虑,六连杆联轴器的结构设计方案更为合理(见图7)。

图5 四连杆大螺栓图

图6 四连杆小螺栓图

图7 六连杆图

2.2联轴器整体结构设计

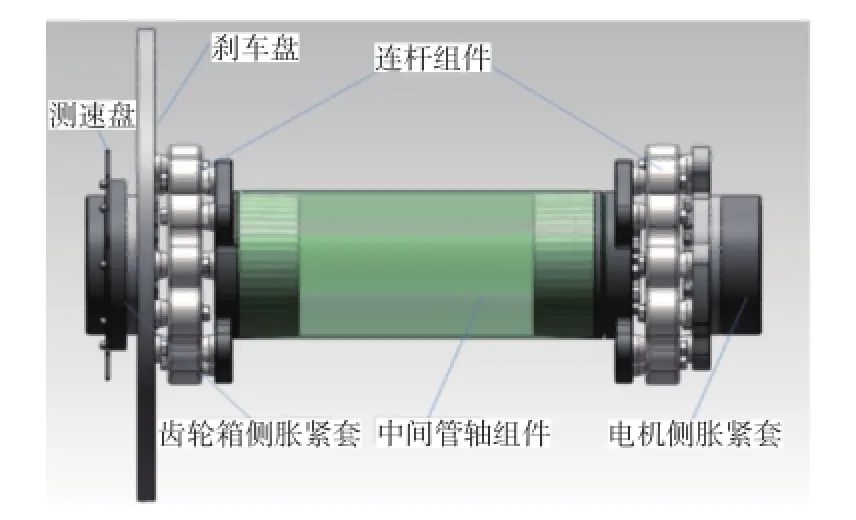

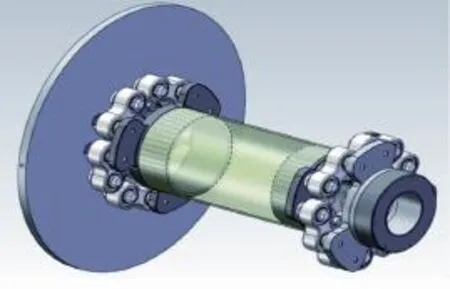

根据上述的设计思路,可以确定连杆式联轴器的主要零部件最终尺寸与装配结构型式。而连杆联轴器主要由测速盘、齿轮箱侧胀紧套、中间管轴组件、连杆组件、电机侧胀紧套等部件组成,如图8、9所示。

图8 六连杆三维图

图9 六连杆整体结构图

3 连杆组件结构设计

3.1连杆设计

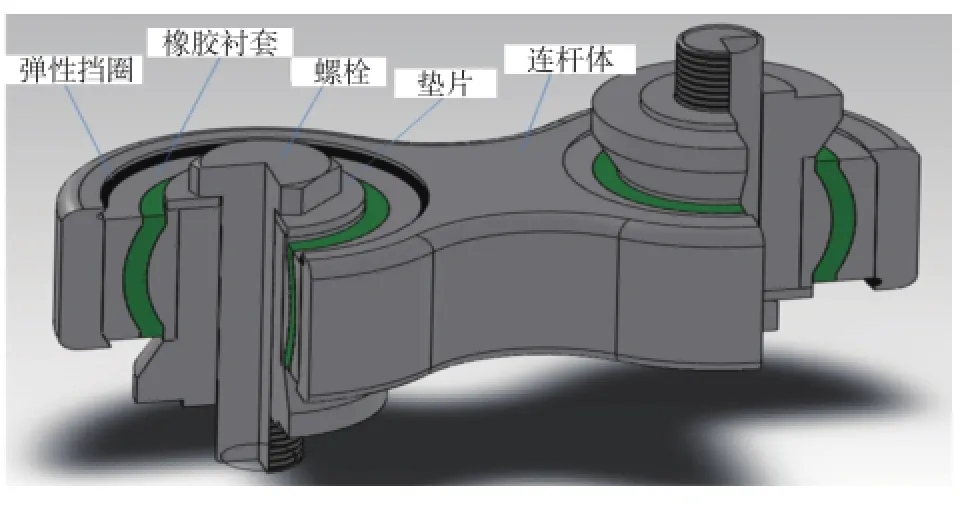

连杆组件主要由弹性挡圈、橡胶衬套、连杆体、螺栓及垫片组成(见图10)。连杆联轴器中轴向、径向及角向的不对中偏差,主要是通过连杆组件中的两个球形橡胶衬套绕其轴线旋转和弹性体的一些变形来实现补偿消化。连杆的强度高于膜片,面向更高功率的机组,比如2.5 MW、3 MW等,连杆式联轴器有更大的升级空间。

图10 连杆组件结构示意图

3.2连杆轴向刚度计算

由于弹性衬套的轴向刚度远大于其偏转刚度,因此联轴器整体的轴向刚度主要由弹性衬套的偏转刚度确定,联轴器轴向形变通过连杆绕球形衬套偏转来实现。测得弹性衬套偏转刚度Ca=20 Nm/°,连杆中心孔距L=106.12 mm,连杆轴向偏转1 mm所转的角度为:tanθ=1/106.12,得θ=0.54°。

联轴器整体轴向刚度为Ω,由单个连杆的偏转刚度:Ca=Ω/6/0.5×0.106 12/0.54°=20 Nm/°,得Ω= 305 N/mm=0.305 kN/mm。

3.3轴向偏差补偿能力计算(弹性衬套偏转角度)

联轴器整体要求轴向偏差补偿能力δ=±10 mm,计算单个连杆(弹性衬套)所需要的偏转角度。

已知单个连杆所需形变δ0=δ/2=5 mm,连杆长度L=106.12 mm,则偏转角θ的关系为:Tanθ=δ0/L= 5/106.12,得θ=2.7°。即弹性衬套的偏转角度至少需要2.7°。

根据实验数据,衬套实际工作的偏转角可达6°,此时轴向补偿能力为±22 mm。

本文介绍的联轴器的连杆结构是两端球形,通过两球形端同时偏转变形来实现轴向位移补偿(见图11)。一般球形衬套的偏转刚度与扭转刚度接近,轴向最大补偿能力基本均由其球形衬套偏转刚度确定,因此两端球形的连杆结构轴向补偿能力较大。同时两端球形的连杆结构通过两球形端同时扭转变形来实现径向位移补偿,因此该结构更容易同时实现扭转来补偿径向偏差。

图11 连杆轴向补偿示意图

4 有限元分析计算结论

图12 整体静力分析模型网格

图14 整体应力分析云图

图15 整体模态分析模型网格

图16 第10阶模态振型

图17 第20阶模态振型

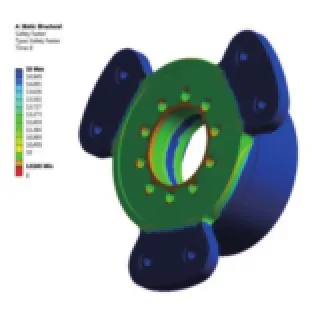

图18 连杆疲劳分析结果

图19 摩擦片疲劳分析结果

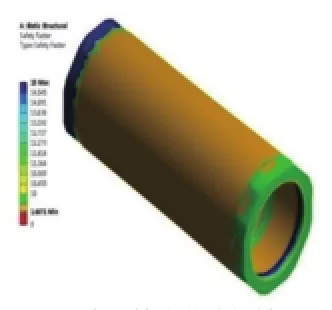

图20 中间管疲劳分析结果

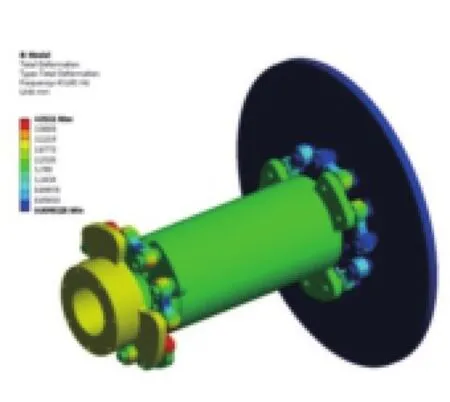

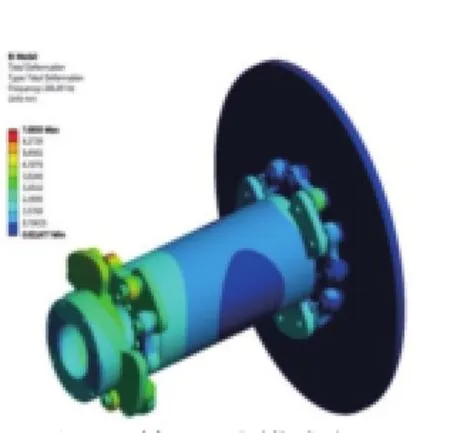

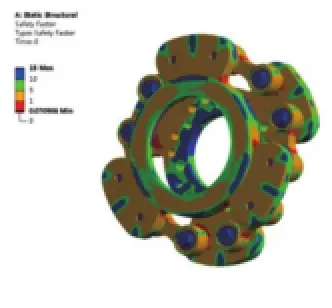

本文介绍的2 MW连杆式联轴器经过有限元分析计算,该结构性能满足工况要求。电机侧、齿轮箱侧胀套均满足最大扭矩33.12 kN·m的要求;刹车盘、电机侧胀紧套内螺栓均选用螺栓级别为8.8;静力分析结果小于屈服强度极限(见图12~14),刚度满足风电机组要求(见图15~17);设计寿命为20年的疲劳分析结果,安全系数较高(见图18~20)。

5 连杆式联轴器的应用前景

风电市场急剧发展到现在,面对市场竞争和成本经济性压力的日益增大,越来越多的风机制造商将转向生产2.0 MW及以上大功率的风机。2.0 MW及以上系列化风电联轴器的成功研制,不仅提高了公司风机全面国产化率,进行技术储备,而且可配备国内其他风机制造商生产的风机,给公司带来一定的经济和社会效益。

[1]周明衡.联轴器选用手册[M].北京:化学工业出版社,2001.

[2]机械设计手册编委会.机械设计手册[M].北京:机械工业出版社,2005.

[3]王亚平,顾笑然,刘文松,等.机械工程师[A].中国机械工程学会,2014,11:25-38.

[4]刘洪文.材料力学[M].北京:北京高等教育出版社,2002.

Structural Design of 2 MW Link Coupling

Liang Jun,Fan Hua,Bai Rundong

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

As a clean energy,wind power generation has a rapid development.Coupling is the key component connecting gearbox with generator in the wind turbine.The link coupling working principle,structural design features and finite element analysis are mainly in⁃troduced in this paper.Finally,the application prospect of the link coupling in the future is discussed.

wind power generation,link coupling,working principle,structural design,finite element analysis

TH133

A

1674-9987(2016)04-0075-04

10.13808/j.cnki.issn1674-9987.2016.04.016

梁君(1981-),女,硕士,工程师,毕业于西南科技大学机械制造及其自动化专业,主要从事机械设计、新产品开发等研究工作。