电火花线切割对1Cr13钢叶根表面质量的影响

(东方汽轮机有限公司长寿命高温材料国家重点实验室,四川 德阳,618000)

电火花线切割对1Cr13钢叶根表面质量的影响

康铜,徐永锋,高振桓

(东方汽轮机有限公司长寿命高温材料国家重点实验室,四川 德阳,618000)

利用X射线表面残余应力仪对电火花线切割1Cr13钢叶根进行了表面残余应力测试,使用金相显微镜、扫描电镜分析了叶根表层金相组织的变化,并观察了表面的组织形貌,利用维氏显微硬度计对表层特征区域和心部的硬度进行了对比分析,用能谱仪对表面特征区域进行了物相的定性分析。试验结果表明,电火花线切割使1Cr13钢叶根表层形成了凝固层、淬火层和回火层,并在叶根表面引入了较大的残余拉应力;表面凝固层存在气孔、显微疏松等缺陷,并分布了较多由熔滴凝固而成的球状和椭球状的颗粒,Cr含量在该颗粒和皱褶中的含量稍低于凹坑处;淬火层的马氏体板条细小,且碳化物含量很少;回火层的硬度与基体相近。

电火花线切割,1Cr13钢,叶根,表面质量

0 引言

1Cr13钢是国内外使用最广泛的汽轮机叶片材料之一,具有强度高、韧性好、耐腐蚀性和减振性优良等特点[1]。由于叶片处于高温、高压、腐蚀、振动及水冲蚀等苛刻条件下工作,由叶片失效导致的事故约占汽轮机组事故的60%左右[2]。当叶根表面的粗糙度较大或叶根与叶根槽配合不佳时,容易产生振动,从而引起叶片发生振动疲劳或磨损疲劳失效[3]。

电火花线切割技术是一种具有很强实用价值的加工技术,它具有加工精度高、表面质量好、可加工复杂曲面和大多数不同硬度的导电材料等特点,目前已广泛应用于工业生产中[4-5]。由于叶根型线比较复杂,加工精度和表面质量要求高,因此,有必要寻找一种更加高效的加工技术对叶根进行加工。电火花线切割技术是一种先进的加工技术,但有关电火花线切割技术对1Cr13钢叶根表面质量影响的研究很少。

本文主要针对电火花线切割技术对1Cr13钢叶根的表面形貌、表层组织、表面残余应力等影响表面质量的因素进行了研究,为该技术的应用及其工艺优化提供了理论依据。

1 试验材料与方法

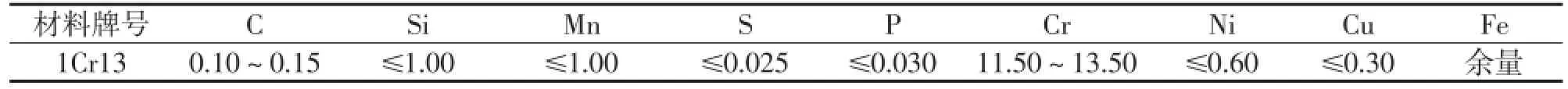

本研究所采用的试验材料为1Cr13叶片钢,其化学成分如表1所示。该钢经过了调质处理,其淬火温度是980~1 020℃,冷却方式为油冷或空冷,回火温度是620~710℃,空冷至室温。

本研究所采用的试样为电火花线切割叶根。表面残余应力测试采用Proto iXRD残余应力仪,测试条件为:

管电压:20 kV,管电流:4 mA,靶材:Cr靶,BCC晶面指数:(211),准直器直径:1 mm,β角转动范围:±30°,β角平分为11个角,采用同倾法,每个β角扫描10次,时间常数为2 s,摇摆角为3°。采用LPA,增益校正P/G,采用皮尔孙法进行峰值拟合。

表11 Cr13的化学成分 Wt%

利用JSM-6490LV扫描电镜对叶根的表面组织形貌及表层组织进行分析,并用能谱仪对表面特征区域进行物相的定性分析,使用维氏显微硬度计分析表层和心部的显微硬度,并利用金相显微镜分析叶根表层的金相组织。此外,还使用表面粗糙度测试仪测试叶根表面的粗糙度。

2 试验结果与讨论

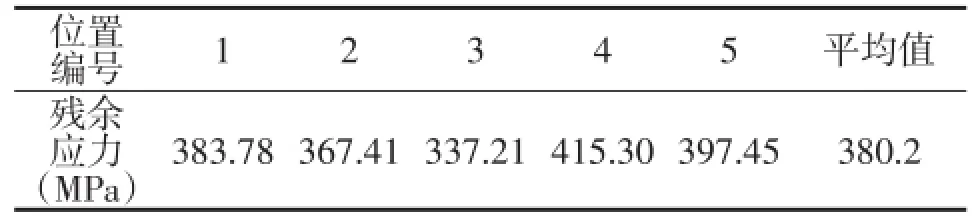

2.1叶根表面粗糙度及表面残余应力

利用表面粗糙度测试仪对叶根表面的粗糙度进行测量发现,其表面粗糙度很小,粗糙度值Ra仅为0.61 μm,这说明电火花线切割技术可以保证良好的表面粗糙度。表面残余应力的检测点如图1所示,各点的残余应力测试结果如表2所示。结果表明,叶根表面各点都为残余拉应力,其平均值为380.2 MPa。由于叶根表面存在较大的残余拉应力,当其受到外加交变载荷的作用时,表面的残余应力场与外加交变载荷中的瞬时拉应力场相互叠加,当它们所形成的有效应力超过材料的屈服强度时,局部区域发生塑性变形,变形累积到一定程度就会萌生出疲劳裂纹。因此,表面残余拉应力实际上降低了叶根部分的实际承载水平,使其疲劳强度降低,使用寿命下降。另外,在实际工作过程中,零件表面的残余应力会趋于达到平衡状态,从而会缓慢地释放残余应力,此过程会导致零件的形状尺寸发生改变。

图1 残余应力检测点

表2 残余应力测试结果

所以,叶根表面存在的较大残余拉应力还会使其尺寸稳定性变差,影响叶根和叶根槽之间的配合,严重的可能会引起振动疲劳或磨损疲劳破坏。

2.2金相组织及硬度分析

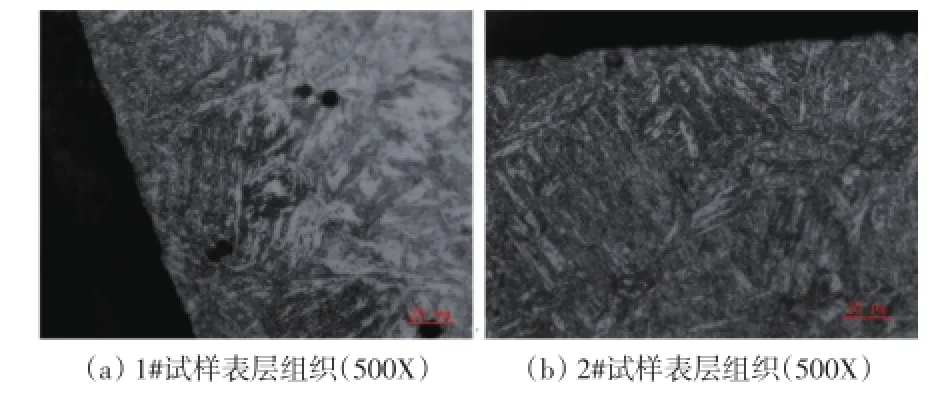

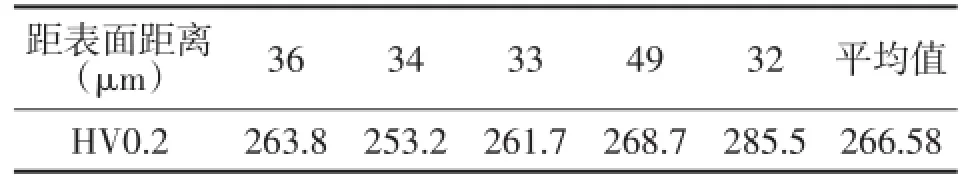

叶根的金相取样位置如图2所示,试样编号为1#、2#。叶根表层的金相组织照片如图3所示,1#、2#试样在个别区域都出现了深色腐蚀区域,为了分析其是否为线切割所引起的组织异常,对该区域进行硬度检查,其结果如表3所示,该区域硬度的平均值为266.58HV0.2。同时,对心部也取了3个点测试显微硬度,分别为275.4HV0.2、261.7HV0.2、255.9HV0.2。表层和心部的硬度相近,因此,距表面32~49 μm范围内的深色腐蚀区域为组织更加细小的回火索氏体。

图2 叶根金相取样位置

图3中的深色腐蚀区域为电火花线切割产生的热影响区,根据硬度测试结果可知,距表面32~49 μm范围内的深色腐蚀区域的硬度与基体的硬度相近,因此,可以推断此范围内的深色腐蚀区域为回火层,该层在线切割过程中的回火时间相对短暂,所以,硬度相对于基体降低并不明显。电火花线切割的回火层位于淬火层与基体之间,该层受到高温的影响相对较小,线切割时的受热温度在相变点以下,因此,相当于回火的过程[6]。

图3 叶根表层金相组织

表3 叶根表层硬度试验结果

2.3SEM和EDS分析

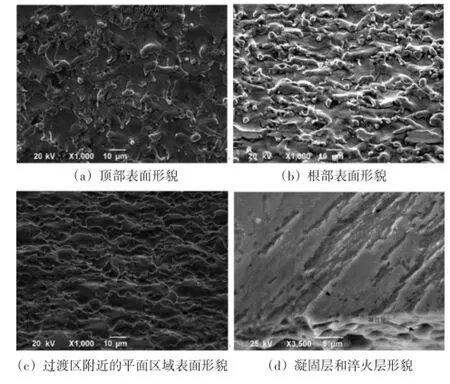

叶根顶部、根部以及过渡区附近平面的表面组织形貌分别如图4(a)、(b)、(c)所示,由图可见表面组织中存在着气孔、显微疏松等缺陷,此外还存在着一些球状或椭球状颗粒。由于电火花线切割时瞬间的温度可达10 000℃以上[7],瞬间的高温可使叶根表面被加热到熔点以上,从而瞬间熔化或气化,熔化的金属液滴随后会凝聚成球状或椭球状颗粒[8],于是在最表层形成了凝固层,次表层由于受到最表层高温的影响,虽未达到熔融状态,但是达到了奥氏体化温度以上,在冷却液的急冷作用下,会发生淬火过程,从而形成淬火层。

通过对比叶根顶部、根部以及过渡区附近平面的组织形貌可知,根部的组织中球状和椭球状颗粒明显要多于顶部和过渡区附近平面的颗粒,而过渡区附近的平面球状和椭球状颗粒最少。而且,球状和椭球状颗粒越多的区域,气孔、显微疏松等缺陷越多。线切割的速率越慢,高温作用的时间越长,所以,熔化层越深,熔化产生的球状和椭球状颗粒也越多。因此,可以推断,此叶根根部的线切割速率最小,而过渡区附近的平面线切割速率最快。线切割速率的不同主要是由线切割曲面的复杂程度不同而导致的,根部、顶部、过渡区附近平面的曲面复杂程度依次降低,所以,相应的线切割速率依次升高,球状和椭球状颗粒的含量依次降低。

为了进一步了解表层的金相组织分布,对2#试样进行了SEM分析,其SEM金相组织如图4所示,可见很多椭球状的颗粒附着在金相试样的表面,该层即为线切割形成的表面凝固层,此层位于深约为0~5 μm的区域内。由于凝固层中存在着气孔、显微疏松、微裂纹等缺陷,该层与淬火层之间的结合并不牢固,因此容易脱落。由图4(d)可以看到,金相试样平面上与淬火层相邻的表层并无明显的凝固层,这是因为在制作金相试样过程中凝固层发生了脱落。此外,层深约为5~20 μm的区域内为马氏体板条组织,析出的碳化物明显比内层少,因此为淬火层。在淬火层与基体之间为回火层,由图4(d)可见,该层中碳化物的析出很明显。

图4 表层组织形貌

凝固层的EDS线扫描结果如图5所示,1Cr13钢叶根的凝固层中C含量在扫描线内无明显变化,分布比较均匀。Cr和Fe的含量在不同扫描线段内变化比较明显,且二者的含量基本上呈现出此消彼长的关系。仔细对比可以发现,在图5所示的2个球状颗粒内以及皱褶上,Cr的含量相对于凹坑处偏低,这可能是由凝固时间和相对受热程度不同引起的。球状颗粒以及皱褶处的受热相对更严重,凝固时间晚于凹坑处,因此,Cr含量产生了差异。

图5 EDS线扫描结果

3 结论

(1)电火花线切割使1Cr13钢叶根形成了表面凝固层、淬火层和回火层。层深约为0~5 μm的区域为表面凝固层,深约5~20 μm的区域为淬火层。

(2)在叶根的表面凝固层中,存在气孔、显微疏松等缺陷,并分布了较多由熔滴凝固而成的球状和椭球状的颗粒;根部、顶部、过渡区附近平面的球状和椭球状颗粒的含量依次降低,且Cr含量在球状颗粒和皱褶中的含量稍低于凹坑处;淬火层的碳化物含量很少;回火层的硬度与基体相近。

(3)1Cr13钢叶根的表面粗糙度Ra仅为0.61 μm,但其表面却存在着较大的残余拉应力,平均值高达380.2 MPa,这主要是由表面凝固层急剧冷却时的热应力引起的。

(4)表面凝固层中的球状和椭球状颗粒越多,表面熔化得越严重,表面缺陷也越多。

[1]Das G,Chowdhury SG,Ray AK,et al.Turbine blade failure in a thermal power plant[J].Engineering Failure Analysis, 2003,10(1):85-91.

[2]Steam turbine reliability seminar and workshop[R].EPRI,cs-4001.1985.

[3]葛又川.汽轮机零件的失效分析[J].上海汽轮机,1995,(2): 43-56.

[4]狄士春,于滨,赵万生,等.国外电火花线切割加工技术最新进展[J].电加工与模具,2003,(3):12-16.

[5]Norliana MA,Solomon DG,Bahari MF.A review on current research trends in electrical discharge machining(EDM)[J]. International Journal of Machine Tools and Manufacture, 2007,47(7-8):1214-1228.

[6]张迪.汽轮机叶片材料1Cr13钢电火花线切割表面质量研究[D].青岛:青岛科技大学,2010.

[7]Jerzy K,Kamlakar PR,Niraj C.Machining of low electrical conductive materials by wire electrical discharge machining (WEDM)[J].Journal of Materials Processing Technology, 2004,149:266-271.

[8]Rebelo JC,Dias AM,et al.Influence of pulse energy on the surface integrity of martensitic steels[J].Journal of Materials Processing Technology,1998,84:90-96.

Effect of Wire Electrical Discharge Machining on Surface Quality of 1Cr13 Steel Blade Root

Kang Tong,Xu Yongfeng,Gao Zhenhuan

(State Key Laboratory of Long-life High Temperature Materials,Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

The surface residual stress test of 1Cr13 steel blade root after wire electrical discharge machining was analyzed by the X-ray surface residual stress analyzer.The surface microstructure was investigated by optical microscopy,scanning electron microscopy, and the surface microstructure appearance of the blade root was analyzed.The surface and center hardness of the blade root were mea⁃sured by microhardness tester.Qualitative analysis of the phase on the blade root surface was studied by the EDS.The result showed that a solidified layer,a quenched layer and a tempered layer were formed on the surface of 1Cr13 steel blade root after wire electrical discharge machining,and a high tensile residual stress was caused on the surface.Some pores,osteoporosis and other microscopic de⁃fects appeared in the solidified layer,and spherical and ellipsoidal particles distributed on the layer as well.Cr content of the particle and the fold was is slightly less than the pit.The more these particles,the more defects were.The microstructure of hardened layer was composed by martensite lath and very little carbide.The hardness of tempered layer was nearly equal to that of the substrate.

wire electrical discharge machining,1Cr13 steel,blade root,surface quality

TK265

A

1674-9987(2016)04-0050-04

10.13808/j.cnki.issn1674-9987.2016.04.011

康铜(1986-),男,硕士,助理工程师,毕业于西安交通大学材料学专业,现从事汽轮机材料的物理金相检验及研究工作。