硅基陶瓷型芯的制造工艺研究进展

(东方汽轮机有限公司 长寿命高温材料国家重点实验室,四川德阳,618000)

硅基陶瓷型芯的制造工艺研究进展

伍林,何建,曾洪,杨功显

(东方汽轮机有限公司 长寿命高温材料国家重点实验室,四川德阳,618000)

硅基陶瓷型芯是精铸行业应用最广泛的陶瓷型芯。文章重点阐述了影响硅基陶瓷型芯性能的主要因素:粉料成分、粉料粒度分布、粉料与增塑剂比例和烧结工艺,并介绍了这些因素的相关研究进展。

硅基陶瓷型芯,方石英,粒度,烧结

1 前言

陶瓷型芯是在高温合金的精密铸造过程中,为了在铸件内部形成精度要求高、机械加工难以完成的复杂空腔而在浇铸前置入的一种高温填充物,待铸件铸成后去除即可形成空腔。目前,陶瓷型芯主要应用于航空发动机和重型燃机等领域的高温部件中。

陶瓷型芯由特制的高温耐火材料制成。在这些材料中,通常将用料最多的称为基体材料,为了提高烧结而加入的材料称为矿化剂。常用的基体材料有石英、刚玉、氧化镁等,矿化剂主要有硅酸锆、莫来石、氧化钇等。陶瓷型芯的制造过程如下:将按比例配制的粉料(基体材料和矿化剂等,约占陶瓷浆料的80%~85%)加入融化的增塑剂(石蜡、聚乙烯等的混合物,约占陶瓷浆料的15%~20%)中,制得陶瓷浆料,经热塑性压注成型得到陶瓷素坯,将素坯埋入工业氧化铝粉中,经高温烧结制得陶瓷型芯。为了提高陶瓷型芯的使用性能,通常还需将烧结得到的陶瓷型芯在配制好的化学试剂中进行强化处理。

根据基体材料的不同,可将陶瓷型芯分为硅基陶瓷型芯、铝基陶瓷型芯和镁基陶瓷型芯等。目前,硅基型芯由于高温性能良好且稳定,其制造、应用技术最为成熟和普遍。英、美等国早在20世纪80年代就研发出了硅基陶瓷型芯,并逐渐在精铸行业得到了广泛的应用,尤其是在航空领域开始了专业化的规模生产。我国从20世纪80年代初开始,以北京航空材料研究院为主的多家研究单位先后成功研制了以XD系列为代表的多种硅基陶瓷型芯,并得到了应用。

2 影响硅基陶瓷型芯性能的因素

2.1粉料成分

粉料的成分是影响陶瓷型芯性能的最重要因素之一。硅基陶瓷型芯以石英玻璃为基体材料,添加莫来石、锆英石或稀土氧化物等矿化剂促进烧结。硅基型芯在焙烧过程中会析出方石英,并在冷却过程中,由α-方石英转变为β-方石英,伴有体积效应,产生内应力,极易在型芯内形成微裂纹,导致强度下降。而方石英的析出在某种程度上能够阻滞高温下硅基型芯的收缩,减少型芯变形量。所以,为了获得满足使用性能的硅基陶瓷型芯,必须控制烧结后陶芯中的方石英含量。图1是硅基陶瓷型芯中方石英含量与强度的关系曲线,当方石英含量在15%左右时,硅基陶瓷型芯的强度最好。

图1 预烧强度与方石英含量的关系[1]

烧结后,方石英的含量由多方面因素影响,粉料的成分是其中的关键因素之一。矿化剂与基体会生成低共熔点的化合物,这就使得陶瓷型芯在高温下会形成液相而软化。Al3+的存在,可抑制石英玻璃的析晶反应,从而造成陶芯在浇铸前不能形成可以抵抗由于石英玻璃黏性流动而产生高温蠕变的方石英晶体,导致陶瓷型芯容易产生高温变形。王毅强[2]的研究结果表明,以氧化铝等为矿化剂的硅基陶瓷型芯,烧成后室温强度为8.2 MPa,满足压蜡要求,但高温性能差,在1 250℃时仅有4.99 MPa,且高温挠度大,这就很容易造成浇铸时型芯断裂、铸件内腔变形甚至露芯等缺陷。

为了提高硅基陶芯的抗高温变形性能,可用锆英石等为矿化剂。锆英石熔点高(2 500℃),可在高温下抑制石英玻璃的黏性流动,且Zr4+对石英玻璃的反玻璃化作用较弱,使得硅基陶芯在浇铸前可迅速形成足量的方石英,阻止石英玻璃高温蠕变,提升陶芯的抗高温变形性能。唐亚俊等[3]以30wt%ZrSiO4为矿化剂得到的硅基陶瓷型芯具有抗高温变形好、抗弯强度高、尺寸稳定性好等特点,可满足1 550℃以下定向凝固空心涡轮叶片铸造需求。

此外,粉料中含量较少的成分也会影响陶瓷型芯的反玻璃化,从而影响其性能。K2O、B2O3、Na2O等碱金属氧化物可促进反玻璃化,使纯石英的反玻璃化温度从1 200℃左右降至1 150℃左右,利于方石英的析出,提高陶瓷型芯的抗高温变形能力;Al2O3中的Al3+可以起到抑制石英玻璃析晶的作用,提高反玻璃化温度约100℃,不利于方石英的析出。

2.2粉料粒度分布

陶瓷型芯本身的应用特性不同于结构陶瓷单一追求最大堆积密度,以达到最大烧结强度;也不同于多孔陶瓷单一追求最大的孔隙率,以实现最大的吸附效应。陶瓷型芯既要有足够的强度,又要有一定的孔隙率,以保证其具有良好的使用性能和脱除性。硅基陶瓷型芯的理想结构,应以粗颗粒为主体形成高温骨架,中细颗粒填充在粗颗粒的空隙中,产生紧密堆积,加固高温骨架[4]。

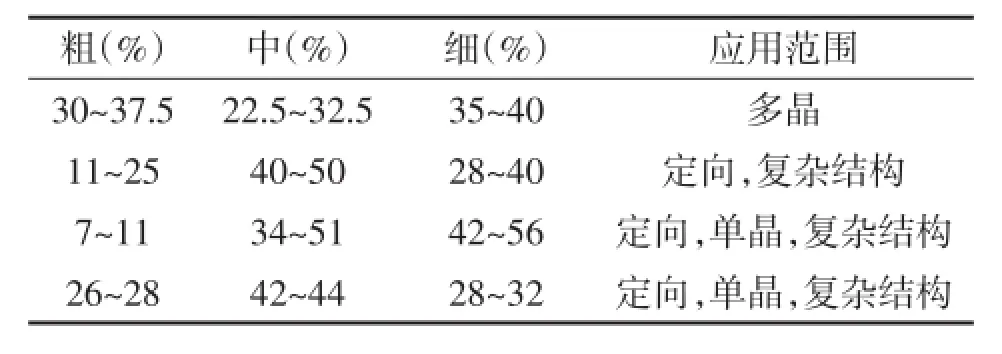

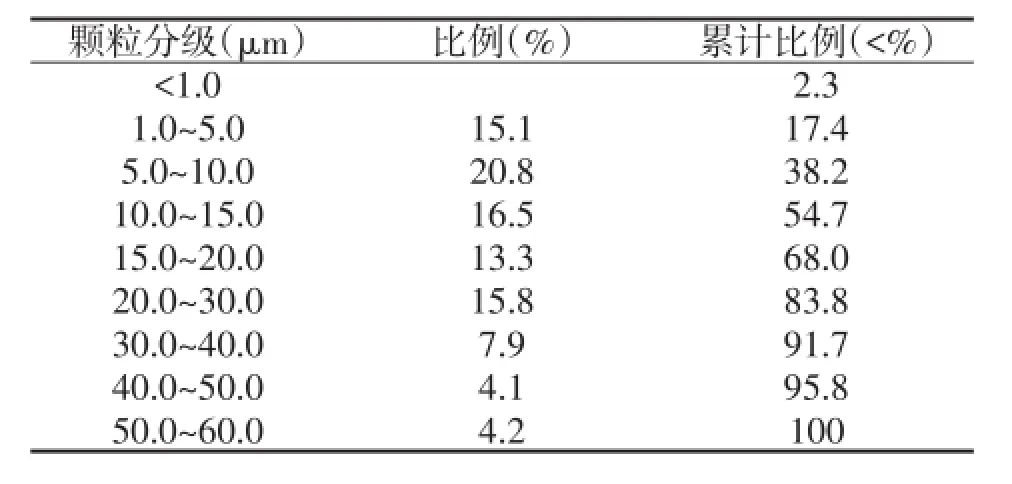

粉料颗粒尺寸影响陶瓷型芯的成形、孔隙率、密度、烧结强度以及收缩率等性能,尤其是与金属液接触的外表面,颗粒尺寸应尽可能小,以防止金属液的穿透,获得粗糙度较小的金属表面[5]。粉料的颗粒度过细,虽然能够提高陶瓷型芯烧结强度,但同时也会造成孔隙率减小,烧结收缩增大,抗热冲击和高温软化能力都下降,进而导致硅基陶瓷型芯在浇铸叶片后产生内腔不完整及露芯等缺陷[4]。粉料粒度过大会导致陶瓷型芯烧结困难,造成烧成后室温强度及高温强度降低。这就要求粉料的粒度分配应该合理。表1列举了国内外一些叶片所采用的粉料的粒度级配[5]。表2是在实际生产陶瓷型芯中得到的较好的粉料分布[6]。

表1 国内外硅基陶瓷型芯粉料粒度分布[5]

表2 实际生产中得到效果较好的陶瓷型芯粉料粒度分布[6]

王毅强[2]研究了石英玻璃的粒度分布对硅基陶瓷型芯性能的影响,结果表明,石英玻璃的粒度分布图为双峰或多峰分布(即在石英玻璃的整个粒度分布范围内出现2个或以上的粒度峰值)时,得到的陶瓷型芯的性能较好。如图2所示,I型石英玻璃粒度分布较为单一,即使按照紧密堆积模型,其最大致密度也只能达到74%,颗粒间连接较弱,陶瓷型芯强度较低;II、III型石英玻璃粒度分布图为双峰,由异直径球填充模型可知,其堆积密度最高可达81%。双峰分布的石英玻璃粉堆积更为紧密,颗粒间连接较强,制得的陶瓷型芯强度也相应较高。

图2 I~III型石英玻璃粒度分布图[2]

2.3粉料与增塑剂的比例

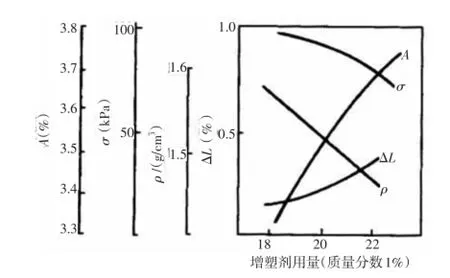

陶瓷粉料与增塑剂的比例影响着陶瓷浆料的流动性和充型能力,决定着陶瓷素坯的质量并最终决定陶瓷型芯烧成质量。图3[7]是增塑剂的用量与陶瓷型芯性能的关系曲线,粉料过多,增塑剂较少,浆料流动性差,充型能力不好,得到的陶瓷型芯素坯可能出现充不满等缺陷;粉料过少,增塑剂过多,浆料充型效果好,但烧成型芯收缩率大,致密度小,气孔率高,强度降低。因而合理的陶瓷粉料与增塑剂的比例,对确保型芯质量有重要作用。目前,常用的增塑剂主要有石蜡、蜂蜡、聚乙烯、EVA等,增塑剂的用量一般在15%~20%左右。

图3 增塑剂加入量对型芯性能的影响[7]

为了在保证浆料充型性能的同时,最大限度地减少型芯收缩率,可通过向增塑剂中加入表面活性剂(又称润滑剂)来减小粉料颗粒与增塑剂间的界面张力,使两者更好地混合。常用的表面活性剂主要有油酸、脂肪醇类物质。这些表面活性剂吸附在粉料颗粒表面形成一层薄膜,提高了粉料表面的滑动性,有利于型芯的压注成型,减少增塑剂的用量。表面活性剂的用量一般为粉料质量的0.5%~1.0%。

2.4烧结工艺

在陶瓷型芯的制备过程中,烧结是关键工序之一。烧结工艺对陶瓷型芯的强度和收缩都有重要影响,尤其是终烧工艺,很大程度直接决定了烧成陶瓷型芯中方石英的含量,从而决定陶瓷型芯的烧结强度等性能。终烧温度过低,保温时间过短,方石英的析出量少,陶瓷型芯在高温下使用时,会产生较大的挠度,抗高温变形能力较弱;终烧温度过高,保温时间过长,陶瓷型芯的烧结收缩和烧结内应力较大,尤其是在结构复杂的陶瓷型芯中表现更为明显,局部内应力更大,这种内应力使得陶瓷型芯在浇铸过程中经受热冲击时与热冲击力叠加,进一步削弱了陶芯高温强度对抗热冲击性能的贡献,内应力越大,这种削弱的作用就越大[8]。

烧结强度和方石英含量是评定陶瓷型芯烧结程度的两大主要指标[9],陶瓷型芯烧成后应含有适量的方石英,以获得较好的室温强度。许多学者研究表明,硅基陶瓷型芯烧成后,方石英含量为5%~20%时,陶瓷型芯的强度和烧成率较高,并可获得较好的不露芯率。

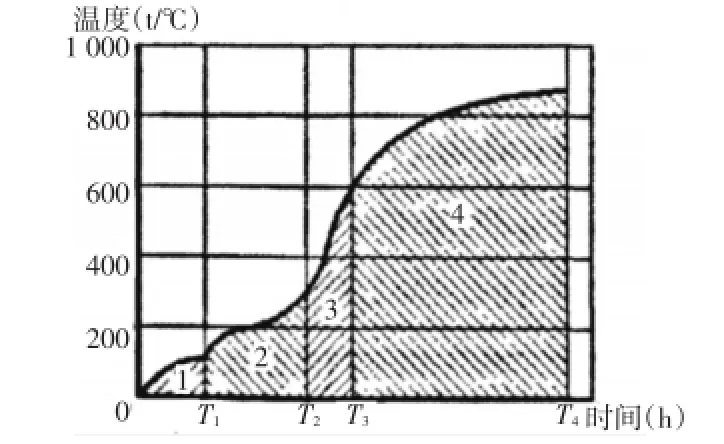

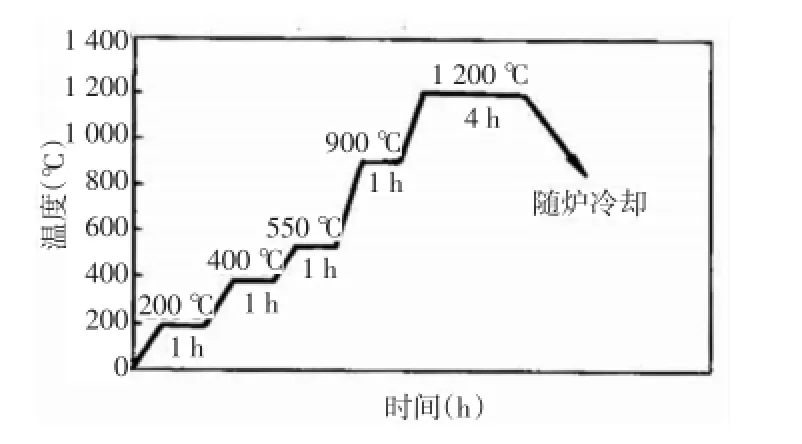

图4是陶瓷型芯在烧结过程中,增塑剂去除的典型曲线[10]。由图4可见,增塑剂的去除经历4个阶段:增塑剂的液化(80~100℃)、增塑剂的汽化(100~300℃)、增塑剂的残余物烧失(300~600℃)、粉末质点烧结(600~900℃)。根据这4个阶段,可以相应地制定烧结工艺。图5是一种较为常见的烧结工艺图[7]。一般认为,在600℃以下的阶段为焙烧前期。在这期间,增塑剂受热逐渐融化被填料吸收并向外扩散、挥发、烧失。此阶段的升温速率要慢,否则易造成填料无法及时吸收融化的蜡而使蜡直接气化,导致型芯表面产生起皮、鼓泡等缺陷。在600℃左右,排蜡过程基本结束,但烧结过程还未开始,型芯处于完全松散的状态,仅靠周围填料的紧实作用维持原来的尺寸和形状,此阶段升温速率可加快。900℃之后,型芯开始烧结,要严格控制终烧温度和保温时间,以控制石英玻璃的析晶量以及颗粒的烧结程度。通常情况下,硅基陶瓷型芯的终烧温度在1 100~1 400℃之间,保温时间为2~4 h。

图4 陶瓷型芯焙烧过程中增塑剂去除曲线[10]

图5 硅基陶瓷型芯的焙烧工艺规范[7]

2.5强化

陶瓷型芯烧成后,还须进行化学强化处理提高其强度。强化分为高温强化和低温强化两种。

高温强化是为了提高陶瓷型芯在高温下使用的强度。郭新力等[11]研究了硅溶胶、铝溶胶、钇溶胶和硅酸乙酯水解液等强化剂对硅基陶瓷型芯高温性能的影响,赵宪涛等[12]采用硅酸乙酯水解液和氯化钇溶液对硅基型芯进行强化,结果都表明硅酸乙酯水解液是较理想的高温强化剂。它通过向型芯中引入成核活性SiO2粒子,促进型芯在高温下迅速析出大量方石英,从而提高型芯高温强度。高温强化一般可将高温强度提高30%~50%。

低温强化是为了提高陶瓷型芯的室温强度,以满足压制蜡模等工序的需要,只需将溶有热固性树脂和固化剂的溶液渗入烧成的型芯中,再经干燥即可。常用的低温强化剂主要是将一定量的酚醛树脂、环氧树脂等溶于乙醇、丙酮等有机溶液中而制成。强化时,将烧成的型芯放入低温强化剂中浸泡约30 min,直到型芯不再冒出气泡为止,取出型芯清理表面多余强化剂后烘干或让其自干即可。

2.6其他因素

2.6.1 压注工艺

陶瓷型芯的成型工艺有多种,目前大多采用热塑性压注法成型,其主要工艺因素包括压注温度、模具温度、压注压力和保压时间,模具温度和保压时间对型芯素坯尺寸精度影响较大,压注压力则是使陶瓷型芯具有良好综合性能的基础[5]。一般说来,压注压力越大,压注温度越低,素坯变形越小,尺寸越精确。陶瓷型芯压注压力一般约为2.7~4.0 MPa,压注温度一般比增塑剂熔点高30~80℃。模具温度要预热到40~50℃。保压时间约为10~30 s。

随着陶瓷型芯使用要求的提高,如由多晶用陶瓷型芯到定向、单晶用陶瓷型芯,压注压力应不断提高(见表3),以此来提高陶瓷型芯的密度和强度。多晶陶瓷型芯在0.4 MPa下压注即可满足使用要求,而定向和单晶陶瓷型芯则须在大于0.4 MPa下压注,最好大于3.0 MPa。压注压力的选择还与型芯的复杂程度有关。总的说来,型芯性能要求越高,结构形状复杂,则应适当提高压注压力。

表3 硅基陶瓷型芯使用要求与压注压力[5]

2.6.2 填料

陶瓷型芯的烧结过程是在填料中进行的。填料的作用有二:一是吸收陶瓷型芯素坯在焙烧过程中排出的蜡并烧失;二是保持素坯在焙烧时不变形。填料应具有较强的吸附增塑剂的能力,在焙烧过程中不发生相变和烧结,且不与型芯产生化学反应。在国内,通常选用经1 400℃下保温4~6 h焙烧后的200~300目的工业氧化铝粉作填料。

填料中的一些碱土氧化物会影响烧成陶芯的质量,其中Na2O的影响最大。Na2O等含量过高会造成型芯方石英析出过多,影响硅基陶瓷型芯的烧成率。为了获得使用效果较好的填料,应去除这些杂质。但工业氧化铝粉仅通过煅烧是无法达到作为填料试用的要求的,必须通过硅基陶瓷型芯在焙烧过程中对Na2O等碱土氧化物的逐步吸收,并达到合适范围方可使用[13]。有专利采用化学纯MgCl2与工业氧化铝粉按一定比例混合后加水搅拌均匀,加热至1 400℃,保温2~4 h后自然冷却,可将Na2O减少至0.01%以下[14]。

2.6.3 炉温均匀性

顾国红[15]研究了焙烧炉温均匀性对陶瓷型芯性能的影响,通过对比用箱式炉和钟罩炉焙烧得到的陶瓷型芯,结果表明焙烧炉的炉温均匀性对烧成的陶瓷型芯性能的均一性有较大影响。使用钟罩式焙烧炉烧结得到的陶瓷型芯,在方石英含量、型芯抗弯强度以及收缩率等方面的均匀性,均优于利用箱式炉烧结得到的陶瓷型芯,这是由于钟罩式焙烧炉具有良好的密封性,发热元件更好地均匀分布于炉内,使得炉内各处的温度分布均匀。

3 结束语

硅基陶瓷型芯经过三十多年的发展,以其良好的使用性能和方便的脱除优势,已经成为了使用最普遍的陶瓷型芯,广泛地应用于Ni、Co基高温合金的精密铸造。据资料介绍,硅基陶瓷型芯占美国熔模铸造用陶瓷型芯的绝大多数,达到90%以上。目前,对硅基陶瓷型芯的研究集中于提高其生产稳定性和成品率。在提高硅基陶瓷型芯的综合性能方面,出现了添加纳米材料、纤维材料以及复合多元矿化剂等方法,收到了一定的效果。这些新思路和想法,都是基于其他材料的迅猛发展。正确、全面地认识硅基陶瓷型芯在焙烧过程中的析晶过程,掌握析晶规律,明确析晶对性能的影响,才能将新方法、新思路应用于配料、焙烧等工艺中,从而提高硅基陶瓷型芯的性能。美国专利4093017介绍的可用于1 550~1 600℃甚至1 650℃定向凝固的硅基陶瓷型芯就是最好的证明。

参考文献

[1]贺靠团.定向硅基型芯的预烧结[J].材料工程,1993,(3): 21-23.

[2]王毅强.硅基陶瓷型芯制备与性能分析[D].西安:西北工业大学,2005.

[3]唐亚俊,王景周,胡壮麒.添加30wt%ZrSiO4硅基陶瓷型芯高温特性的研究[J].铸造技术,1992,(1):11-15.

[4]徐智清.粉料粒度对定向空心叶片陶瓷型芯质量的影响[J].材料工程,1995,(5):29-31.

[5]贺靠团.定向硅基型芯生产使用中的重点问题[J].材料工程,1994,(2):44-45.

[6]潘继勇,韩绍娟,杨秋生,等.单筒溢流分级机的设计与应用[J].吉林建材,1998,(3):25-28.

[7]中国铸造协会.熔模铸造手册[M].北京:机械工业出版社, 2000:271.

[8]贺靠团,马德文,蒋殷鸿,等.空心叶片复杂硅基陶瓷型芯的粉料粒度[J].材料工程,1992,(1):34-35.

[9]田国利.硅基陶瓷型芯方石英含量与叶片浇注不露芯率的关系[J].材料工程,1995,(7):33-35.

[10]卡拉雪夫,等著.航空燃气涡轮发动机铸造涡轮叶片制造工程[M].桂忠楼,张鑫华,夏明仁,等译.北京:北京航空材料研究院,1998.

[11]郭新力,娄延春,黄国华,等.强化处理对硅基陶瓷型芯高温性能的影响[J].铸造,2012,61(11):1299-1302.

[12]赵宪涛,成来飞,张立同,等.强化对硅基陶瓷型芯高温强度的影响[J].热加工工艺,2012,41(1):1-4.

[13]张强.填料中Na2O含量对陶瓷型芯质量的影响[J].特种铸造及有色合金,2004,(4):52-53.

[14]北京航空航天大学.陶瓷型芯制造工艺:中国,92102055.4 [P].1993-10-06.

[15]顾国红.焙烧炉炉温均匀性对陶瓷型芯性能的影响[J].特种铸造及有色合金,2001,(3):54-55.

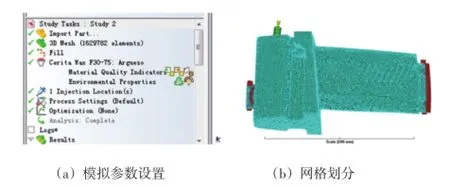

图8 模拟参数设置及网格划分

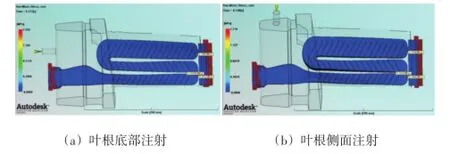

图9 浇口位置对射蜡时陶瓷型芯受力影响模拟

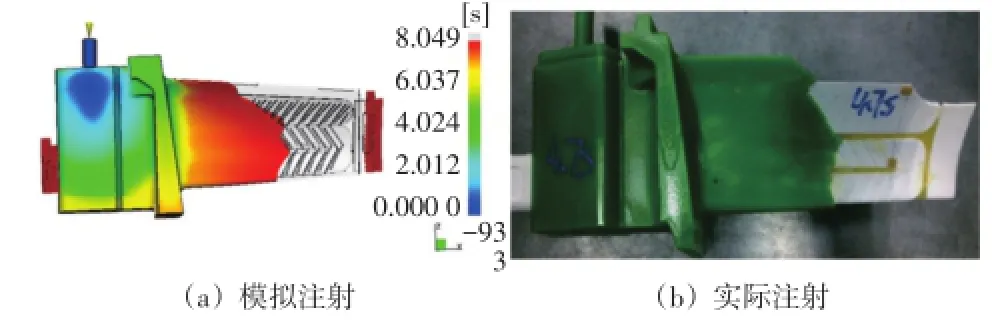

图10 流动前沿预测

4 结语

蜡模压制成型过程与注射成型过程极为相似;蜡模制品缺陷的发生与塑料制品亦可相互对应,可以将蜡模压制成型看作是注射成型的一个特例。普通薄壁均匀件充型模拟可以选用中面及双层面网格,对于壁厚尺寸变化较大的蜡模的充型模拟要采用3D网格分析,同时,考虑重力对充型的影响才能作更准确的分析。

Moldflow分析可以有效地预测蜡模成型过程中的收缩、变形、熔接线位置、困气、陶瓷型芯受力,对于优化压蜡工艺及改进蜡模模具设计具有较强的指导意义,如模具排气槽设置、最佳浇口位置、模具及胎模的反变形设计。

[1]李日.铸造工艺仿真Procast从入门到精通[M].北京:中国水利水电出版社,2010.

[2]ADRIAN S.SABAU.Alloy Shrinkage Factors for Invest⁃ment Casting Process[J].Metallurgical and Materials Transac⁃tions B,2006,37B,132-140.

[3]韩昌仁,周铁涛,柴增田,等.熔模精密铸造蜡模充型过程的数值模拟[J].特种铸造及有色合金,2001,(3):38-39.

[4]Jay Shoemaker.Moldflow设计指南[M].傅建,姜勇道,赵国平,译.成都:四川大学出版社,2010.

Research Progress of Manufacturing Process on Silica-based Ceramic Core

Wu Lin,He Jian,Zeng Hong,Yang Gongxian

(State Key Laboratory of Long-life High Temperature Materials,Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

Silica-based ceramic core is the most widely applied ceramic core in the investment casting field.The main factors that af⁃fect the property of the silica-based ceramic core are described,including the components and the particle size distribution of the ce⁃ramic powder,the ratio of the ceramic powder and the sintering process.And the related research progresses of these factors are intro⁃duced.

silica-based ceramic core,cristobalite,particle size,sintering

TG221

A

1674-9987(2016)04-0054-06

10.13808/j.cnki.issn1674-9987.2016.04.012

伍林(1985-),男,四川广元人,硕士,毕业于西北工业大学材料学专业,现主要从事重型燃机高温合金叶片用陶瓷型芯的开发工作。