某风电场齿轮箱损坏及原因分析

(东方电气风电有限公司,四川德阳,618000)

某风电场齿轮箱损坏及原因分析

王明军,郭雅克,梅国刚

(东方电气风电有限公司,四川德阳,618000)

在新建风电场时,合理的微观选址和机组选型有利于减小机组的交变载荷与疲劳损坏。风电机组工作在自然环境条件下,在不同的风电场,不同的机位,工况差别很大,风电场微观选址直接关系到部件损坏和机组寿命。机位之间风况差别很大的风电场,应根据不同机位的风况条件决定各个机位机组的叶片长度或机型。文章以某风电场为例,阐述风电场微观选址和机组选型对机组部件损坏的重大影响。

齿轮箱,湍流强度,疲劳损坏,叶轮直径

0 前言

在风电快速发展时期,不少风电场因急于上马,微观选址没有引起足够的重视,机位没有经过严格筛选或者欠考虑。有的风电场在微观选址时,机位即使进行了筛选,大都从降低投资成本和提高发电量方面考虑,而微观选址对机组寿命和部件损坏考虑较少;在机组选型时,往往注意到增加叶轮直径对增加发电量所带来的好处,而忽视了风电场极端风况、平均风速、风能密度和湍流强度等因素对机组部件造成的损坏。在风电场的实际运营过程中,不仅增加了机组的故障几率,而且,还经常出现大部件损坏现象,使风电场的长期运营成本大大增加。

1 微观选址不当造成机组部件损坏

风电场微观选址质量的高低,直接关系到风电场发电量、建设投资的成本以及机组的使用寿命,一个高质量的风电场微观选址,应在一定的范围内,使风电场发电量最大化,兼顾考虑降低机位的道路、吊装场地平整、集电线路等投资,同时应避免风电机组尾流、湍流过大以及因特殊地形造成对风电机组机械部件的损坏[1]。

1.1不同风电场齿轮箱损坏状况的比较

某风电场安装有某厂家82型1.5 MW风电机组28台,叶轮直径82 m,2011年3月机组完成调试并网运行,其中有一台机组不仅主轴轴承的端盖螺栓和弹性支撑螺栓等容易松动,而且主齿轮箱低速轴端盖螺栓还多次断裂,该机组报振动故障频繁。

2011年11月至2011年12月,先后3次出现齿轮箱端盖螺栓断裂现象,总共有8颗断裂,还有几颗出现了不同程度松动,造成主齿轮箱漏油非常严重。因主齿轮箱结构及空间限制,现场无法更换主齿轮箱端盖螺栓。2013年1月更换主齿轮箱后,2014年2月再次发生齿轮箱端盖螺栓断裂,该机组运行3年,更换2个主齿轮箱,每次齿轮箱的损坏部位均在齿轮箱端盖螺栓处出现断裂。断裂的螺钉均位于低速轴的正下方和侧下方。

故障机组的偏航齿轮箱也容易损坏,且损坏齿轮箱内部的多个齿轮断齿严重。当风速超过15 m/s时,时常会出现偏航液压刹车器刹不住车,该机组的功率曲线差和发电量较低,报振动停机频繁,故障率高。该机组的现场照片,如图1所示。

图1 故障机组的现场照片

另外,2012年2月,对该风电场的所有主齿轮箱进行了检查,60%以上的主齿轮箱端盖螺栓均出现了松动,其他机组的偏航齿轮箱也有损坏。然而,其他风电场的同型号、同批次82型机组,在运行同样时间之后,则未出现类似现象。

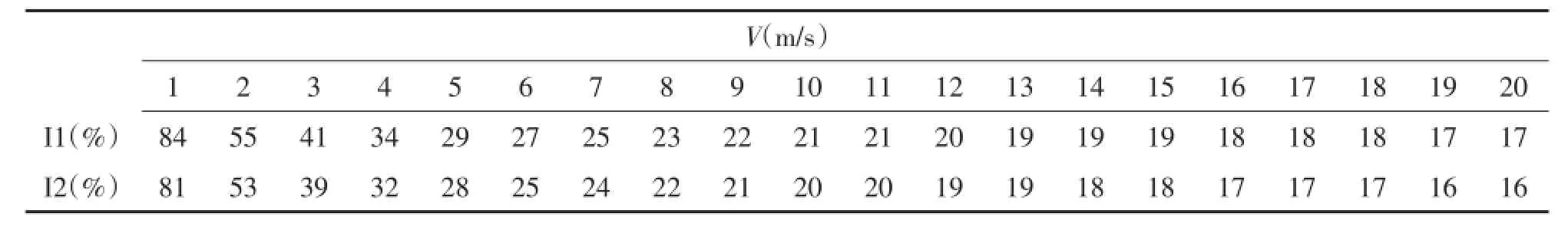

另一风电场(机组分布,如图2所示。轮毂中心高度处两个测风塔湍流强度,见表1)66台77型机组,主齿轮箱、偏航齿轮箱等与事故机组基本一致。

图2 另一风电场部分机组现场照片

表1 另一风电场实测的湍流强度值(2011年1月至2012年1月测风数据)

从表1中的湍流强度值可以看出,尽管湍流强度比IEC标准(2005版)中的A类安全等级(16%)还要高,但是,该风电场机组运行时间超过5年,未出现齿轮箱端盖螺栓断裂和偏航齿轮箱损坏,机组故障几率明显低于故障机组所在的风电场。

通过以上分析表明:事故机组所处机位的风况条件超出了该机位机型的安全设计等级。

1.2故障机组机位分析与主齿轮箱损坏

故障机组位于山坡旁的一侧,如图3所示,在山坡靠机位侧垂直挖陷,从塔筒中心到山坡垂面距离大约为10 m,山坡顶端高出塔基大约35 m,障碍物在塔基等高平面上的宽度大约为60 m,长180 m,轮毂中心高度65 m。山坡(障碍物)位于机组的主风方向,山坡是导致气流畸变的主要障碍物。当气流流过障碍物时,不仅产生很强的湍流,而且,导致风速沿塔筒高度方向变化很大。

图3 障碍物与故障机组的相对位置示意图

当风速较大时,在现场通过肉眼可观察到,叶片旋转到上面,叶片沿风向弯曲;叶片旋转到下面,叶片又逆风向弯曲。因此,此机位的风切变很大。叶片旋转到低处时,叶片受到的轴向风力较小;而叶片旋转到高处时,叶片受到的轴向风力较大。这大大加剧了叶轮平面所受到的横向、纵向不平衡载荷。当风向变化或机组偏航时,叶轮所受到的不平衡载荷增加,交变载荷进一步增大,该机组叶轮受到湍流的巨大冲击和阵风等不平衡载荷远大于其他机组。

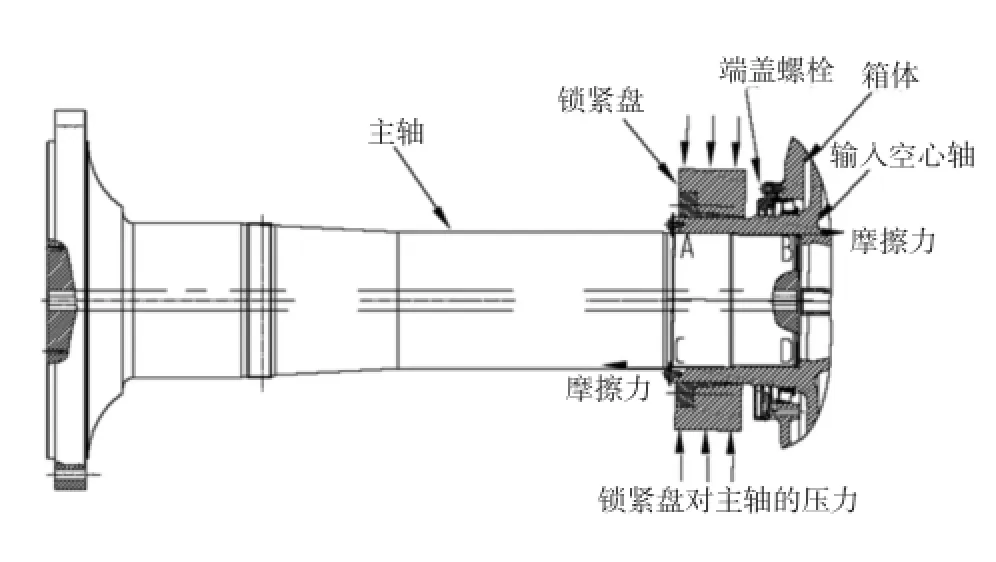

如图4所示,主轴与主齿轮箱采用锁紧套刚性连接,轴承端盖止口端顶紧轴承外圈,防止外圈轴向串动,端盖用螺栓固定于齿轮箱前箱体上。叶轮受到的交变载荷可以通过主轴传递到齿轮箱的轴承端盖上。叶轮在旋转过程中,当叶片每次通过叶轮的下部时,叶片受力会产生巨大变化,在叶轮上产生很大的交变载荷,主轴与齿轮箱前轴承内圈连接在一起,齿轮箱前轴承内外圈之间存在着一定的应变或间隙,而齿轮箱端盖与箱体之间没有相对位移或间隙。主轴上的交变应力通过一系列的中间环节最终传递到齿轮箱端盖螺钉上,齿轮箱端盖下部螺栓受到交变拉应力,因长时间这种交变应力的作用,齿轮箱低速端端盖螺栓处就会产生疲劳损伤,最终导致齿轮箱正下方和侧下方的螺栓断裂。

图4 齿轮箱端盖螺栓在主轴上位置

从理论上讲,障碍物是指针对某一地点存在的相对较大的物体。当气流流过障碍物时,由于障碍物对气流的阻碍和遮蔽作用,会改变气流的流动方向和速度,在障碍物的下游形成尾流扰动区,然后逐渐衰弱,在尾流区,不仅风速会降低,而且还会产生很强的湍流,对机组运行十分不利。所以在选址时,必须注意避开障碍物的尾流区[1]。比较理想的距离是扰动区的长度约为17H(H为障碍物高度),所以,在选址时,要尽量避开障碍物,一般应在10H以上[2]。由于机组的机位距离障碍物很近,因此,该障碍物形成的尾流干扰区对机组的运行产生的影响很大,造成机组部件损坏,如:主齿轮箱、偏航齿轮箱故障几率增加;由于障碍物对风的遮蔽作用,使机组的功率曲线变差,发电量降低。

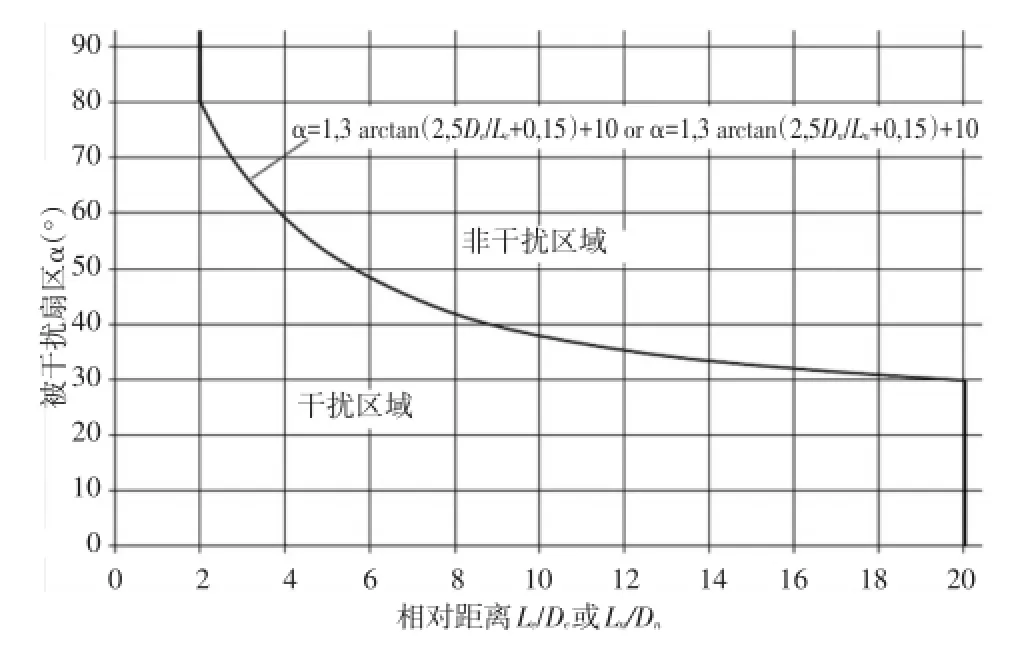

当来流从障碍物方向通过时形成的尾流干扰区域很大,干扰区域的计算还可以通过IEC标准进行定量计算。IEC 61400-12-1要求有巨大障碍物的扇区必须排除,见图5。需要考虑的尺寸有:距离障碍物的实际距离Le和等效风轮直径De。

障碍物的等效风轮直径定义为[3]:

式中:

De—等效风轮直径;Ih—障碍物的高度;Iw—障碍物的宽度。

通过式(1)也可验证,故障机组所选机位处于障碍物形成的尾流干扰区。由扰流产生强大的交变载荷是造成机组主齿轮箱等部件损坏的主要原因。

图5 障碍物形成的干扰区域图[3]

2 湍流强度与机组部件损坏

风电机组容易受到疲劳载荷的严重影响。由风剪切力、偏航误差、轴倾斜、塔架阴影和湍流引起循环叶片平面载荷。因此,许多风电机组部件的设计都取决于疲劳载荷而不是极限载荷[4]。

短期平均风速的波动或湍流会对载荷设计产生主要影响,因为,这是极端阵风载荷和大部分疲劳载荷的来源,叶轮转动会不断产生局部剪切阵风,使叶片的疲劳载荷加剧[4]。

由于风电机组运行在复杂和多变恶劣的环境下,所以,机组所承受的载荷情况也是非常复杂的,不同的载荷情况对于机组各个部件的受力情况都有不同的影响,而确定载荷情况对于后续的设计来说是非常重要和基础性的工作[5]。

在不同的环境条件下,机组的启动和停止、发电机及变流器的接通和脱开、偏航和变桨距机构的启停以及机械刹车的投入等引起的瞬态载荷次数不同,风电机组的运行和控制产生的冲击载荷不同。由于事故机组所在的风电场风况变化和湍流强度较大,从而造成60%以上的主齿轮箱端盖螺栓都出现了松动。

不同的机位,因风况和环境条件不同,机组所受到的动态载荷差异很大[6]。由于故障机组所受到的动态载荷远比其他机组大,所以,主齿轮箱更容易损坏。

3 故障机组偏航齿轮箱损坏及发电量低分析

偏航液压刹车器固定在偏航轴承内圈上,与机舱固定在一起;偏航刹车盘在偏航轴承外圈上与塔筒固定在一起。当机组停止偏航,偏航液压刹车器和偏航电机的电气刹车器均处于制动状态,偏航液压刹车器制动,在偏航刹车盘上产生足够的摩擦扭矩使机舱与塔筒处于相对静止状态。因此,在正常情况下,机舱与塔筒之间没有相对运动。偏航齿轮箱高速轴端与偏航电机主轴连接在一起,固定在机舱端的偏航电机的电气刹车虽然处于闭合状态,但是偏航齿轮箱内部各齿轮不会受力。当机组故障或停机,且液压站处于失压状态时,通过偏航电机的电气刹车使机舱固定,阻止机舱沿塔筒轴向转动,这时,因叶片处于顺桨位置,叶轮所受到沿塔筒轴向的旋转力小,因此,无论机组运行还是停机时,偏航齿轮箱内部各齿轮不受力或受力很小。

由于障碍物等因素的作用,故障机组所处机位的风况变化大、湍流度大。而叶轮直径相对较大。当机组运行过程中,叶轮处于开桨状态,风速较高且偏航停止时,偏航液压刹车器产生的制动扭矩不足以抵抗叶轮沿塔筒轴向的旋转扭矩,即:偏航液压刹车器刹不住车,不能使机舱完全静止,在塔筒轴向有旋转运动,巨大的脉动载荷以及强大的冲击载荷就会传递到偏航齿轮箱内部的每一个齿轮上,在偏航齿轮箱内部的齿轮受力严重,在交变载荷和挤压的作用下,造成偏航齿轮箱内部多个齿轮断齿,导致偏航齿轮箱损坏。

所以,障碍物等因素造成故障机组所在机位风况变化频繁,机组报振动停机次数多,机组的故障率很高。

由于阵风和湍流等原因造成故障机组功率曲线差,且发电量低。一方面,由于阵风的作用,风的变化速度较快,叶轮惯性很大,使得叶轮转速不能紧跟风速的变化,从而偏离最佳叶尖速比,造成风电机组的效率降低,功率曲线变差[7],发电量低。

另一方面,湍流强度是描述风速随时间和空间变化的程度,反应脉动风速的相对强度。湍流强度越大,风电机组的满负荷发电风速越高,对功率曲线的影响也就越大[7],从而造成故障机组效率低、功率曲线差。因障碍物在主风方向,由于障碍物的阻挡作用,叶轮获得的能量少,发电量低。

4 可能的处理方案

由于障碍物与风电场风况原因使机组的齿轮箱屡次损坏,故障频发,为了避免部件的疲劳破坏,延长机组寿命,在对机位的环境因素进行充分评估的条件下,并考虑到机组所能承受的湍流强度,可采取以下措施:

(1)在原址上将该机型换成适应湍流强度级别更高或叶轮直径更小的机型(如:70/77型风电机组);

(2)将该机组移到湍流强度较小的机位;

(3)由于湍流强度受地面障碍物和地面粗糙度影响较大,塔筒高度增加,机组的有效湍流强度减小。因此,在机位基础和塔筒强度允许的条件下,适当增加塔筒的高度,把有效湍流强度降低至机组允许的范围之内;

(4)通过主控制器程序限定机组运行方位,机组仅在湍流强度较小的方位运行,禁止机组偏航到湍流强度与不平衡载荷大的方位运行。

5 结语

国内外的经验教训表明,由于风电场选址的失误造成发电量损失和增加维修费用等将远远大于对场址进行详细调查的费用。因此,风电场选址对于风电场的建设是至关重要的[8]。

故障机组因微观选址不当,主风方向的障碍物使机组的湍流强度和叶轮不平衡力大大增加,再者,机组的叶轮直径较大,进一步加剧了故障机组的部件损坏和故障几率。

新建风电场时,应重视风电场微观选址和机组选型。在考虑叶轮直径对增加发电量所带来的好处的同时,还应充分考虑机组的安全等级要求;在风电场微观选址时,应重视风电场湍流强度的实际测量,当风电场机位湍流强度超过了IEC标准A类湍流强度安全要求时,一般不应安装风电机组,或进行特殊设计,以减少机组的故障几率、大部件损坏,延长机组的使用寿命,降低风电场的长期度电成本。

[1]钟素梅.风电场的机组选型与场址选址工作探讨[J].中国西部科技,2011,10(6):45-46.

[2]于力强,苏蓬.风电场选址问题综述[J].中国新技术新产品, 2009,(7):156.

[3]国际电工委员会.风轮:第12部分:风轮发电的动力性能测试IEC61400-12-1-2005[S].2005.

[4][美]Tony Burton,等.风能技术[M].武鑫,等译.北京:科技出版社,2007.

[5]王志新.现代风力发电技术及工程应用[M].北京:电子工业出版社,2010.

[6]章凯,刘玮,董德兰.风电场风电机组有效湍流强度超标处理方式的技术方案探讨:陕西省新兴能源与可再生能源发展学术研讨会论文集[C].西安:陕西省科学技术学会,2011.

[7]王明军,高原生.风力发电机组实际运行功率曲线影响因素分析[J].风能,2013,(4):74-79.

[8]黎作武,贺德馨.风能工程中流体力学问题的研究现状与进展[J].力学进展,2013,(43):472-525.

Damage and Cause Analysis of a Wind Farm Gearbox

Wang Mingjun,Guo Yake,Mei Guogang

(Dongfang Electric Wind Power Co.,Ltd.,Deyang Sichuan,618000)

In the new wind farm,the reasonable selection of micro-sitting and type of WTG will be benefical to reduce alternating load and fatigue damage of the unit.Wind turbines work under natural environmental conditions,whose working conditions vary greatly in different wind farms,different seats.Micro-sitting of wind farms is directly related to component damage and life time of WTG.Wind conditions vary greatly among different seats in the wind farm,the type of the WTG or the length of the blade should be determined ac⁃cording to wind conditions of the respective seats.This paper takes a wind farm as an example,and describes a major impact for com⁃ponent damage in micro-sitting of wind farms and the type selection of WTG.

gearbox,turbulence intensity,fatigue damage,impeller diameter

TK83

B

1674-9987(2016)04-0070-05

10.13808/j.cnki.issn1674-9987.2016.04.015

王明军(1967-),男,高级工程师,1991年毕业于沈阳工业学院机械工程系机制工艺与设备专业,2006年获得西安交通大学热能与动力工程专业工程硕士学位,现主要从事风力机组的现场技术、服务和培训工作。