注塑成型软件在燃机叶片蜡模成型过程中的应用

赵代银,杨功显,曾洪,杨照宏,林雨

(1.东方汽轮机有限公司长寿命高温材料国家重点实验室,四川德阳,618000;2.北京联迅创成科技有限公司,北京,430081)

注塑成型软件在燃机叶片蜡模成型过程中的应用

赵代银1,杨功显1,曾洪1,杨照宏1,林雨2

(1.东方汽轮机有限公司长寿命高温材料国家重点实验室,四川德阳,618000;2.北京联迅创成科技有限公司,北京,430081)

文章采用Moldflow软件模拟了燃机精密铸造叶片蜡模成型过程。通过注射实验发现,模拟结果与试验结果具有较好的一致性。通过Moldflow软件可以有效地给出精铸蜡模模具优化设计方案,同时可有效地预测蜡模的收缩和变形,以及陶瓷型芯在射蜡时的受力,从而对改进工艺方案提供指导。

注塑成型,精密铸造,蜡模,Moldflow,变形

0 引言

燃机高温合金叶片制造是工业制造业皇冠上的明珠,由于内腔冷却气道极为复杂,铸造难度较大,冶金缺陷及变形很难有效解决。目前,采用Procast软件可以有效地进行浇注系统设计[1],改善铸造缺陷。但是,对于蜡模成型过程模拟,目前还没有系统有效的研究。国外Sabau[2]通过Pro⁃cast模拟了蜡模的充型及变形过程,结果与实际存在较大差距。北航的韩昌仁[3]针对蜡模充型过程模拟编制了软件,但没有商业化应用。笔者借鉴Moldflow在注塑成型行业的成功应用案例,类比蜡模压注成型与注塑成型的共同点,第一次将其移植到蜡模成型模拟、蜡模制备工艺优化及模具设计指导,具有较强的现实意义。

1 注塑成型与压蜡过程对比

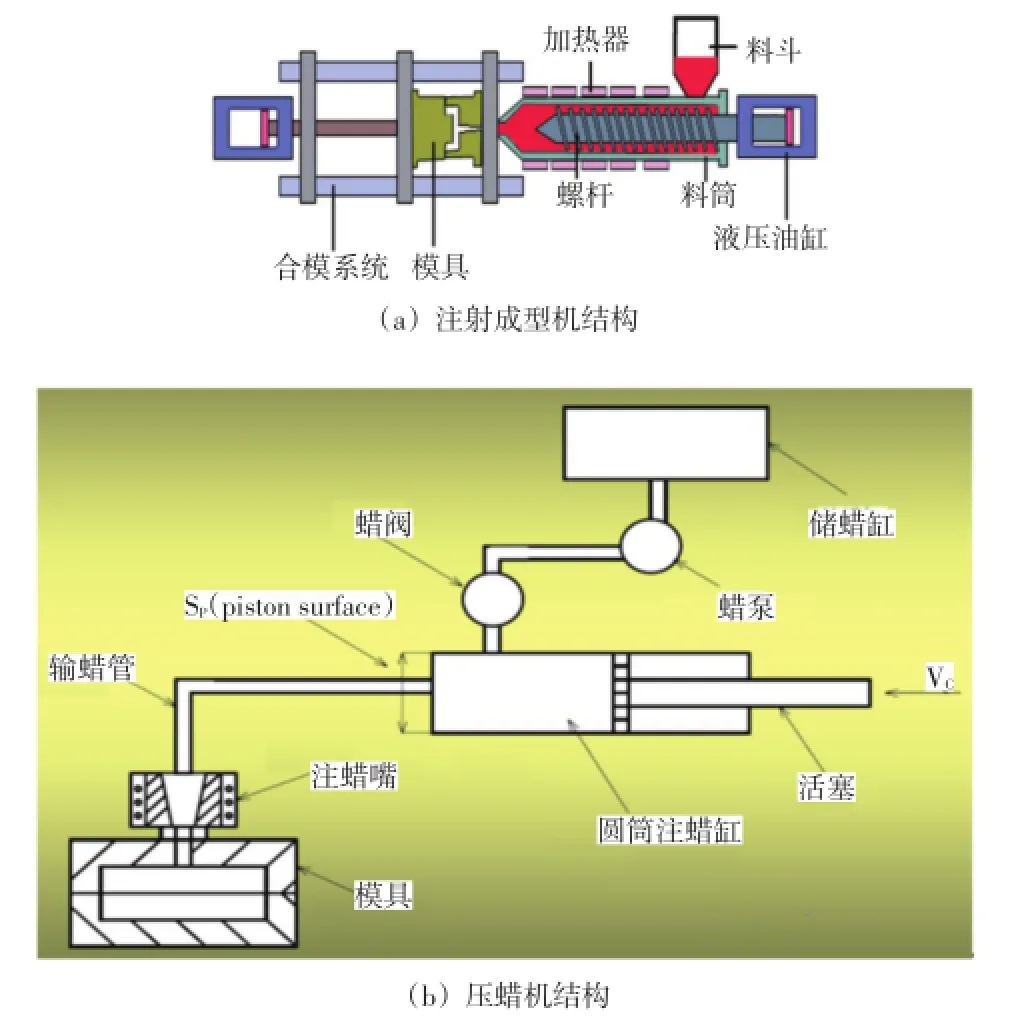

图1示出了注射成型机与压蜡机的结构对比,可以看出,注射成型机是将料斗里的塑料颗粒在料筒熔化,然后采用液压油缸产生的推力推动螺杆旋转前进,进而将熔融态塑料挤压进入模具型腔,得到成型塑料制品。压蜡机是采用化蜡器熔化蜡料,蜡液进入储蜡缸保温,然后由蜡泵抽入圆筒注射缸,通过液压推动活塞将蜡液从注射缸沿保温输蜡管和注蜡嘴打入模具型腔,得到蜡模。注塑成型所采用的模具一般为左右分模,而蜡模模具一般为上下分模。两者唯一也是最大的差别在于注射成型机采用螺杆而压蜡机是通过活塞推进产生流量及压力。

图1 注射成型机与压蜡机机械结构对比图

表1 制品控制参数对比

表2 缺陷对比

从表1可以看出,注射成型机与压蜡机制品控制参数均能一一对应。从表2示出的塑模及蜡模产品的缺陷来看,塑模与蜡模的主要缺陷亦能对照起来,仅仅是提法有所不同。因此,注塑工艺与压蜡工艺控制几乎是相同的,产品缺陷发生的时候,解决办法也可相互借鉴。唯一不同的是注塑成型主要是针对塑料,粘度较大,使用的注塑压力一般在140 bar左右;而压蜡成型主要针对蜡料,粘度较低,使用的注射压力在30 bar左右。因此,采用Moldflow软件进行蜡模成型过程模拟是完全可行的。需要注意的是,注塑成型一般都采用热固性材料,出模后样品快速冷却,后期变形较小;而蜡料属于热塑性材料,蜡模压制出模后,冷却过程缓慢,后期变形较大。本文利用Moldflow软件分别对实心蜡模及带陶瓷型芯蜡模成型过程进行了模拟。

2 某重型燃机实心动叶片蜡模成型过程模拟

2.1分析前处理

模拟对象为某重型燃机实心动叶片,蜡模外形尺寸约为50 mm×150 mm×500 mm,厚度从叶根至叶身呈现递减趋势。将IGS格式的叶片模型,导入Moldflow软件中,由于实际生产中叶片蜡模发生的变形量在3 mm左右,因此选用基于中面网格的翘曲分析方法,该方法可以进行大变形分析。为提高分析准确性,对网格交叉、纵横比等存在问题进行优化,以减少网格缺陷。最终网格数据为:单元数19 745个,节点数9 762个(见图2),网格匹配度90%,符合翘曲分析网格匹配度大于85%的要求。材料选用材料库里面现有的F30-75蜡料,分析方式选用了最适合作翘曲分析的分析序列:充型+保压+冷却+翘曲。

图2 叶片网格划分

2.2蜡模充型过程模拟

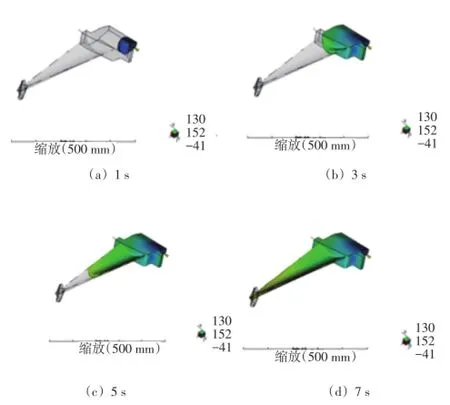

蜡液充型优先选择阻力最小的路径[4]。因此,蜡液首先选择模具温度较高、横截面较大的路径流动。从图3也可以看出,蜡液首先充满厚大的叶根部分,然后再从叶根往叶身推进直至完全充满叶顶。图4示意了采用压蜡机的射蜡时间控制功能获得的不同时间蜡模的充型路径图,注射时间分别为1 s,3 s,5 s,7 s,充型结果基本印证了模拟分析,唯一的差别在于,由于蜡模模具沿叶根厚度方向分型,受重力影响,蜡液先充满叶根的下模部分,随着充入型腔蜡液体积的增加,逐步充满叶根,建立初步的压力,推动蜡液由叶根挤入叶身。同时,由于中面网格分析中不能设置重力加载分量,因此,模拟注射忽略了模具的位置对蜡液流动的影响。重力作用下蜡模注射分析可以选用3D网格分析,勾选“模拟重力影响”即可,但这时无法进行大变形分析。

图3 蜡模充型过程

图4 蜡模实际充型过程

2.3蜡模收缩预测

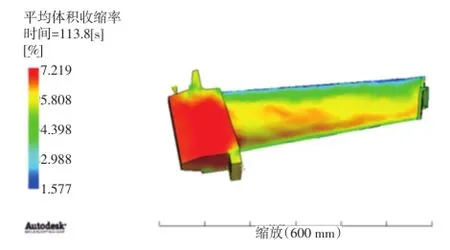

图5示出了采用Moldflow获得的蜡模收缩模拟结果,从图5可以看出,蜡模收缩与蜡模壁厚有关,由于蜡模是热的不良导体,因此壁厚越大,蜡模收缩越严重。排气边收缩最小,体收缩在1.58%,线收缩在0.50%左右;叶根位置收缩最大,达7.3%,线收缩在2.7%左右,与实际蜡模测量结果比较吻合。

图5 蜡模收缩分析

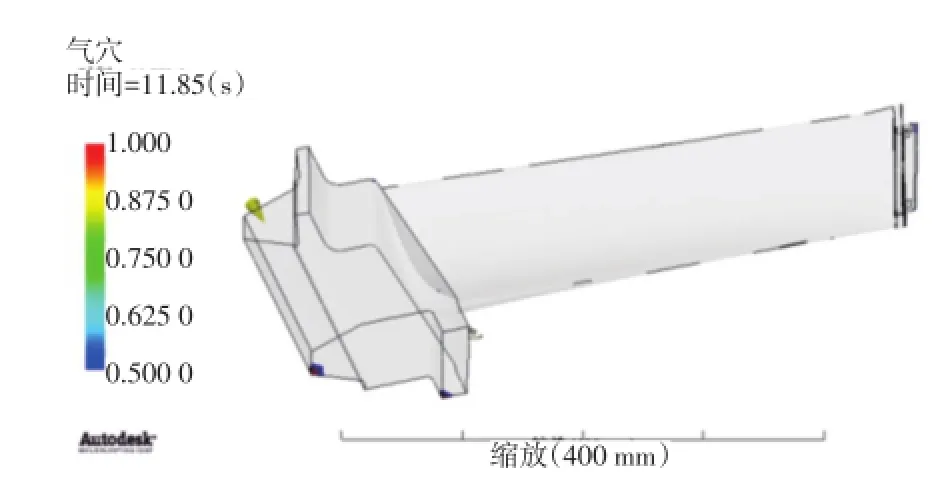

2.4模具卷气预测

模具排气不畅会造成蜡液在流动过程中卷入气泡,如果气泡在蜡模内部,由于气泡压力较大,在蜡模起模后会发生鼓包缺陷;如果气泡位于蜡模表面,易造成蜡模表面气泡缺陷;如果模具内未排尽空气较多,还会造成蜡模局部未充满的缺陷。从图6模拟分析结果看,模具凹角处容易造成气穴,说明在该位置模具要单设排气槽,根据经验值,排气槽尺寸为0.03~0.05 mm(高)×10 mm(宽),模具增加排气槽后,蜡模该处气泡缺陷可得到消除。

图6 模具气穴分析

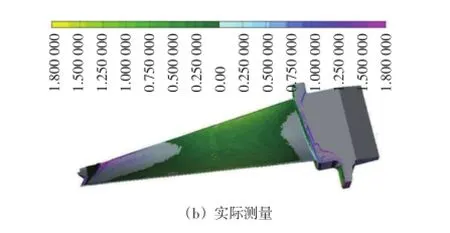

2.5蜡模变形预测

精密铸造叶片最难解决的问题之一便是变形,而蜡模变形占整个产品变形的50%以上。蜡模变形主要发生在两个阶段。第一阶段,蜡模在模具内成型中由于蜡模注射温度、压力、保压时间设置不合理造成蜡模不同部位冷却速率不同,因非均匀收缩而变形。目前国内精铸模具基本都没有考虑模具的内置加热及冷却装置。第二阶段,蜡模取出后在没有矫形胎具下的自由冷却。在Moldflow进行变形分析时,不设置约束条件,因此,蜡模处于自由状态,模拟蜡模取模后的收缩变形情况。从图7(a)可以看出,蜡模沿着Z向发生了翘曲变形,最大变形量在2.3 mm。采用相同的工艺压制了叶片蜡模,采用海克斯康激光扫描仪测量了蜡模变形,结果如图7(b)所示,绿色部分为增肉,即蜡模相对理论模型向上变形,蓝色部分为缺肉,即蜡模相对理论模型向下变形。可以看出,沿着Z向看去,叶片发生了逆时针的扭转,同时沿着Z向发生了翘曲变形,最大变形量1.5 mm左右。从模拟结果与实验结果的对照可以看出,叶片变形趋势相同,仅仅数量上有所差别,这源于冷却环境的差异。

图7 蜡模取出后收缩变形过程及实际变形测量

3 某重型燃机空心叶片蜡模成型过程模拟

燃气轮机大部分叶片出于冷却设计的考虑均为空心叶片,而空心叶片则是通过陶瓷型芯成型。陶瓷型芯在蜡模压制过程中的合格率直接制约了空心叶片的制造成本。而80%的精铸过程陶瓷型芯断裂发生在蜡模压制阶段。因此,通过模拟射蜡时陶瓷型芯的受力可以降低陶瓷型芯在射蜡时的断裂风险。

选择某重型燃机空心动叶片作为模拟对象。由于陶瓷型芯及空心叶片呈现复杂变截面的几何特征,采用3D网格以提高模拟精度。将蜡模及陶瓷型芯的装配体文件X-T格式导入Moldflow中,并将蜡模网格选中定义为零件属性,将陶瓷型芯的网格文件选中定义为型芯属性,网格总数为162万;材料选择F30-75蜡料,如图8(a)所示。图8(b)示意了网格划分的结果,其中与实心蜡模模拟不同的是,选择陶瓷型芯露出蜡模部位的芯头网格,定义为全约束,即在射蜡过程中陶瓷型芯芯头起固定作用。在求解器设置中,勾选了重力分析选项。首先,模拟了浇口位置对陶瓷型芯受力的影响。图9示意了不同位置注射下陶瓷型芯的受力,可以看出无论采用叶根侧面还是底面注射,陶瓷型芯在铸件盖板形成部位的小圆柱均承受较大的应力:从底面注射时,陶瓷型芯上的小圆柱受力0.47 MPa;从侧面注射时,该部位受力为0.43 MPa。因此在蜡模模具设计时,选择从叶根侧面注射,可能有助于降低陶瓷型芯在射蜡时的开裂风险。模具制造完成后,进行带陶瓷型芯蜡模的压制,结果如图10(b)所示,并与图10(a)对应的模拟结果进行了对照,发现蜡模注射过程中流动前沿的形状基本与模拟一致。

Application of Injection Molding Software in Wax Pattern Processing

Zhao Daiyin1,Yang Gongxian1,Zeng Hong1,Yang Zhaohong1,Lin Yu2

(1.State Key Laboratory of Long-life High Temperature Materials,Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000;2.Beijing United Xun Gen into Science and Technology Limited Company,Beijing,430081)

The wax pattern processing of investment casting of gas turbine blade has been simulated by Moldflow software.The simula⁃tion result has a good consistency with experimental results.It indicates that Moldflow software is useful to opitimize the design of wax pattern mould and to predict the trend of wax pattern shrink factor,deformation and ceramic core stress distribution during injection, which is also helpful to improve processing technologies.

injection molding,investment casting,wax pattern,Moldflow,deformation

TG249,TP311

A

1674-9987(2016)04-0046-04

10.13808/j.cnki.issn1674-9987.2016.04.010

赵代银(1986-),男,硕士,工程师,毕业于北京科技大学材料加工工程专业,主要从事研究重型燃机透平叶片精密铸造技术的工作。