轴向间距对两级轴流风机失速先兆的影响机制

张 磊, 袁 威, 王松岭, 张 倩

(华北电力大学 电站设备状态监测与控制教育部重点实验室,河北保定 071003)

轴向间距对两级轴流风机失速先兆的影响机制

张 磊, 袁 威, 王松岭, 张 倩

(华北电力大学 电站设备状态监测与控制教育部重点实验室,河北保定 071003)

基于节流阀函数以及SSTk-ω湍流模型,对某电站两级动叶可调式轴流风机的非定常失稳过程进行数值模拟,分析了3种轴向间距对风机失速先兆起始位置、表现形式以及失速三维非定常演化过程的影响机制.结果表明:风机稳定运行范围随着轴向间距的缩短得到拓宽;不同轴向间距下,第二级动叶内首先出现失速先兆,且失速先兆表现形式相同,均为突尖型;轴向间距增大时,失速先兆从第二级动叶传播至第一级动叶所用时间增加;轴向间距对叶顶间隙分离涡的产生具有重要影响,轴向间距较小时,分离涡主要由相邻流道的泄漏流绕过尾缘附近反向流入流道并与主流相互作用形成,轴向间距较大时分离涡的形成主要与叶顶间隙的泄漏流有关.

轴流风机; 分离涡; 轴向间距; 失速先兆

轴流风机作为电站常用的轴流增压式叶轮机械,其内部流动为黏性、非定常的三维运动,在运行过程中经常会出现流动分离、旋转失速、喘振、叶片颤振等失稳现象,其中旋转失速和喘振限制机器的稳定工作范围,影响运行可靠性.失速现象是机器在设计与调试中实现各级匹配的主要障碍,并经常在过渡态或非设计工况运行中导致灾难性事故.一旦旋转失速出现,叶片承受长时间振动应力将导致压气机转子叶片寿命降低.失速先兆的研究是探索旋转失速机理的重要组成部分[1-2],因此研究叶轮机械失速先兆的诱发机理对轴流风机的安全运行具有重要的工程意义和应用价值.

失速先兆的规律性认识是实现失速主动控制的第一步,控制的有效性与失速先兆的认识程度密切相关[3-4].20世纪80年代Moore等[5-6]发展了压缩系统失稳的线性和非线性模型,得到压气机气动稳定性与沿周向传播的失速先兆发展的相关性.Day[7]首先在实验中发现尖脉冲失速先兆现象,并对这种现象进行了详细研究,发现当叶顶间隙较小时会出现尖脉冲失速先兆.刘震雄等[8]以经典Moore-Greitzer模型为基础,推导了含紧连阀的Moore-Greitzer三阶数学模型,并运用反推法构造旋转失速控制系统,通过仿真证明该系统对失速控制的有效性.张磊等[9]利用Ansys软件对旋转失速工况下的风机叶轮进行流固耦合研究.

轴向间距对旋转式机械的流场稳定性影响较大,很多学者对这方面进行了研究.Inoue等[10]研究了压气机3种轴向间距下小尺度扰动和大尺度扰动诱导旋转失速的动态过程,结果表明扰动波的演变过程与动静叶间距有很大的关系.Kikuchi等[11]利用实验和模拟的方法,发现静叶附近的尾流扰动和壁面附近的二次流随轴向间距的增大而扩展.随后Funazaki等[12]得到静叶附近的尾流扰动和静叶流道内二次流是影响级内流场特性的关键因素,轴向间距与级内气动性密切相关.Gaetani等[13]通过实验发现透平机械内分离涡发生强度与轴向间距有关,轴向间距影响级内尾流扰动和主流的混合强度.李传鹏等[14]发现轴向间距对压气机失速点的流量系数影响很大,转静子轴向间距减小,压气机失速推迟,并且压气机刚进入旋转失速的模态与轴向间距有关,轴向间距较大时,压气机首先进入多团全叶高旋转失速.周莉等[15]针对不同轴向间距下涡轮级内非定常流动进行了数值模拟,研究表明轴向间距对转子内流动的非定常性有很大影响.

目前,针对轴向间距对旋转机械的影响主要集中在压气机方面,而研究轴向间距对轴流风机失速诱发机制的影响较少.笔者基于并行计算平台,利用Fluent软件对不同轴向间距下两级轴流风机的三维非定常失稳过程进行数值模拟,研究级间轴向间距对失速诱发机制的影响规律.

1 数学模型

1.1 风机几何模型和网格划分

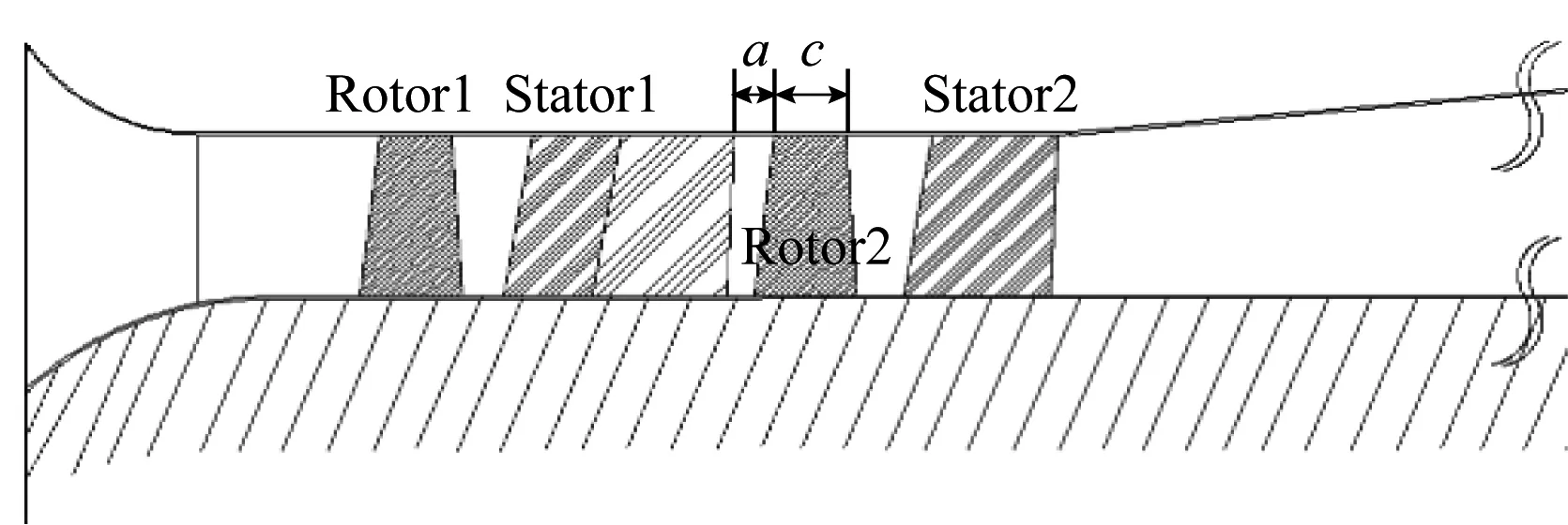

以某电站两级动叶可调式轴流风机为研究对象,其结构共包括6部分:入口集流器、第一级动叶、第一级静叶、第二级动叶、第二级静叶以及出口段.图1为轴流风机的几何模型,其中Rotor1、Rotor2分别代表第一、第二级动叶,Stator1、Stator2分别代表第一、第二级静叶.具体参数见表1.

图1 轴流风机几何模型

结构参数数值转速/(r·min-1)1490入口直径/m2.312出口直径/m2.305动叶片数24静叶片数23轮毂比0.668转子直径/m1.778

改变轴流风机中第一级静叶与第二级动叶间的距离以获得3种轴向间距,如图2所示,其中a表示第一级静叶中长叶片与第二级动叶的轴向间距,c表示第二级动叶的轴向弦长.所选取的3种轴向间距的具体数据见表2.

图2 风机级间距几何位置示意图

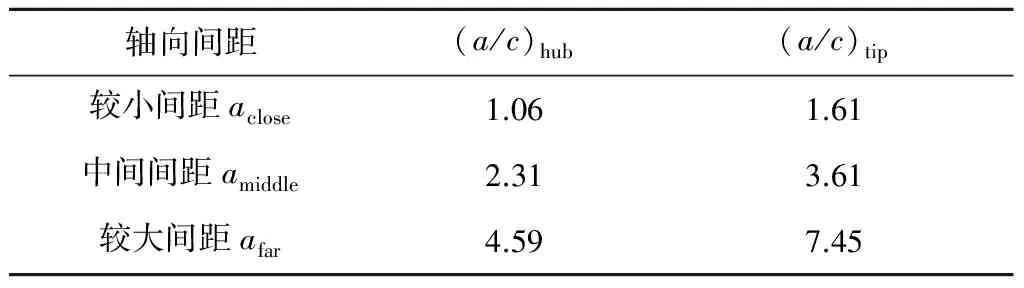

因轴流风机结构复杂,利用ICEM CFD软件对风机进行分块网格划分,为了保证网格质量,动叶片表面附加边界层网格,并对叶片前后缘、叶顶间隙等局部区域进行加密.动叶片表面网格划分及叶片前后缘局部放大图如图3所示.

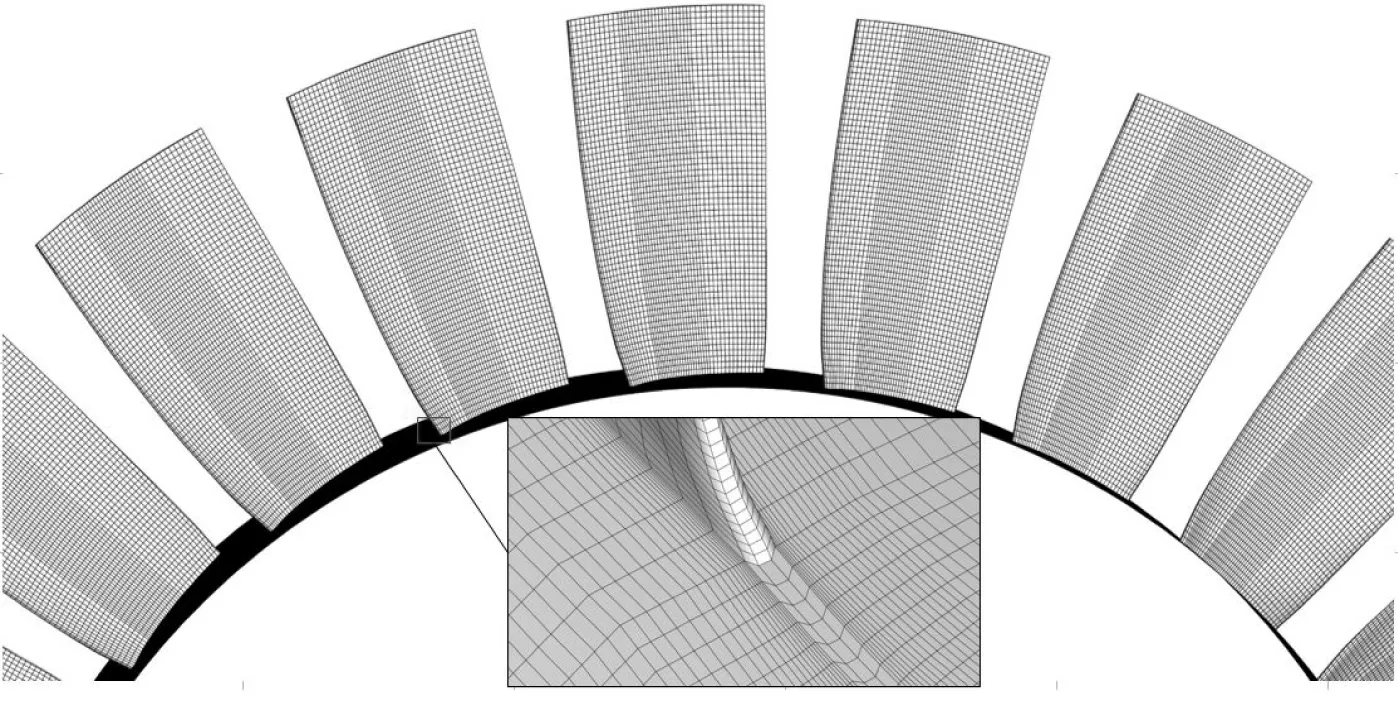

为尽可能减小网格数对模拟结果的影响,进行网格无关性验证.分别选取网格数约为185万、302

表2 不同级间距取值

图3 风机动叶片表面网格划分

万、487万、543万和694万5种情况进行稳态计算,具体结果见图4.考虑到计算精度和计算时间,最终选择网格数为543万.为使各轴向间距下模拟结果横向对比时,不考虑网格数量差异性,在网格划分时,保证不同轴向间距下各部分以及整机网格的一致性.以轴向间距为(a/c)tip=1.61的两级轴流风机模型为基础,绘制3种轴向间距下的几何模型,具体网格数据见表3.

图4 全压-体积流量性能曲线

1.2 数值计算方法

控制方程采用雷诺时均Navier-Stokes方程,紊流模型采用SSTk-ω湍流模型.计算区域的入口选取集流器入口截面,边界条件设置为压力入口,参考压力为0.计算区域出口选取扩压器出口截面,边界条件为压力出口,稳态计算时给定出口压力参考值,

表3 不同轴向间距下的网格数

非稳态计算时出口加载节流阀模型,使用编写的UDF自定义函数实现迭代.稳态计算时,动叶轮区域采用多重坐标参考系,非稳态计算时,动叶轮区域采用滑移网格模型,旋转壁面转速为1 490 r/min.风机各部分采用交界面(interface)边界条件连接,其他区域采用壁面无滑移边界条件.

1.3 节流阀模型

节流阀模型是目前关于风机及压气机失稳流场计算的主要模型之一.1989年,Cumpsty[16]提出了3种节流阀模型,He等[17-18]在此基础上采用节流阀模型成功地模拟了旋转失速现象.之后,蒋康涛等多位学者[2,19-22]采用该模型研究了风机或压气机内的旋转失速现象.

建立包含轴流风机及节流阀的失速模型,即风机和节流阀直接相连,忽略气腔的储存效应和工质的惯性效应,整个通风系统的工况由风机性能曲线和节流阀节流线的交点确定.节流阀处在风机出口和外界环境之间,用节流阀函数确定二者的关系.考虑到风机内部流动为不可压缩流动,本文的节流阀函数表达式为

(1)

式中:pout为出口背压;pin为环境大气压力;k0为常数;k1为阀门开度;ρ为空气密度;U为出口轴向气流速度.

通过设定k0值,使得节流阀初始工况时的阀门开度k1为1,随着阀门开度k1的减小,阀门流量减少,逐步逼近旋转失速现象的发生,直至k1趋向于零使阀门完全关死.

2 计算结果及分析

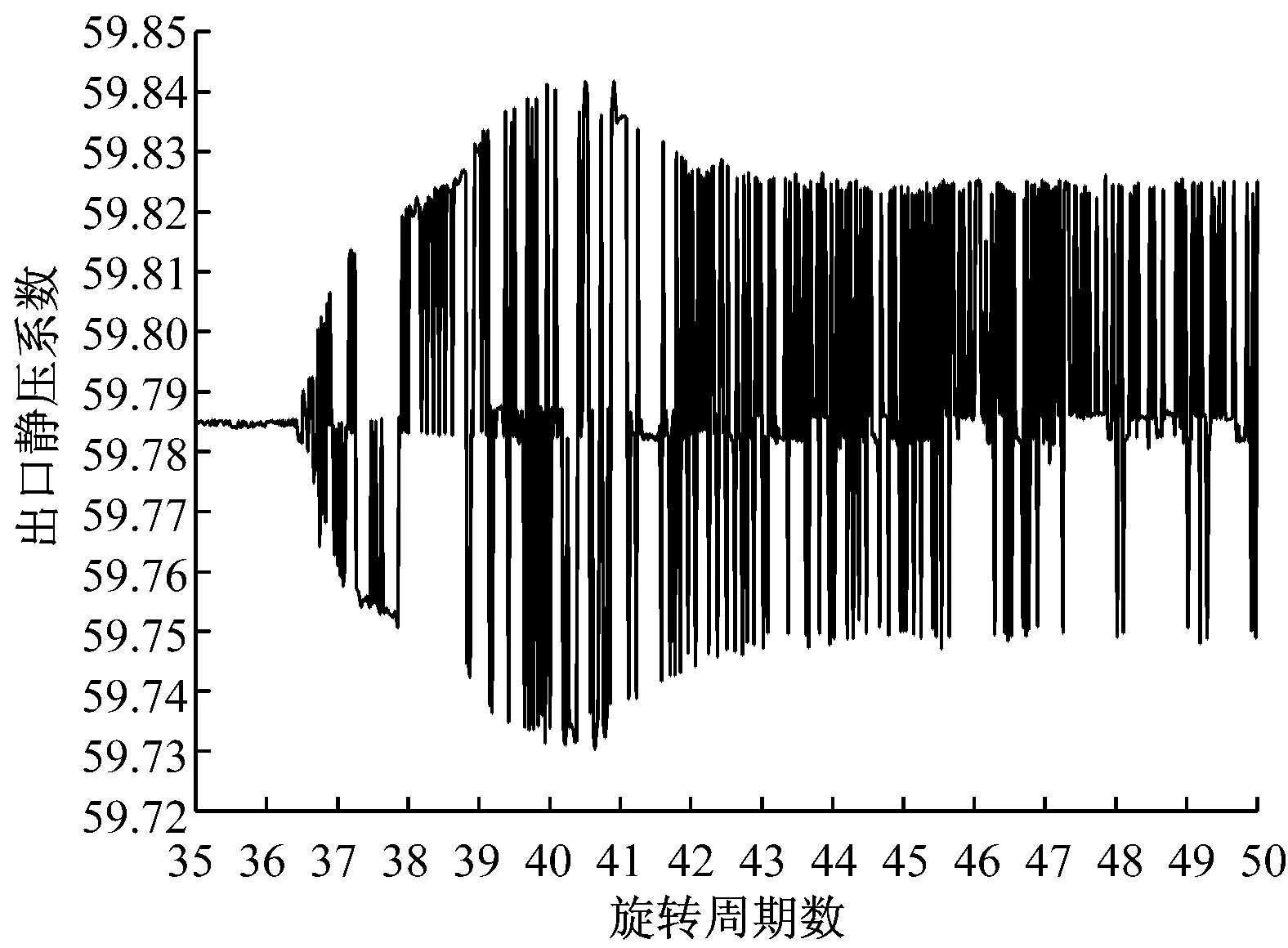

2.1 风机出口静压时域特性

为分析失速过程中风机出口静压相对出口速度的变化规律,引入了出口静压系数.出口静压系数表示出口压力变化的无量纲数,能准确表征风机出口流体的紊流程度,其表达式为

(2)

2.2 监视点分布及相对速度分析

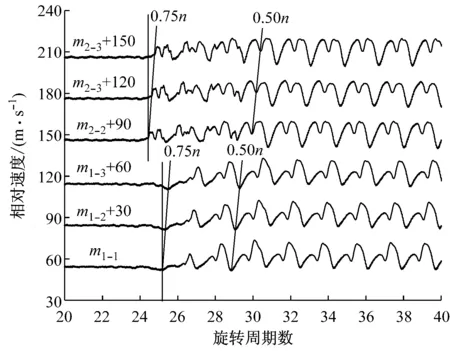

为方便监视失速发生前后风机内部相对速度变化规律,并获得分析失速先兆和失速团特征可靠的依据,在第一级动叶内部设置3个监视点,标记为m1-1、m1-2和m1-3.3个监视点位于第一级动叶流道外50%径向叶高靠近叶片前缘的位置,周向间隔3个流道,具体位置如图6所示.采用同样方法,第二级动叶内部也设置3个监视点,分别标记为m2-1、m2-2和m2-3.

选取aclose和afar2种轴向间距下的相对速度进行分析,探究轴向间距对失速先兆类型以及起始位置的影响.图7为旋转失速发生过程中监视点处相对速度变化曲线,为观察方便,对监视点处相对速度的原始数据进行低通滤波处理,并在相对速度原来数值的基础上依次递加30.由图7(a)可知,在aclose轴向间距下第二级动叶内首先出现失速先兆(如黑色竖线所标示),随后第一级动叶内也出现失速先兆.从第二级动叶出现失速先兆到第一级动叶出现失速先兆,转子经历0.72个旋转周期.由图7(b)可知,在afar轴向间距下,失速先兆从第二级动叶出现传播到第一级动叶,转子大约转过0.83个旋转周期.可见失速先兆从第二级动叶传播到第一级动叶用时随着两级间距离的减小而缩短.

(a) aclose

(b) amiddle

(c) afar

图6 监视点分布图

(a) aclose

(b) afar

通过计算得到2个轴向间距下失速先兆和失速团的传播速度,在aclose轴向间距下第一级动叶失速先兆和失速团的传播速度分别为0.75n和0.50n(n为转子转速),第二级动叶分别为0.75n和0.50n;轴向间距为afar时第一级动叶内失速先兆和失速团的传播速度分别为0.67n和0.50n,第二级分别为0.60n和0.50n.从上述分析可知,在2种轴向间距下失速先兆表现出2个相同的特点:叶轮内的非定常波动呈现小尺度特征,失速先兆产生后大约经历5~7个旋转周期发展为成熟的失速团;失速先兆的旋转速度较高,传播时尺度和范围迅速变大,发展为失速团后旋转速度下降.通过对比国内外失速先兆的研究结果[23-24],判定这2种轴向间距下风机失速先兆均为突尖型.

2.3 不同轴向间距下失速发生时的流场特征

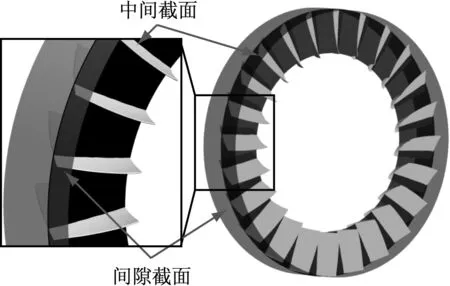

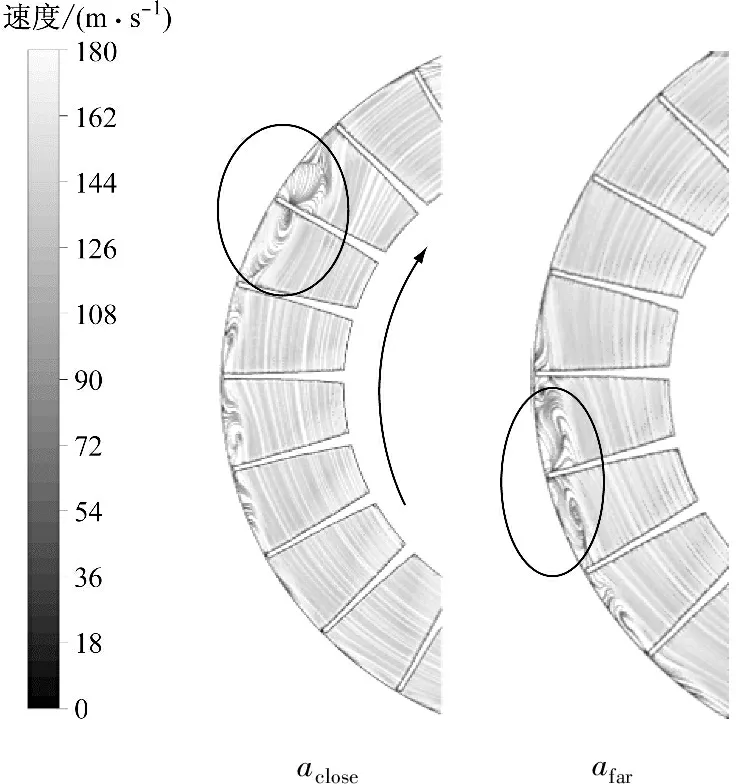

通过上述2种轴向间距下失速先兆起始时刻的分析,发现失速先兆首先出现在第二级动叶内,对这2种轴向间距下第二级动叶内的流场特征进行分析.为便于研究轴向间距对动叶内失速先兆的影响机理,取第二级动叶轮内中间截面和叶顶间隙截面,具体位置如图8所示.笔者选取了失速发展过程中2个典型时刻进行分析,结果如图9~图11所示.

图8 叶轮内截面示意图

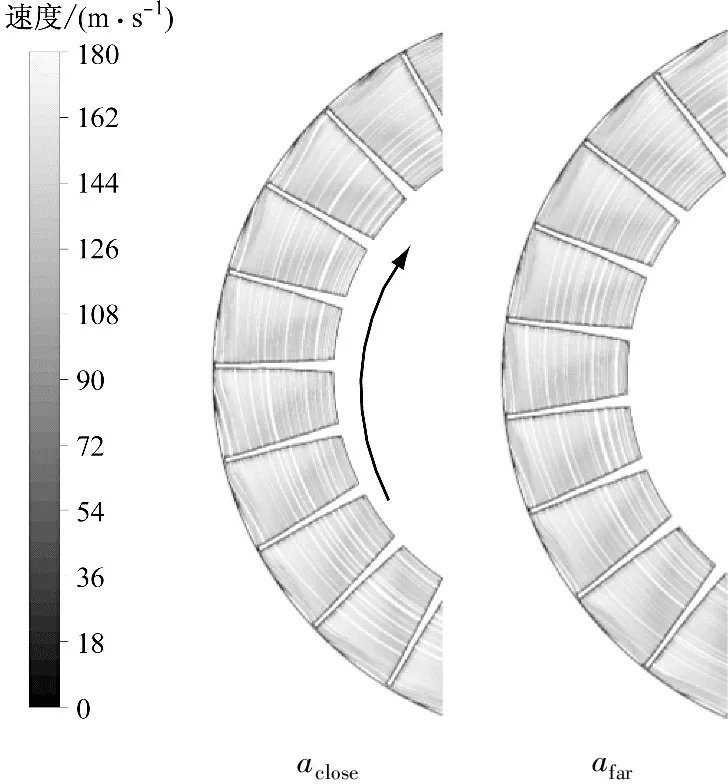

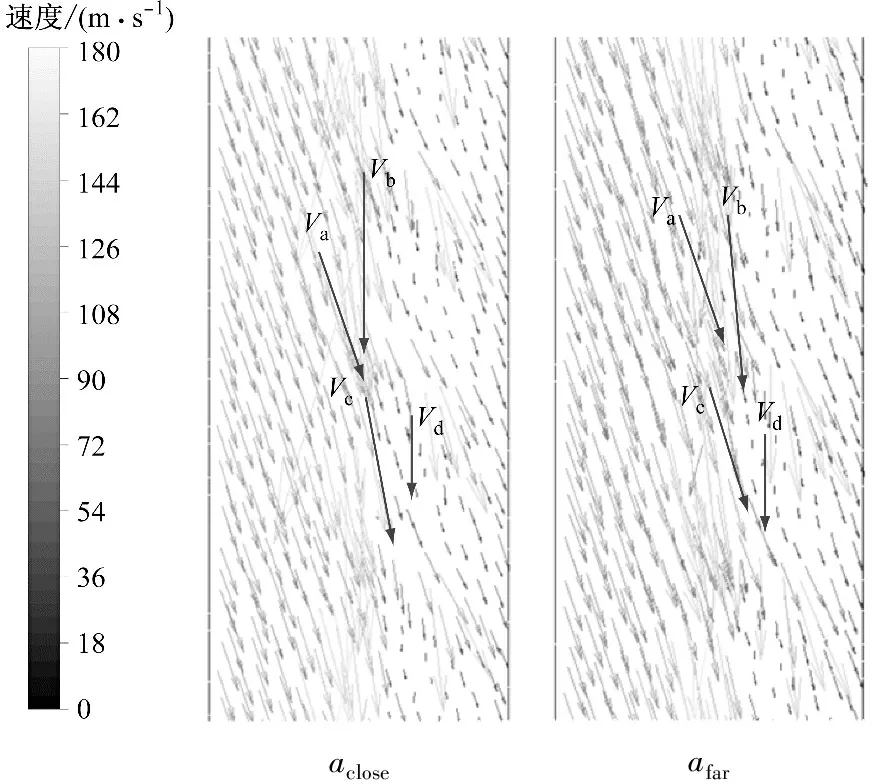

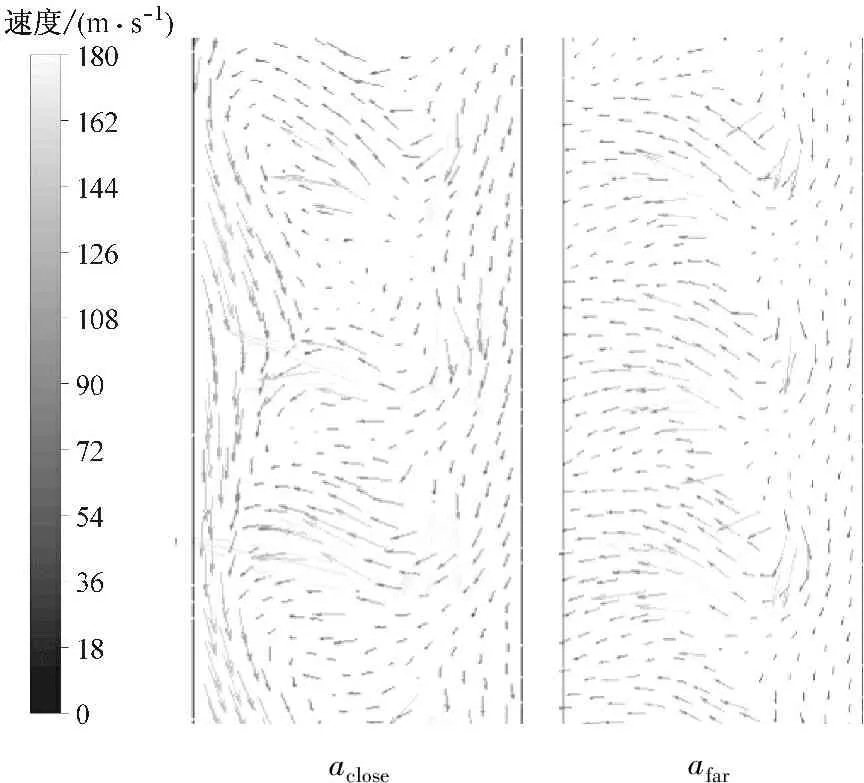

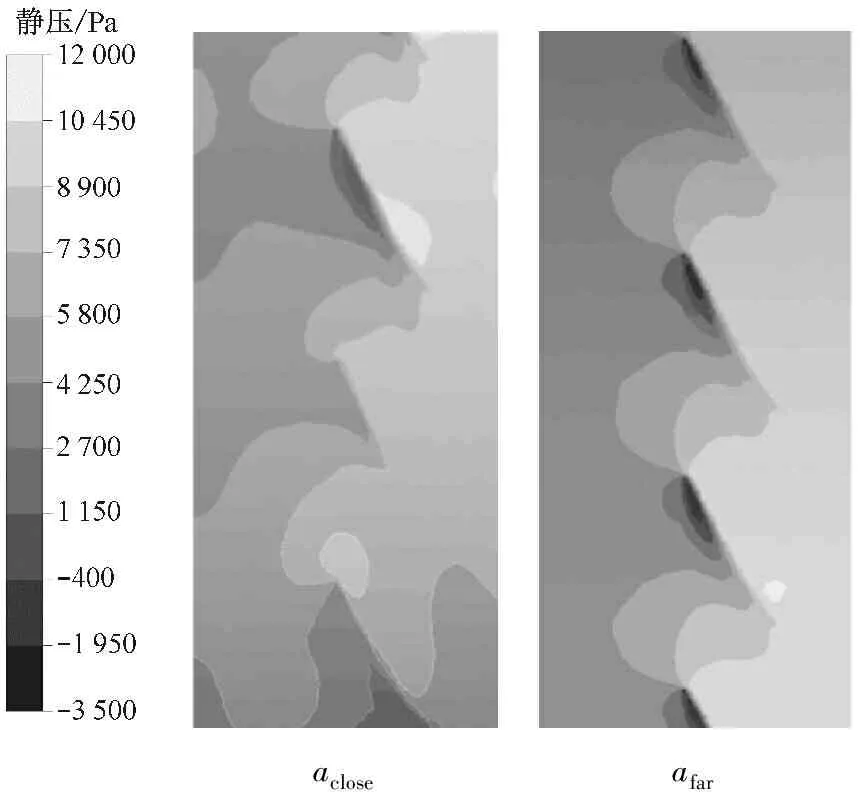

图9为风机处于失速发生前的近失速工况下的流场分布图.从图9(a)可以看出,2种轴向间距下叶轮内部各个流道相对速度处于均匀一致的状态,但叶顶间隙区域出现不稳定流动,流道中受不稳定扰动的区域很小.图9(b)为叶顶间隙截面的速度矢量图,其中Va表示主流速度,Vb表示泄漏流的速度,Vc、Vd表示部分主流与泄漏流交汇后的速度.其中Vb在4种速度中数值较大,这是由于泄漏流受到压力面至吸力面压差的推动,速度增大.由于叶顶间隙靠近风机外壁,外壁处流体速度为0,受气体黏性力的影响,速度Va、Vc和Vd均较小.虽然泄漏流速度较大,但相对主流,泄漏流质量流量较小,其与主流交汇后只有部分流体速度发生改变,速度与叶片弦长之间的夹角增大,速度减小.2种轴向间距下,叶顶间隙处流体的流场特性比较相似.图9(c)为与图9(b)相同位置的静压分布图.沿黑色箭头的方向,存在递减的压力梯度,势必会对流体产生沿箭头方向的作用力,由图9(b)分析可知,受泄漏流影响,部分主流体的速度与叶片弦长之间的夹角增大,造成沿黑色箭头反方向的分速度减小,随着流体的流动,这个方向的分速度又会在压力梯度的作用下进一步减小,造成这部分主流夹角进一步增大.

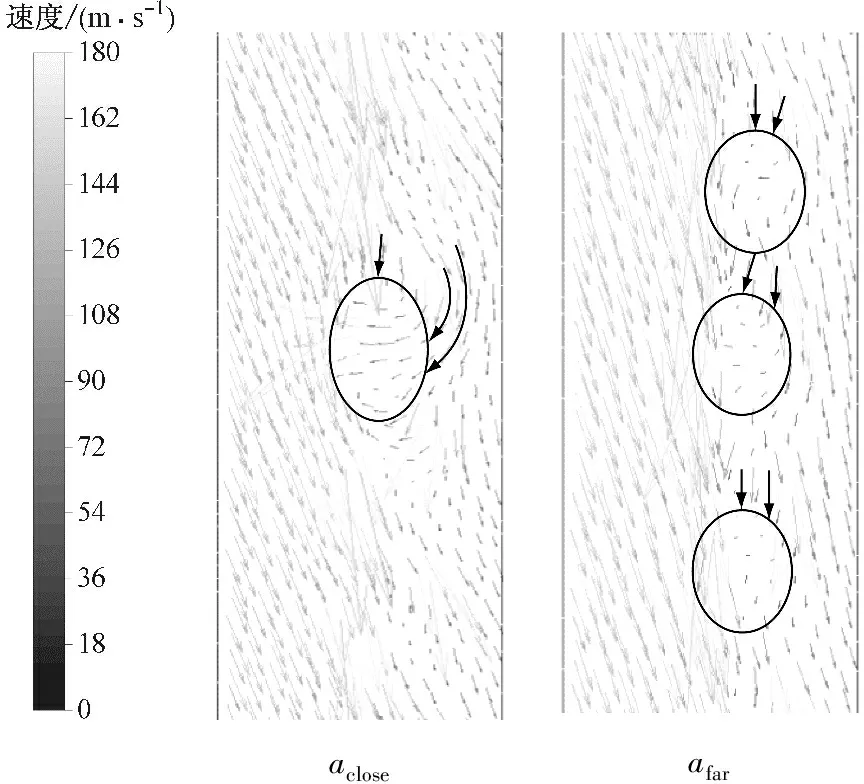

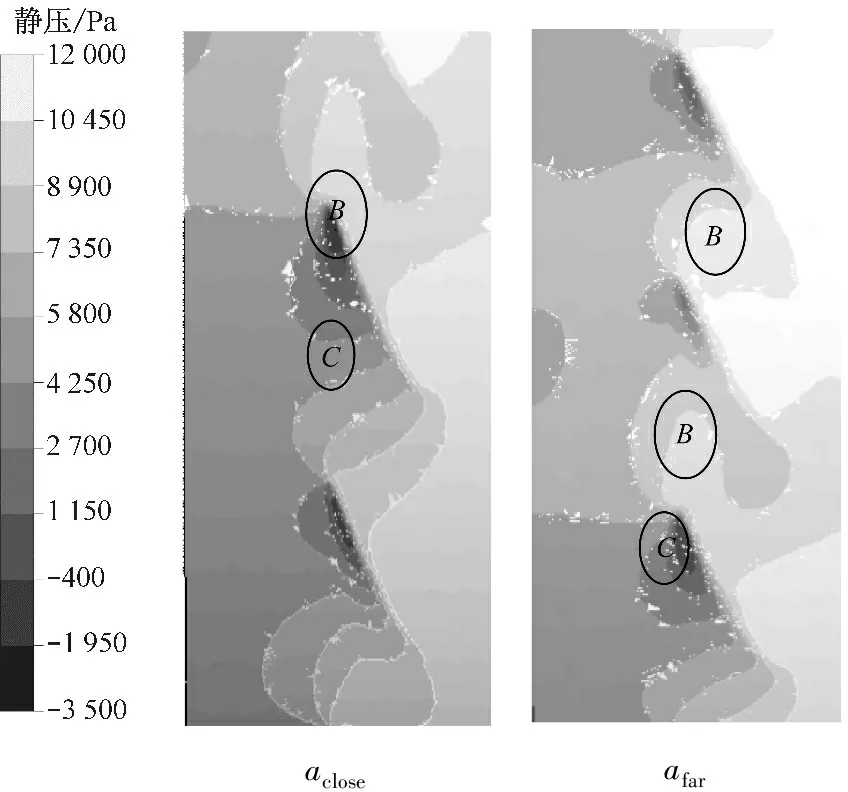

随着流场进一步演化至图10所示,此时失速先兆刚刚出现.图10(a)为中间截面流线分布.由图10(a)可知,2种轴向间距下均在叶顶区域出现分离涡.在aclose轴向间距下,分离涡占据1个流道,从圆圈标示处可以看出,叶轮顶部靠近压力面一侧形成一个分离涡,形成分离涡的流线延伸至流道另一侧的叶顶间隙A处.与轴向间距为aclose时相比,在afar轴向间距下,形成分离涡的位置和大小比较相似,但叶顶附近同时有3个相邻的流道出现扰动,数目增加2个.图10(b)表示叶顶间隙截面的速度矢量图.由图10(b)可知,轴向间距为aclose时,圆圈标示处出现分离涡,分离涡的流体大部分为上方相邻流道的泄漏流绕过尾缘附近反向流入形成,还有少部分的流体直接从叶顶间隙流入形成,如图中箭头所示,这2种方式流入的泄漏流与主流相互作用形成分离涡.相比轴向间距aclose,轴向间距为afar时圆圈处形成的分离涡占据叶顶区域的面积较小,形成分离涡的流体主要来自叶顶间隙泄漏流,几乎没有来自尾缘附近的流体,如箭头所示.直接流入的泄漏流与主流相互作用,形成分离涡.图10(c)为图10(b)相同位置的静压分布图,线圈B处为流道内产生分离涡之后的静压,叶片前缘靠近吸力面一侧的低压区域进一步变小,流道出口的高压区向流道进口传播.在下方相邻流道(转子传播方向相反)前缘附近靠近吸力面形成区域较大的低压区,如线圈C处所示,形成的低压区产生压力梯度作用力,在压力梯度的作用以及流体速度较小,与叶片弦长夹角较大的部分流体与主流体相互作用产生新的分离涡,失速先兆会沿着与转速相反的方向传播.

acloseafar

(a) 中间截面流线分布图

(b) 叶顶间隙截面速度矢量图

(c) 叶顶间隙截面静压分布图

图9 近失速工况下流场分布图

Fig.9 Flow field of the fan near stall condition

acloseafar

(a) 中间截面流线分布图

(b) 叶顶间隙截面速度矢量图

(c) 叶顶间隙截面静压分布图

图10 失速先兆出现时流场分布图

Fig.10 Flow field of the fan under stall inception condition

图11给出了失速先兆进一步发展,但未演化为成熟的失速团时的流场分布图.图11(a)为中间截面的流线分布,可知2种轴向间距下受分离涡影响的流道进一步增加,面积进一步扩大.轴向间距为aclose时,分离涡区域占据5个相邻的流道,圆圈处2个流道内分离涡占据40%叶高,其余3个流道分离涡范围较小,均在叶顶附近.在afar轴向间距下,分离涡区域也占据5个流道,其中圆圈标示的2个流道内的分离涡占据30%叶高,其余3个分离涡影响范围较小.图11(b)、图11 (c)分别为叶顶间隙相同位置的速度和静压分布图.从图11(b)和图11(c)可以看出,轴向间距为aclose时,叶顶间隙内的流体由流道出口向进口反向流动,到达前缘点附近时流体逆着转子转动的方向流动.中间流道回流的流体相对于上下2个流道流量较少.从静压图中可以看出,中间流道所对应的进口静压较高,抑制了流体的回流.轴向间距为afar时,流体也是从流道出口向进口回流但流体直接从进口流出,流道内静压整体数值减小且分布较为均匀.

3 结 论

(1)随着轴向间距的减小,各轴向间距下风机尚未失速时总静压系数逐渐增大,轴流风机稳定工作范围随轴向间距的减小而得到拓宽.

(2)轴向间距对两级轴流风机失速先兆表现形式没有影响.不同轴向间距下,风机内失速先兆均为突尖型,且均首先出现在第二级动叶内,但失速先兆从第二级动叶传播到第一级动叶所用的时间随着轴向间距的减小而缩短.

acloseafar

(a) 中间截面流线分布图

(b) 叶顶间隙截面速度矢量图

(c) 叶顶间隙截面静压分布图

图11 旋转失速演化工况下流场分布图

Fig.11 Flow field of the fan under rotating stall development condition

(3)轴向间距对分离涡的产生具有重要影响.轴向间距不同时,分离涡的形成呈现2种方式:轴向间距较小时,分离涡的流体大部分由相邻流道的泄漏流绕过尾缘附近反向流入形成,还有少部分的流体直接从叶顶间隙流入形成,这2种方式流入的泄漏流与主流相互作用形成分离涡;轴向间距较大时,分离涡主要由叶顶间隙的泄漏流直接流入并与主流相互作用形成.与较小轴向间距相比,较大轴向间距下分离涡的数目较多,但分离涡所占的面积相对较小.

[1] 聂超群, 戴冀, 廖生芳, 等. 离心压缩系统喘振先兆的实验研究[J]. 工程热物理学报, 1997, 18(3): 306-310.

NIE Chaoqun, DAI Ji, LIAO Shengfang,etal. Experimental investigation into surge inception in centrifugal compression system[J]. Journal of Engineering Thermophysics, 1997, 18(3): 306-310.

[2] 张磊, 王松岭, 张倩, 等. 离心风机旋转失速状态下的流体动力学特征[J]. 中国电机工程学报, 2012, 32(14): 95-102.

ZHANG Lei, WANG Songling, ZHANG Qian,etal. Dynamic characteristics of rotating stall for centrifugal fans[J]. Proceedings of the CSEE, 2012, 32(14): 95-102.

[3] 张海波, 华伟, 吴伟超. 一种基于发动机喘振实时模型的主动稳定性控制方法[J]. 航空动力学报, 2013, 28(5): 1150-1158.

ZHANG Haibo, HUA Wei, WU Weichao. Active stability control method for turbofan engine based on post-stall model[J]. Journal of Aerospace Power, 2013, 28(5): 1150-1158.

[4] 孙晓峰, 孙大坤. 失速先兆抑制型机匣处理研究进展[J]. 航空学报, 2015, 36(8): 2529-2543.

SUN Xiaofeng, SUN Dakun. Research progresses of stall precursor-suppressed casing treatment[J]. Acta Aeronautica et Astronautica Sinica, 2015, 36(8): 2529-2543.

[5] MOORE F K, GREITZER E M. A theory of post-stall transients in axial compression systems: Part I—development of equations[J]. Journal of Engineering for Gas Turbines and Power, 1986, 108(1): 68-76.

[6] GREITZER E M, MOORE F K. A theory of post-stall transients in axial compression systems: Part II—application[J]. Journal of Engineering for Gas Turbines and Power, 1986, 108(2): 231-239.

[7] DAY I J. Stall inception in axial flow compressors[J]. Journal of Turbomachinery, 1993, 115(1): 1-9.

[8] 刘震雄, 杜朝辉, 竺晓程. 含紧连阀轴流式压缩系统的旋转失速控制[J]. 动力工程学报, 2013, 33(2): 112-116, 122.

LIU Zhenxiong, DU Chaohui, ZHU Xiaocheng. Rotating stall control for axial compression system with close coupled valves[J]. Journal of Chinese Society of Power Engineering, 2013, 33(2): 112-116, 122.

[9] 张磊, 郎进花, 王松岭. 电站轴流风机旋转失速工况下的叶轮静力特性研究[J]. 动力工程学报, 2015, 35(5): 387-393, 417.

ZHANG Lei, LANG Jinhua, WANG Songling. Static characteristics of the impeller of an axial flow fan under rotating stall conditions[J]. Journal of Chinese Society of Power Engineering, 2015, 35(5): 387-393, 417.

[10] INOUE M, KUROUMARU M, YOSHIDA S,etal. Short and long length-scale disturbances leading to rotating stall in an axial compressor stage with different stator/rotor gaps[J]. Journal of Turbomachinery, 2002, 124(3): 376-384.

[11] KIKUCHI M, FUNAZAKI K I, YAMADA K,etal. Detailed studies on aerodynamic performance and unsteady flow behaviors of a single turbine stage with variable rotor-stator axial gap[J]. International Journal of Gas Turbine, Propulsion and Power Systems, 2008, 2(1): 30-37.

[12] FUNAZAKI K I, YAMADA K, KIKUCHI M,etal. Studies on effects of stator-rotor axial gap on aerodynamic performance of a single stage axial turbine (experiment and CFD)[J]. Turbomachinery, 2010, 38(6): 334-344.

[13] GAETANI P, PERSICO G, OSNAGHI C. Effects of axial gap on the vane-rotor interaction in a low aspect ratio turbine stage[J]. Journal of Propulsion and Power, 2010, 26(2): 325-334.

[14] 李传鹏, 胡骏, 王英峰, 等. 轴向间距对压气机失速特性的影响[J]. 工程热物理学报, 2005, 26(2): 246-248.

LI Chuanpeng, HU Jun, WANG Yingfeng,etal. Effects of axial spacing on compressor stalling characteristics[J]. Journal of Engineering Thermophysics, 2005, 26(2): 246-248.

[15] 周莉, 蔡元虎. 不同轴向间距下涡轮级内非定常流场的数值研究[J]. 航空动力学报, 2010, 25(3): 629-635.

ZHOU Li, CAI Yuanhu. Numerical investigation on the unsteady flowfield of the turbine stage under different axial gaps[J]. Journal of Aerospace Power, 2010, 25(3): 629-635.

[16] CUMPSTY N A. Compressor aerodynamics[M]. New York, USA: Longman Group, 1989.

[17] HE L, ISMAEL J O. Computation of blade row stall inception in transonic flows[J]. Aeronautical Journal, 1999, 103(1025):317-324.

[18] OUTA E, OHTA Y, KATO D,etal. Two dimensional study on evolution of deep rotating stall under uniform inlet conditions in an axial compressor cascade[J]. Revista de Administracäo de Empresas, 1999, 37(1): 41-52.

[19] 蒋康涛. 低速轴流压气机旋转失速的数值模拟研究[D]. 北京: 中国科学院研究生院, 2004.

[20] GOURDAIN N, BURGUBURU S, LEBOEUF F,etal. Simulation of rotating stall in a whole stage of an axial compressor[J]. Computers & Fluids, 2010, 39(9): 1644-1655.

[21] 胡江峰, 竺晓程, 羌晓青, 等. 基于节流阀模型跨声速轴流压气机失速特性研究[J]. 推进技术, 2013, 34(6): 741-746.

HU Jiangfeng, ZHU Xiaocheng, QIANG Xiaoqing,etal. Investigation on stall behavior in a transonic axial compressor based on throttle model[J]. Journal of Propulsion Technology, 2013, 34(6): 741-746.

[22] ZHANG L, WANG R, WANG S L. Simulation of broadband noise sources of an axial fan under rotating stall conditions[J]. Advances in Mechanical Engineering, 2014, 6: 507079.

[23] 高立朋, 杜鹃, 李继超, 等. 带周向单槽的低速轴流压气机失速起始过程研究[J]. 航空学报, 2015, 36(12): 3822-3831.

GAO Lipeng, DU Juan, LI Jichao,etal. Prestall process in low-speed axial compressor with single circumferential casing groove[J]. Acta Aeronautica et Astronautica Sinica, 2015, 36(12): 3822-3831.

[24] PULLAN G, YOUNG A M, DAY I J,etal. Origins and structure of spike-type rotating stall[J]. Journal of Turbomachinery, 2015, 137(5): 051007.

Influence Mechanism of Axial Spacing on Stall Inception of a Two-stage Axial-flow Fan

ZHANGLei,YUANWei,WANGSongling,ZHANGQian

(MOE's Key Lab of Condition Monitoring and Control for Power Plant Equipment, North China Electric Power University, Baoding 071003, Hebei Province, China)

Based on throttle valve function and SSTk-ωturbulence model, the unsteady flow process in stall condition of an axial-flow fan with adjustable vanes in a certain power plant was numerically studied, so as to analyze the influence mechanism of three different axial spacings on the initiation position, form and development of the stall. Results show that the stable operation range of axial flow fan is widened with decreasing axial spacing; all the stall inceptions are in the same form of spike type under different axial spacings, which firstly appears in the tip region of second rotor; with the rise of axial spacing, the time taken by stall inception from the second rotor to the first rotor increases; when the axial spacing is relatively small, the formation of separation vortex is resulted from the interaction between main flow and trailing edge back flow, whereas when the axial spacing is relatively large, the formation of separation vortex is related to the leakage flow from tip clearance.

axial-flow fan; separation vortex; axial spacing; stall inception

2015-11-23

2016-01-04

河北省自然科学基金资助项目(E2016502098);中央高校基本科研业务费专项资金资助项目(2014MS113);国家留学基金资助项目

张 磊(1983-),男,河南焦作人,副教授,博士,研究方向为叶轮机械内非定常流动的数值模拟以及叶轮机械的安全与经济运行.电话(Tel.):13831272833;E-mail:ncepu_zhanglei@163.com.

1674-7607(2016)10-0801-09

TK223.26

A 学科分类号:470.30