基于CFD建模的1 000 MW电站锅炉SCR脱硝系统喷氨策略优化

孙 虹, 华 伟, 黄治军, 孙栓柱, 余志健, 段伦博

(1.江苏方天电力技术有限公司,南京 211102; 2.东南大学 能源与环境学院,南京 210096)

基于CFD建模的1 000 MW电站锅炉SCR脱硝系统喷氨策略优化

孙 虹1, 华 伟1, 黄治军1, 孙栓柱1, 余志健2, 段伦博2

(1.江苏方天电力技术有限公司,南京 211102; 2.东南大学 能源与环境学院,南京 210096)

以某1 000 MW电站锅炉的选择性催化还原(SCR)脱硝系统为研究对象,入口截面采用现场实测流场和NOx浓度场分布数据,对耦合反应器内的湍流流动、多组分混合及化学反应进行了基于CFD建模的数值计算研究,并基于氨氮比一致分配理论,利用数值模拟多次试算获得最优喷氨策略,对该最优喷氨策略进行现场验证.结果表明:实际入口为非均匀流场和浓度场,采用均匀喷氨策略,催化剂上部截面氨氮比及出口附近测点位置氨气浓度分布极度不均,氨逃逸严重;现场验证实验表明,本文方法确实可有效地指导喷氨优化调整,降低调整盲目性,提高现场工作效率.

SCR脱硝; 喷氨优化; NOx浓度场; 化学反应; 数值模拟

根据最新国家标准GB 13223—2011 《火电厂大气污染物排放标准》,2012年1月1日起新建火力发电锅炉机组NOx排放质量浓度不大于100 mg/m3,2014年7月1日起现有机组NOx排放质量浓度不大于100 mg/m3.因此,选择性催化还原(SCR)脱硝系统成了火力发电机组必不可少的一部分.

烟气SCR装置在设计阶段通常会进行流场模拟和物理模型实验,对烟道内的流场进行优化.但由于入口气流情况复杂,设计阶段的优化往往不能代表真实流场情况,喷氨格栅采用均匀喷氨方式,使得SCR装置出口截面NOx浓度场分布偏差大,而部分区域氨逃逸超标也会影响系统整体的脱硝效果,增加空气预热器的硫酸氢铵腐蚀和堵塞风险,给系统的经济稳定运行带来极大危害.因此,有必要对SCR装置进行喷氨优化调整,即通过调节每根喷氨支管上的阀门开度,改变不同位置的喷氨量,从而改善出口NOx浓度场分布均匀性.但由于实际SCR反应器结构复杂,若没有合理的理论指导,仅依靠经验调整来实现出口NOx浓度场的均匀性耗时长、效率低、难度大.

凌忠钱等[1]数值计算了某300 MW锅炉的SCR脱硝系统,针对不同导流板布置方案,计算了其内部流场和浓度场分布,最终获得了符合设计要求的导流板布置.雷达等[2]运用数值模拟方法研究了喷氨格栅处烟气速度变化对SCR反应器导流板和整流格栅作用、还原剂混合及脱硝效率的影响.Zukerman等[3]对SCR装置进行了优化设计,证明了在喷氨格栅后加装静态混合器对改善流场和浓度场分布具有显著作用.Jin等[4]对燃气轮机脱硝系统进行了建模分析,通过对AIG进行分块,对比了不同喷氨策略下出口NOx浓度场分布,最终获得了最优喷氨分布方案.

已有很多学者[5-11]对SCR脱硝系统进行了数值模拟和冷态实验研究,但大部分集中在对导流板布置方案进行设计及对系统结构进行优化,以获得催化剂上部截面更加均匀的流场和浓度场,且绝大多数SCR脱硝系统模拟入口采用均匀的流场和浓度场,喷氨参数也为设计参数.然而,实际SCR脱硝系统的现场测试表明,SCR装置入口的流场和NOx浓度场往往是不均匀分布的.笔者以现场实测的非均匀流场和浓度场及运行的喷氨参数作为CFD模拟的输入条件,将计算的出口参数与实测值进行比较,验证模型的正确性.对比了不同喷氨策略下出口NOx浓度场分布,最终获得最优喷氨策略,并采用此方法进行了现场试验,与模拟结果吻合良好.

1 数学模型与计算方法

1.1 三维模型及网格划分

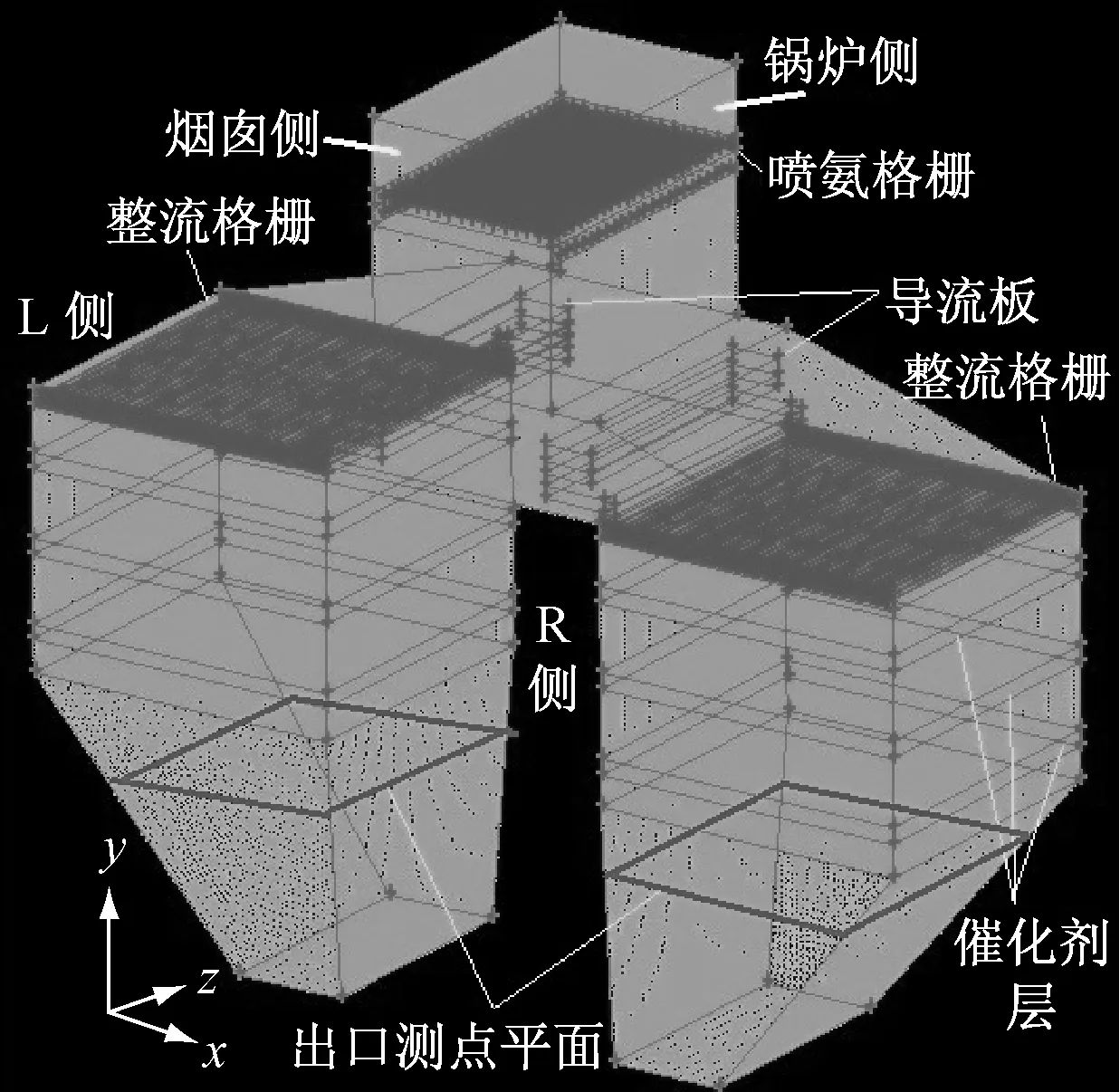

以某1 000 MW电站锅炉SCR脱硝系统为建模对象,忽略反应器内各种支撑钢架结构.图1为该SCR脱硝系统结构图,烟气从喷氨格栅上部测点位置平面进入,依次通过喷氨格栅、混合器、导流板,分左右两路进入整流格栅、三层催化剂,然后从空气预热器前出口离开,下部测点位置位于出口上部5 m处.对整个系统进行分区划分网格,喷氨格栅、混合器和导流板采用非结构网格划分,喷嘴位置处局部加密,整流格栅进行全尺度网格划分,可以更加真实地反映气流流过整流格栅的情况,由于催化剂层结构复杂,故将其设为多孔介质区.其他规则区域采用六面体网格.共划分378万个网格.

图1 系统结构及网格划分

1.2 数学模型的建立

1.2.1 湍流流动流场

SCR脱硝系统内的烟气流动是三维湍流流动,实际工程应用中对该系统内部流场的数值模拟计算主要是基于求解Reynolds时均化方程及关联量输运方程的湍流模拟方法,即应用湍流模型.选用标准k-ε湍流模型,三维连续性方程、动量方程和k-ε方程可统一表达如下:

(1)

式中:ρ为气相密度;Γφ为扩散系数;Sφ为源项;u、v、w为x、y、z方向的速度;k、ε为湍流动能和耗散系数.φ取1、u、v、w、k和ε时,方程分布代表连续性方程、各方向的动量方程及湍流动能和耗散率方程.

1.2.2 组分传输及化学反应

本文模拟涉及NO、H2O、CO2、NH3、O2、N26种组分的混合传输,开启组分传输模型进行计算.气流经过催化剂层,在多孔V2O5-WO3/TiO2催化剂的作用下NH3将与NO发生化学反应.对该化学反应过程采用有限速率反应模型进行计算.相应反应机理方程为

(2)

化学反应速率为

(3)

式中:cNO、cNH3分别为NO和NH3的浓度,mol/L;A为前置因子;Ea为活化能,kJ/(mol·g);R为气体常数,kJ/(mol·K);T为温度,K.

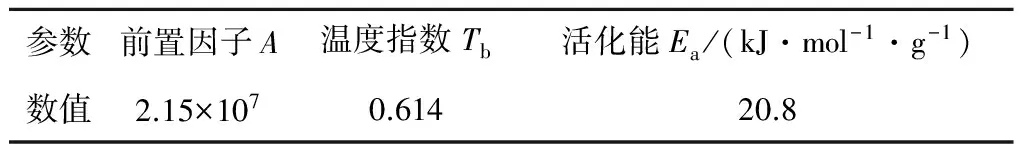

涉及的反应动力学参数采用Dumesic等的研究成果[12-13],其中动力学参数如表1所示.

表1 一步反应动力学参数

1.3 边界条件设定

1.3.1 SCR脱硝系统入口边界条件设定

采用速度入口边界条件,出口为压力出口.因此在烟气入口需设置入口流场速度、水力直径、湍流强度和入口温度.由于要考虑不同组分的相互传输,需设置入口烟气各组分的质量分数.本文入口流场和NOx浓度场由现场实测数据通过用户自定义函数(UDF)编程导入,入口测点位于喷氨格栅上部5 m处,沿炉深方向每个侧面有6个测点,每个测点测3种深度,现场实测的流场和NOx浓度场分布如图2和图3所示.

图2 现场实测入口流场

1.3.2 喷氨格栅入口边界条件

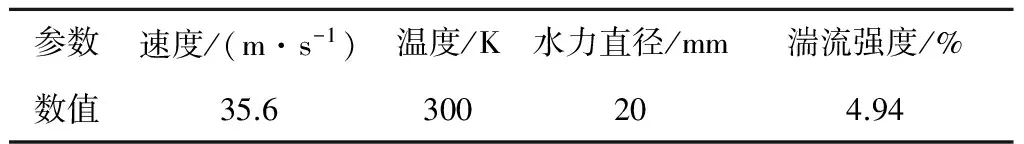

喷氨格栅为矩阵式喷氨格栅,每侧共有24根支管,同侧一组4根支管分别控制4个不同深度位置,故48根支管各控制一个区域,互不重叠.喷氨体积流量和压缩空气体积流量在电厂分布式控制系统(DCS)运行界面上获得,喷氨体积流量为248 m3/h,压缩空气体积流量为13 830.5 m3/h.喷嘴处采用速度入口,不同喷氨策略下喷嘴速度不同,但各组分质量分数相同.表2为均匀喷氨策略下喷嘴的入口参数.

图3 现场实测入口NOx质量浓度

参数速度/(m·s-1)温度/K水力直径/mm湍流强度/%数值35.6300204.94

1.3.3 催化剂层边界条件

催化剂层采用多孔介质模型.使用此模型时,规定了一个多孔介质的单元区域,且流动的压力损失是由多孔介质动量方程中所输入的内容来确定的.

多孔介质动量方程中附加的动量源项可表示为

(4)

式中:Si是i方向上(x,y,z)的动量源项;vj为j方向上(x,y,z)的速度;D和C为规定的矩阵;μ为动力黏性系数.

通过获得的催化剂层压降,可由式(4)计算惯性阻力系数及黏性阻力系数.

2 数值模拟结果与分析

2.1 流场计算结果

图4为反应器z方向中部截面的流场分布图.从图4可以看出,入口为非均匀速度气流,向下碰撞底板后分别进入2个烟道,气流在底部碰撞时卷起了涡流.不均匀气流经导流板导流和整流格栅作用,到达催化剂上部截面时平均速度为3.57 m/s,催化剂上部截面速度分布云图见图5.从图5可以看出,速度分布整体较为均匀,但内侧极小区域速度相对较大,计算的速度标准偏差为21.5%,造成偏差相对较大的原因是入口为非均匀流场及导流板结构还有待改进.

图4 中部截面流场

(a)L侧(b)R侧

图5 催化剂上部截面1 m处流场

Fig.5 Velocity distribution on the 1 m plane of upper catalytic layer

2.2 均匀喷氨策略下的计算结果

在入口非均匀流场的前提下,采用均匀喷氨策略,即每根支管喷氨体积流量一致,每根支管喷入混合气体积流量为293.3 m3/h.

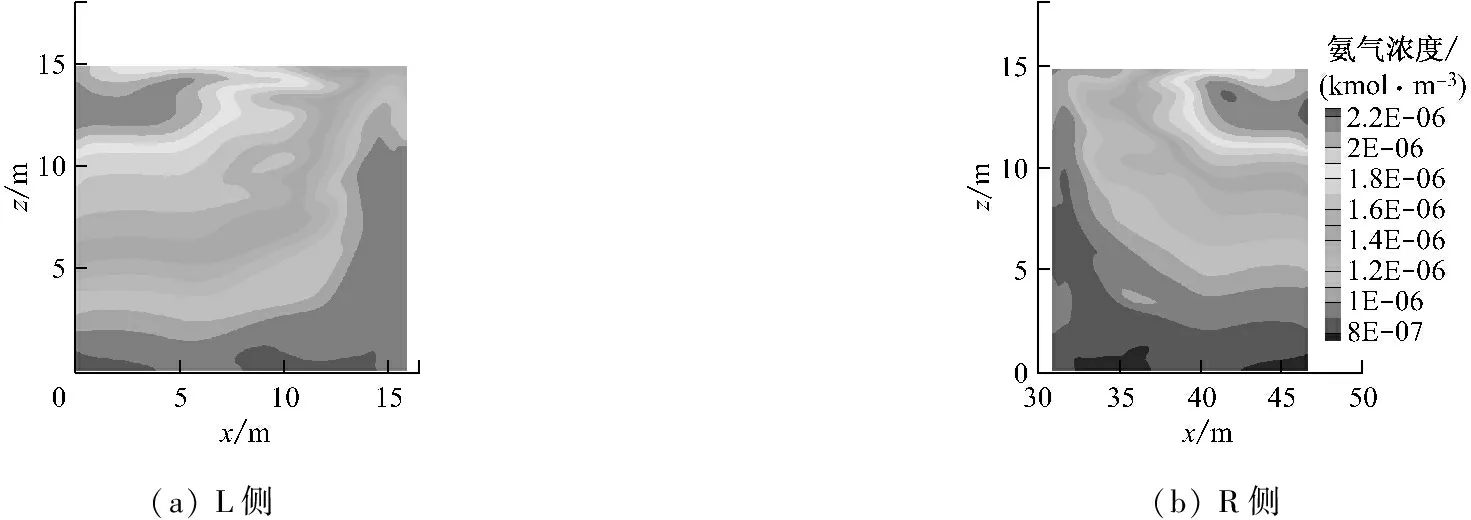

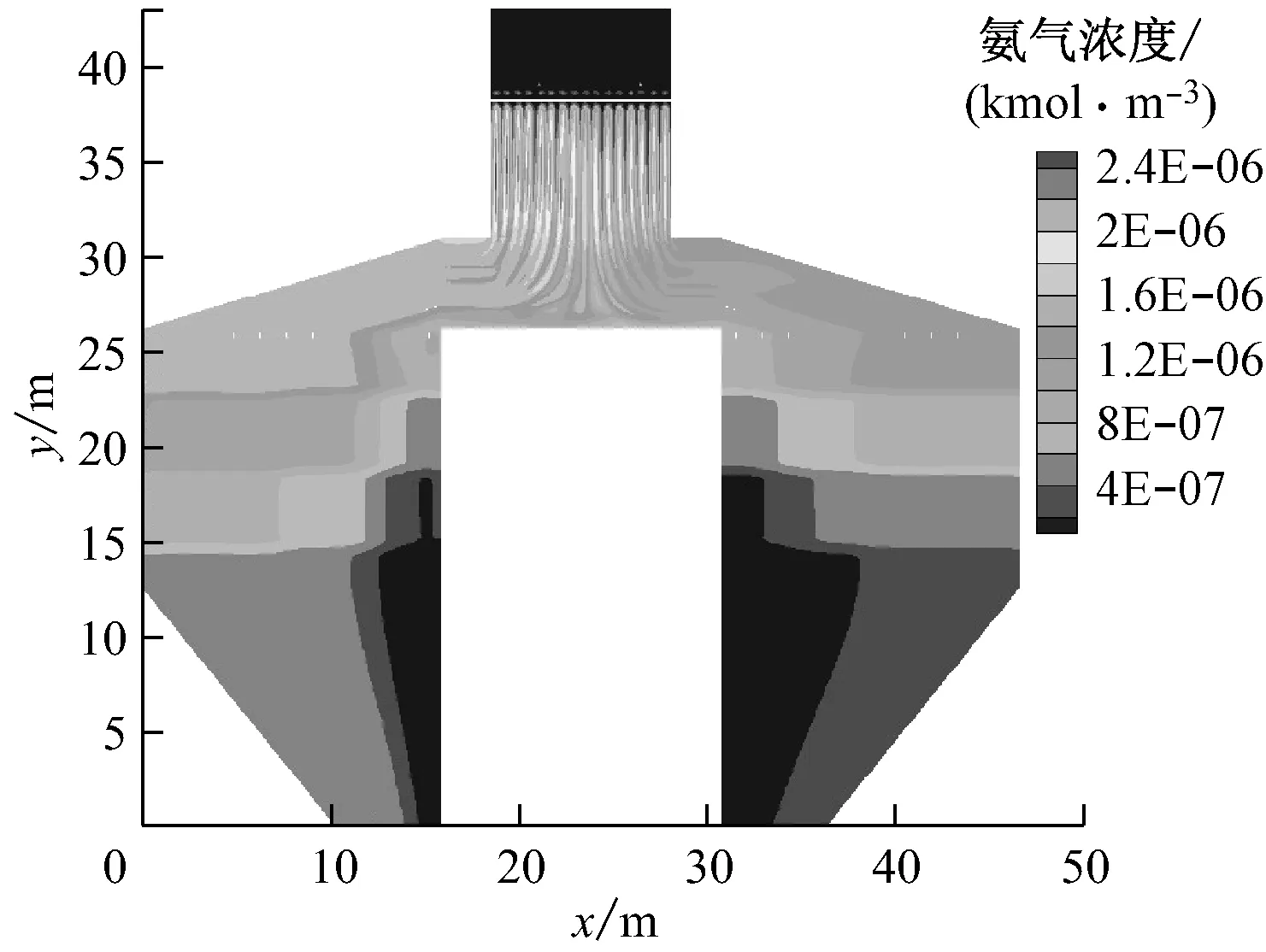

图6为该喷氨策略下左、右两侧(L侧和R侧)第一层催化剂上部截面的氨气浓度分布.从图6可以看出,氨气浓度分布极不均匀,浓度最低在烟囱侧,为8×10-7kmol/m3,最高为锅炉侧,为2.3×10-6kmol/m3,标准偏差L侧为26.8%,R侧高达31.6%.

(a)L侧(b)R侧

图6 均匀喷氨策略下催化剂上部截面的氨气浓度分布

Fig.6 NH3concentration distribution on upper catalytic layer with uniform ammonia injection

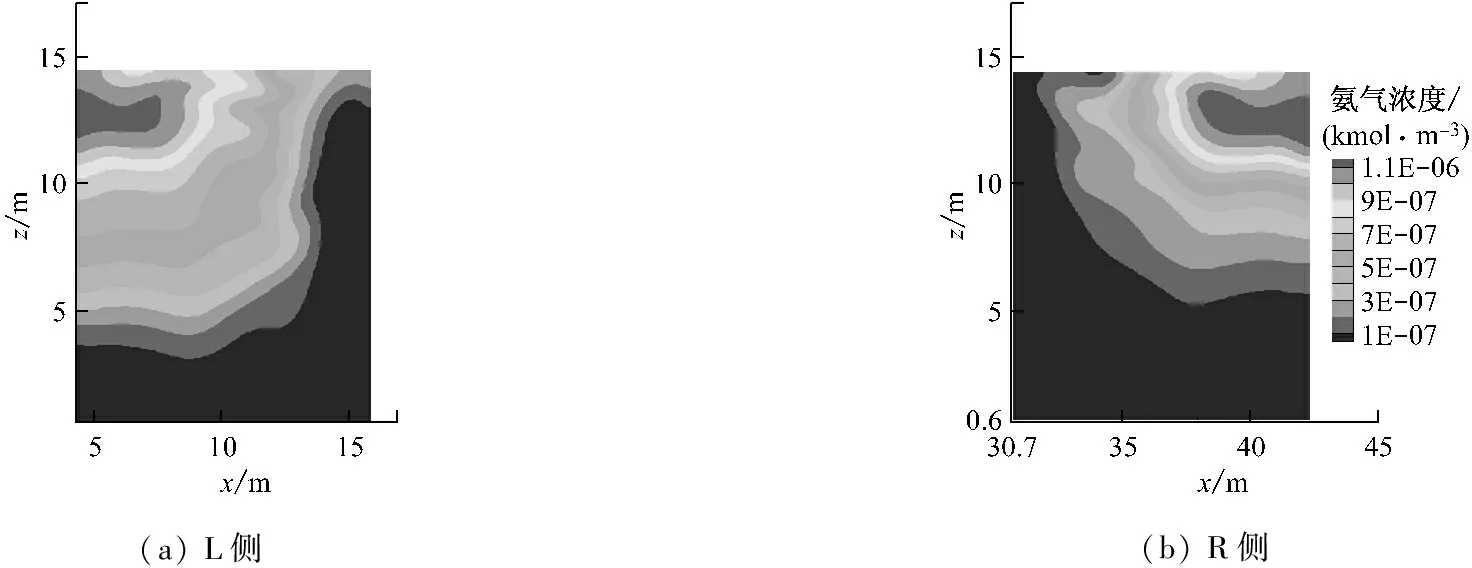

图7为该喷氨策略下中部截面的氨气浓度分布.从图7可以看出,气流经过喷氨格栅后氨气浓度急剧增加至最高值(2×10-6kmol/m3),在催化剂层NH3与NOx反应,氨气浓度不断降低,但由于催化剂上部截面氨气浓度严重不均,经过催化剂反应后局部地区仍有大量氨气剩余,图8为尾部测点平面氨气浓度分布.从图8可以看出,与预测结果一样,尾部测点平面大片区域有氨逃逸,氨气最高浓度为1.1×10-6kmol/m3,平均浓度为3×10-7kmol/m3,超过规定值,氨逃逸严重.尾部测点平面的NOx平均浓度为1.26×10-7kmol/m3,出口NOx浓度偏高. 由图3和图4可知,该SCR脱硝系统入口流场极不均匀,炉膛侧流场速度最大,最高为18.26 m/s,沿烟囱方向流场速度不断减小,最低为7.53 m/s;在均匀喷氨策略下,虽然经过导流板导流和整流格栅作用,催化剂上部截面流场速度相对均匀,NOx浓度场分布均匀,但氨气浓度分布极不均匀,这必将导致出口NOx浓度偏高,氨逃逸严重,整体脱硝效率下降.对于绝大多数SCR脱硝系统来说,入口流场均为非均匀流场,若不进行喷氨策略优化,势必会导致系统不能经济环保安全运行.

图7 均匀喷氨策略下中部截面的氨气浓度分布

(a)L侧(b)R侧

图8 均匀喷氨策略下尾部测点平面的氨气浓度分布

Fig.8 NH3concentration distribution at the outlet with uniform ammonia injection

2.3 最优喷氨策略下的计算结果

均匀喷氨策略下的计算结果已表明了喷氨策略优化的重要性,根据上述结果,在保证各支管总流量不变的前提下(即喷氨总体积流量不变、运行费用不变),修正各支管的喷氨体积流量.

采用此方法修正喷氨策略,并对该喷氨策略下的SCR脱硝系统进行数值模拟,获得最优喷氨策略,该喷氨策略下各部分喷氨体积流量分布如图9所示.

图9 最优喷氨策略下各部分喷氨体积流量

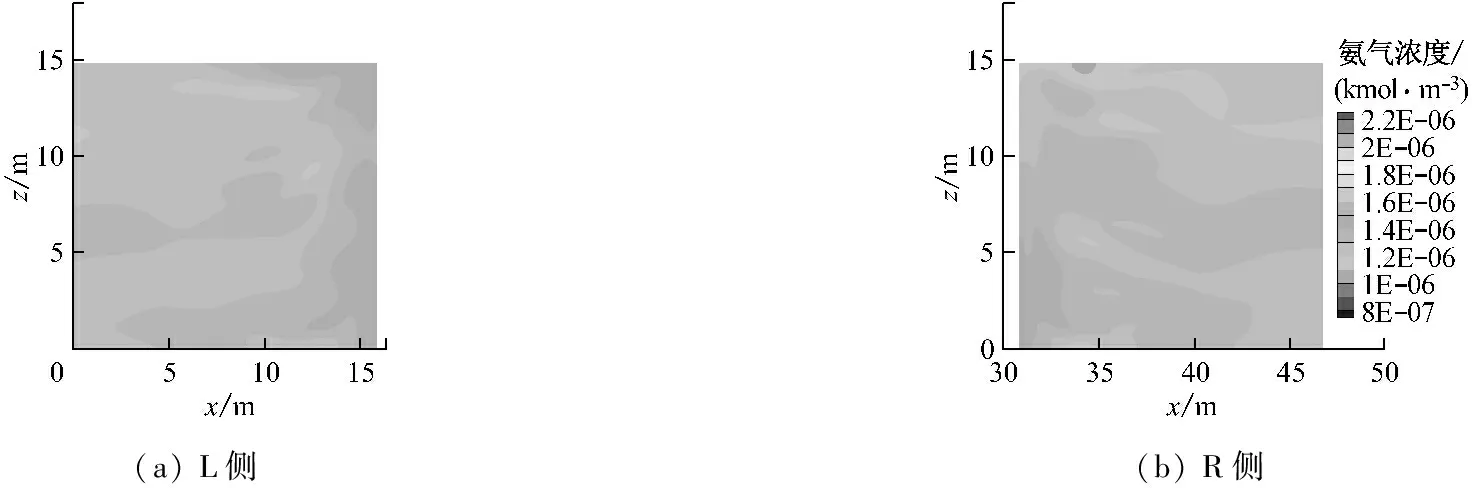

该喷氨策略下数值计算得到的催化剂上部截面氨气浓度分布见图10.由图10可知,优化后催化剂上部截面氨气浓度分布极为均匀,L侧相对标准偏差为4.8%,R侧相对标准偏差为4.9%,相对于未优化前,氨气浓度场分布得到了极大改善.

(a)L侧(b)R侧

图10 最优喷氨策略下催化剂上部截面氨气浓度分布

Fig.10 NH3concentration distribution on upper catalytic layer with optimized ammonia injection

图11为最优喷氨策略下中部截面的氨气浓度分布.从图11可以看出,催化剂上部截面均匀的氨气浓度场经过催化剂层反应后,反应接近完全.图12为尾部测点平面氨气质量浓度分布.从图12可以看出,绝大部分区域氨气质量浓度维持在极低的水平(1 mg/m3以下),极少区域最高值也仅为2.19 mg/m3,截面氨气质量浓度平均值为0.5 mg/m3以下.尾部测点平面的NOx浓度平均值为9.12×10-7kmol/m3.未出现氨逃逸现象,出口NOx浓度得到极大改善.

图11 最优喷氨策略下中部截面氨气浓度分布

Fig.11 NH3concentration distribution on the middle cross section with optimized ammonia injection

(a)L侧(b)R侧

图12 最优喷氨策略下尾部测点平面氨气质量浓度分布

Fig.12 NH3concentration distribution at the outlet with optimized ammonia injection

优化后的喷氨策略不会出现局部区域因氨气浓度过高而反应未完全,或者氨气浓度过低出现尾部测点平面NOx浓度过高的问题.

2.4 运用最优喷氨策略的现场试验结果

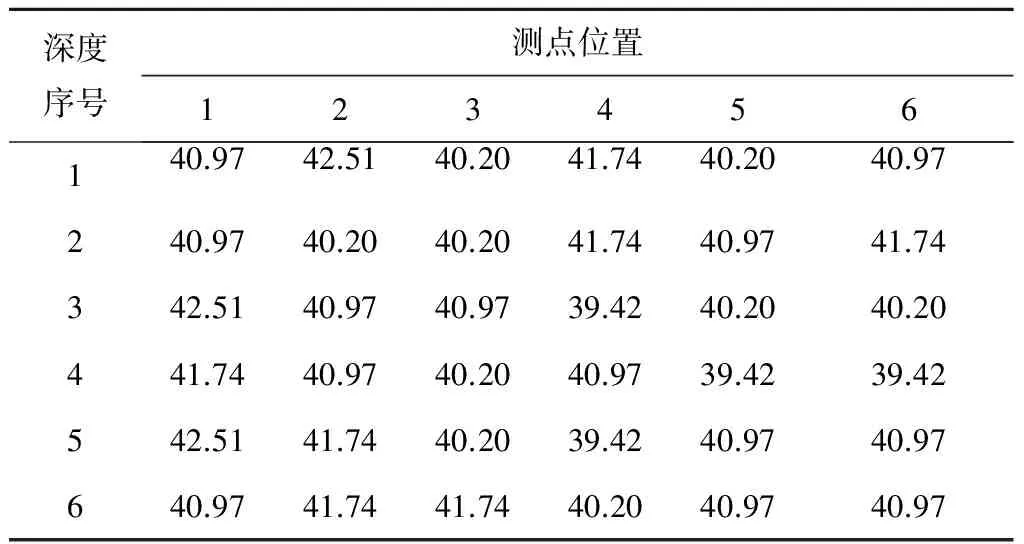

在该1 000 MW电站锅炉SCR脱硝系统喷氨优化调整试验中应用本文的最优喷氨策略.测点位于图1中R测出口测点平面,沿炉深方向每个侧面布置6个测点,单面每个测点测3种深度.现场测得绝大部分尾部测点位置没有氨逃逸,极少区域氨气质量浓度在1.31 mg/m3以下.现场实测R侧出口测点截面NOx质量浓度分布如表3所示,其平均值为40.9 mg/m3,标准差为0.83 mg/m3,相对标准偏差为2.05%.氨逃逸率和出口NOx质量浓度均符合优化标准,且与模拟结果吻合良好,证明利用本文方案,通过数值模拟获得最优喷氨策略的方法确实可有效地指导现场实际喷氨优化调整试验.

表3 优化后现场实测出口测点截面NOx质量浓度分布

Tab.3 On-site measurements of NOx concentration at the outlet after optimization mg/m3

3 结 论

(1)与常规均匀入口条件相比,将现场实测入口流场和浓度场数据通过UDF引入SCR脱硝系统模拟中能更加真实地反映系统内流场和浓度场情况.

(2)若入口流场和浓度场非均匀,采用均匀喷氨策略,势必导致催化剂上部截面氨氮比分布不均匀,SCR脱硝系统出口NOx浓度分布不均匀,氨逃逸严重.

(3)基于现场实测入口数据,通过模拟非均匀喷氨过程,依据各区域氨氮浓度通量比一致分配理论得出最优喷氨策略,获得极为均匀的催化剂上层氨氮比分布和出口NOx浓度分布,以及符合运行要求的出口NOx浓度和氨逃逸率.

(4)通过现场实施最优喷氨策略,实测结果与模拟结果吻合良好,表明该方法可有效指导现场实际喷氨优化调整试验,降低调整盲目性,提高现场工作效率.

[1] 凌忠钱, 曾宪阳, 胡善涛, 等. 电站锅炉SCR烟气脱硝系统优化数值模拟[J]. 动力工程学报, 2014, 34(1): 50-56.

LING Zhongqian, ZENG Xianyang, HU Shantao,etal. Numerical simulation on optimization of SCR denitrification system for coal-fired boilers[J]. Journal of Chinese Society of Power Engineering, 2014, 34(1): 50-56.

[2] 雷达, 金保升. 喷氨格栅处烟气速度场对高效SCR均流与还原剂混合性能的影响[J]. 热能动力工程, 2009, 24(1): 113-119.

LEI Da, JIN Baosheng. Influence of the flue gas velocity field at an ammonia-injection grid on uniform flows and reducing-agent mixing performance of a high-efficiency SCR (selective catalytic reduction) device[J]. Journal of Engineering for Thermal Energy and Power, 2009, 24(1): 113-119.

[3] ZUKERMAN R, VRADMAN L, HERSKOWITZ M,etal. Modeling and simulation of a smart catalytic converter combining NOxstorage, ammonia production and SCR[J]. Chemical Engineering Journal, 2009, 155(1/2): 419-426.

[4] JIN M C, JEONG-WOO C, SUNG H H,etal. Application of computational fluid dynamics analysis for improving performance of commercial scale selective catalytic reduction[J]. Korean Journal of Chemical Engineering, 2006, 23(1): 43-56.

[5] 胡善涛. 尿素热解耦合SCR烟气脱硝实验及数值模拟研究[D]. 杭州: 浙江大学, 2013.

[6] 王键, 朱彤, 王俩, 等. 引入化学反应的600 MW火电机组烟气SCR脱硝性能模拟[J]. 环境工程, 2012, 30(5): 67-70.

WANG Jian, ZHU Tong, WANG Lia,etal. Flue gas SCR DeNOxperformance simulation of 600 MW thermoelectric generaling set using chemical reaction[J]. Environmental Engineering, 2012, 30(5): 67-70.

[7] 杜云贵, 余宇, 吴其荣, 等. 烟气脱硝系统流场模拟与实验研究[J]. 环境工程, 2009, 27(增刊): 255-257, 272.

DU Yungui, YU Yu, WU Qirong,etal. The flow modeling and experiment simulation of the DeNOxsystem[J]. Environmental Engineering, 2009, 27(S): 255-257, 272.

[8] 蒋新伟, 施平平, 钟毅, 等. 电站锅炉SCR系统流场的冷态试验与数值模拟的研究[J]. 能源工程, 2010(3): 51-55.

JIANG Xinwei, SHI Pingping, ZHONG Yi,etal. Research on cold test and numerical simulation of flow field in SCR system for coal fired boiler[J]. Energy Engineering, 2010(3): 51-55.

[9] 郭婷婷, 刘汉强, 杨勇平, 等. 基于数值模拟的1 000 MW燃煤机组 SCR 脱硝系统设计[J]. 电站系统工程, 2010, 26(5): 61-64.

GUO Tingting, LIU Hanqiang, YANG Yongping,etal. SCR system design based on numerical simulation of 1 000 MW coal-fired station[J]. Power System Engineering, 2010, 26(5): 61-64.

[10] BIRKHOLD F, MEINGAST U, WASSERMANN P,etal. Modeling and simulation of the injection of urea-water-solution for automotive SCR DeNOx-systems[J]. Applied Catalysis B: Environmental, 2007, 70(1/2/3/4): 119-127.

[11] SIGLING R, KHALAF C. Enhance ammonia distribution for maximum SCR performance[C]//Institute of Clean Air Companies Forum. Nashville, Tennessee, USA:Institute of Clean Air Company, 2003.

[12] DUMESIC J A, TOPS∅E N Y, TOPS∅E H,etal. Kinetics of selective catalytic reduction of nitric oxide by ammonia over vanadia/titania[J]. Journal of Catalysis, 1996, 163(2): 409-417.

[13] WILLI R, RODUIT B, KOEPPEL R A,etal. Selective reduction of NO by NH3over vanadia-based commercial catalyst: parametric sensitivity and kinetic modelling[J]. Chemical Engineering Science, 1996, 51(11): 2897-2902.

CFD-based Numerical Simulations on Optimization of the Ammonia Spraying Strategy in a 1 000 MW SCR Denitrification System

SUNHong1,HUAWei1,HUANGZhijun1,SUNShuanzhu1,YUZhijian2,DUANLunbo2

(1. Jiangsu Frontier Electric Technology Co., Ltd., Nanjing 211102, China;2. School of Energy and Environment, Southeast University, Nanjing 210096, China)

Based on actual velocity field and NOxconcentration distribution on the inlet cross section of selective catalytic reduction (SCR) system in a 1 000 MW coal-fired boiler, CFD-based numerical simulations were carried out to determine the outlet parameters by integrating the turbulence flow, multiple species transport and chemical reactions in the SCR system. Subsequently, an optimal ammonia injection strategy was acquired through repeated calculations according to the consistent distribution theory of ammonia-nitrogen ratio, which was validated through on-site experiments. Results show that spraying ammonia uniformly under the uneven inlet conditions would bring out prominent deviation of ammonia-nitrogen ratio at the inlet and of ammonia distribution at the outlet, causing serious NH3escape. On-site validation experiments prove the strategy to be effective in optimizing ammonia spraying, which helps to reduce the blindness of ammonia injection adjustment and improve the on-site efficiency of the system.

SCR denitrification; ammonia spraying optimization; NOxdistribution; chemical reaction; numerical simulation

2015-11-25

2016-01-14

孙 虹(1971-),男,江苏泰州人,研究员级高级工程师,硕士,主要从事电站锅炉环保和污染物排放方面的研究. 段伦博(通信作者),男,副教授,博士,电话(Tel.):025-83790147;E-mail:duanlunbo@seu.edu.cn.

1674-7607(2016)10-0810-06

X701

A 学科分类号:610.30