燃煤烟气湿法脱硫系统模型及优化运行

郝润龙, 赵 毅, 郭天祥

(华北电力大学 环境科学与工程学院,河北保定 071003)

燃煤烟气湿法脱硫系统模型及优化运行

郝润龙, 赵 毅, 郭天祥

(华北电力大学 环境科学与工程学院,河北保定 071003)

针对湿式石灰石-石膏法脱硫工艺能耗偏高的缺陷,通过研究气-气换热器(GGH)、除雾器、增压风机、循环浆液泵和氧化风机等设备运行情况,并结合流体力学基本原理,推导出增压风机、氧化风机和循环浆液泵的数学模型.以某600 MW燃煤电厂脱硫系统为例,得出了脱硫系统阻塞率与GGH压差和除雾器压差的特征曲线,以及总阻力系数与GGH阻塞率和除雾器阻塞率的关系.结果表明:当阻塞率>0.3时,GGH和除雾器需进行吹扫,同时在运行过程中也要保证总阻力系数<0.003;循环浆液泵的优化组合可实现脱硫系统节能降耗和增压风机的优化运行;根据SO2质量浓度和烟气量变化来优化氧化风机出力,亦可促进脱硫系统的优化运行.

湿法烟气脱硫; 数学模型; 能耗分析; 优化运行

湿式石灰石-石膏法是我国燃煤电厂应用的主流技术,该技术具有成熟、脱硫效率高和烟气适用范围宽等优点.但由于其系统复杂,普遍存在能耗偏高的不足,因此,脱硫设备的节能降耗及经济运行成为目前研究的热点.此外,在国家“十二五”规划中,对火电厂SO2排放提出了更严格的标准,脱硫系统的节能优化运行对实现企业效益和社会效益的双赢具有重要意义.

1 WFGD系统及其设备模型建立

湿式石灰石-石膏烟气脱硫(WFGD)系统的主要耗能设备是循环浆液泵、增压风机和氧化风机,烟气量变化是影响以上3种设备能耗的主要原因.同时由气-气换热器(GGH)和除雾器形成的局部阻力及烟道的沿程阻力也将直接影响增压风机的能耗.尽管目前有些烟气脱硫系统采用烟气系统优化、吸收系统优化、变负荷运行系统优化[1]和利用混合吸收剂[2]等措施来实现系统节能,但由于缺少理论指导,节能效果不甚理想.因此,笔者通过建立循环浆液泵、增压风机和氧化风机的数学模型,对脱硫系统进行节能优化分析.

1.1 数学模型

气固两相的相互作用包括质量、动量和能量传递,其中质量传递由两相之间的气动阻力产生,增压风机模型的建立主要依据GGH阻力、除雾器阻力和烟气量等因素.其中烟气量变化将直接影响增压风机的功率,增压风机全压、进口流量及风机轴功率的关系如式(1)所示:

(1)

式中:P风机为风机轴功率,kW;p为风机全压,Pa;Q烟为烟气量,m3/s;η总效率为风机效率.

风机全压与GGH压差、除雾器压差有关,设备的阻力是二者产生的主要原因,其与质量气体动能有关.关系式可表示为

(2)

式中:v为气体流速,m/s;ρ为气体密度,kg/m3;ζ为设备阻力系数.

1.1.1 GGH压差模型

GGH压差包含原烟气侧和净烟气侧压差,设GGH有效面积为S,烟气流通截面积为S/2,则总压差可表示为

(3)

式中:pG为GGH压差,Pa;ζG为GGH阻力系数;ρq为烟气密度,kg/m3;vq为烟气流速,m/s.

其中,GGH压差与GGH有效面积有关,有效面积越小则压差越大.实际运行过程中,飞灰沉积会引起GGH阻塞,从而导致有效面积减小,并造成GGH压差变大.因此,GGH的阻塞程度与GGH压差有关.定义GGH阻塞率bG来反映GGH阻塞程度,而GGH阻塞率bG与GGH有效面积有关:

(4)

式中:SG为GGH设计有效面积,m2

将式(4)代入式(3)可得GGH压差模型:

(5)

1.1.2 除雾器压差模型

(6)

1.1.3 增压风机数学模型

根据式(1)、式(5)和式(6),得出增压风机功率P风机,增与烟气量、GGH阻塞率和除雾器阻塞率的关系模型如下:

(7)

1.2 循环浆液泵数学模型

循环浆液泵能耗主要由烟气量、液气比及浆液喷淋高度决定.脱硫效率η脱由液气比f决定,SO2浓度和液气比变化不大时,脱硫效率基本不变[3].由液气比公式可得到循环浆液量,则浆液流速vl为

(8)

式中:Sl为循环浆液泵管道截面积,m2.

单位浆液量的能耗Pl可表示成浆液动能与势能之和的形式:

(9)

式中:ρl为循环浆液密度,kg/m3;h为循环桨液泵扬程,m;ξl为循环浆液泵阻力系数;g为重力加速度,m/s2.

循环浆液泵能耗P泵可用Pl表示:

(10)

(11)

式中:P泵为循环浆液泵功率,kW.

1.3 氧化风机数学模型

氧化风机能耗主要由鼓入的空气量决定,而鼓入的空气量与烟气量和SO2浓度有关.空气量越多就越能充分氧化CaSO3,从而获得高品质石膏,但同时氧化风机能耗升高;空气量少则难以实现CaSO3完全氧化.因此,鼓入适量空气既能保证氧化效果也能实现氧化风机的节能运行.

单位时间内烟气中SO2的体积流量为

(12)

式中:qV,SO2为SO2的体积流量,m3/s;ρin为入口SO2质量浓度,mg/m3.

当烟气中氧体积分数超过6%时,吸收塔喷淋区SO2的氧化效率η1=50%~60%.且鼓入的空气中的氧气不能被全部利用,实践证明氧气的利用率为η2=25%~30%[4],空气中氧体积分数为21%,则所需的空气量为

氧化风机设备阻力主要是由出气口局部阻力及管道沿程阻力引起的,且氧化风机出力可表示为质量气体动能形式:

(14)

式中:ρ空为空气密度,kg/m3;ξ氧为氧化风机阻力系数;S氧为氧化风机管道截面积,m2.

由于出气口布置在浆液槽中,则由浸没浆液槽而造成的压降为

p液=ρlgh′

(15)

式中:p液为液压,Pa;h′为深度,m.

由式(13)~式(15)可得出氧化风机能耗公式为

(p液+P风机,氧)Q空=P罗茨η总效率

(16)

(17)

式中:P罗茨为氧化风机功率,kW.

2 WFGD系统节能运行分析和方案

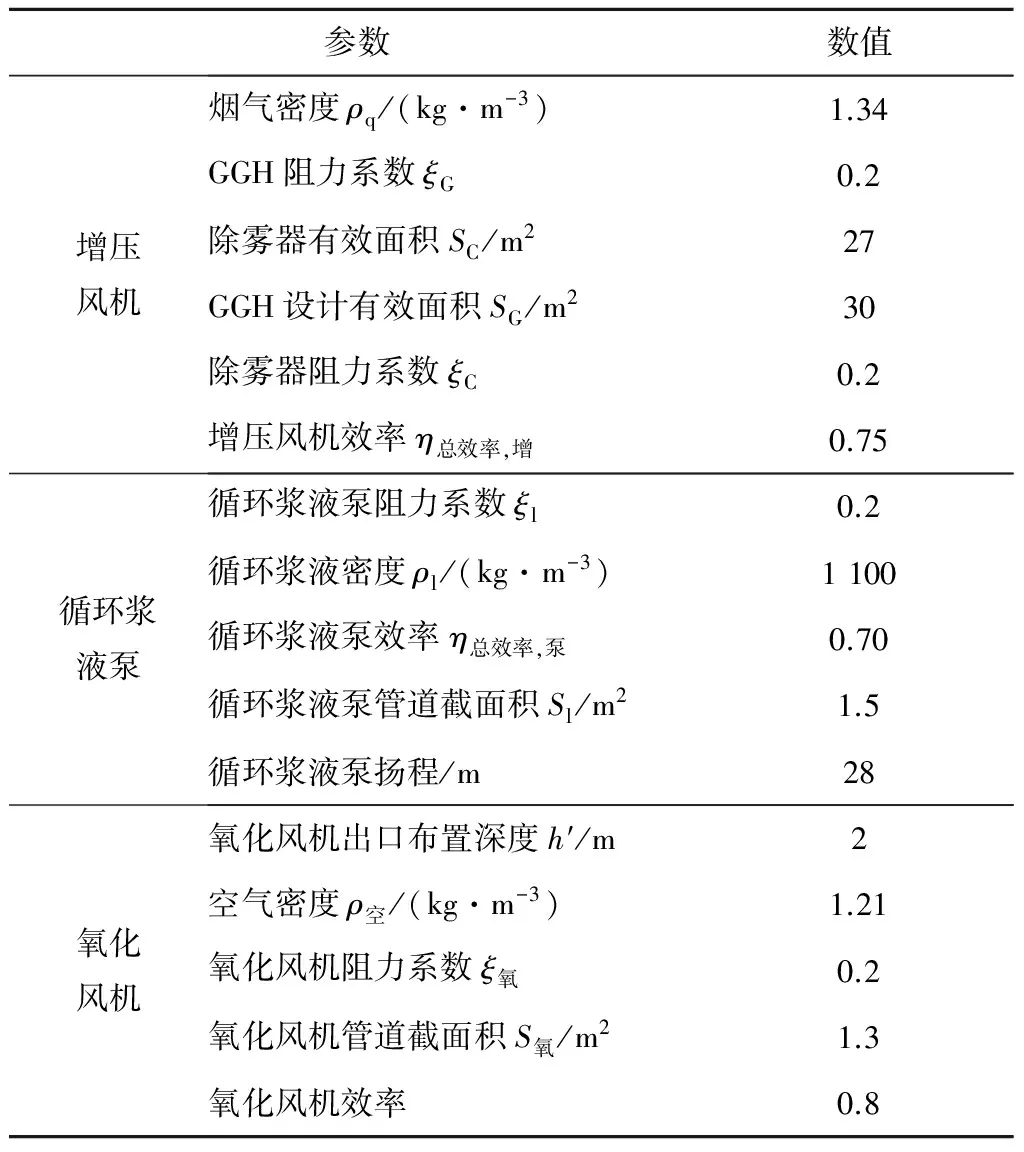

以某600 MW燃煤电厂脱硫系统为例,烟道布置增压风机和GGH,吸收塔内安装一套两级除雾器及冲洗系统、3台循环浆液泵,塔底装备1台氧化风机.脱硫岛内厂用电电压等级分为6 kV和380 V 2种,其中6 kV电机中,增压风机和循环浆液泵是主要耗能设备.选取锅炉15个运行工况数据来分析不同锅炉负荷下的设备能耗,具体数据见表1.增压风机、循环浆液泵和氧化风机的参数见表2.

表1 运行工况

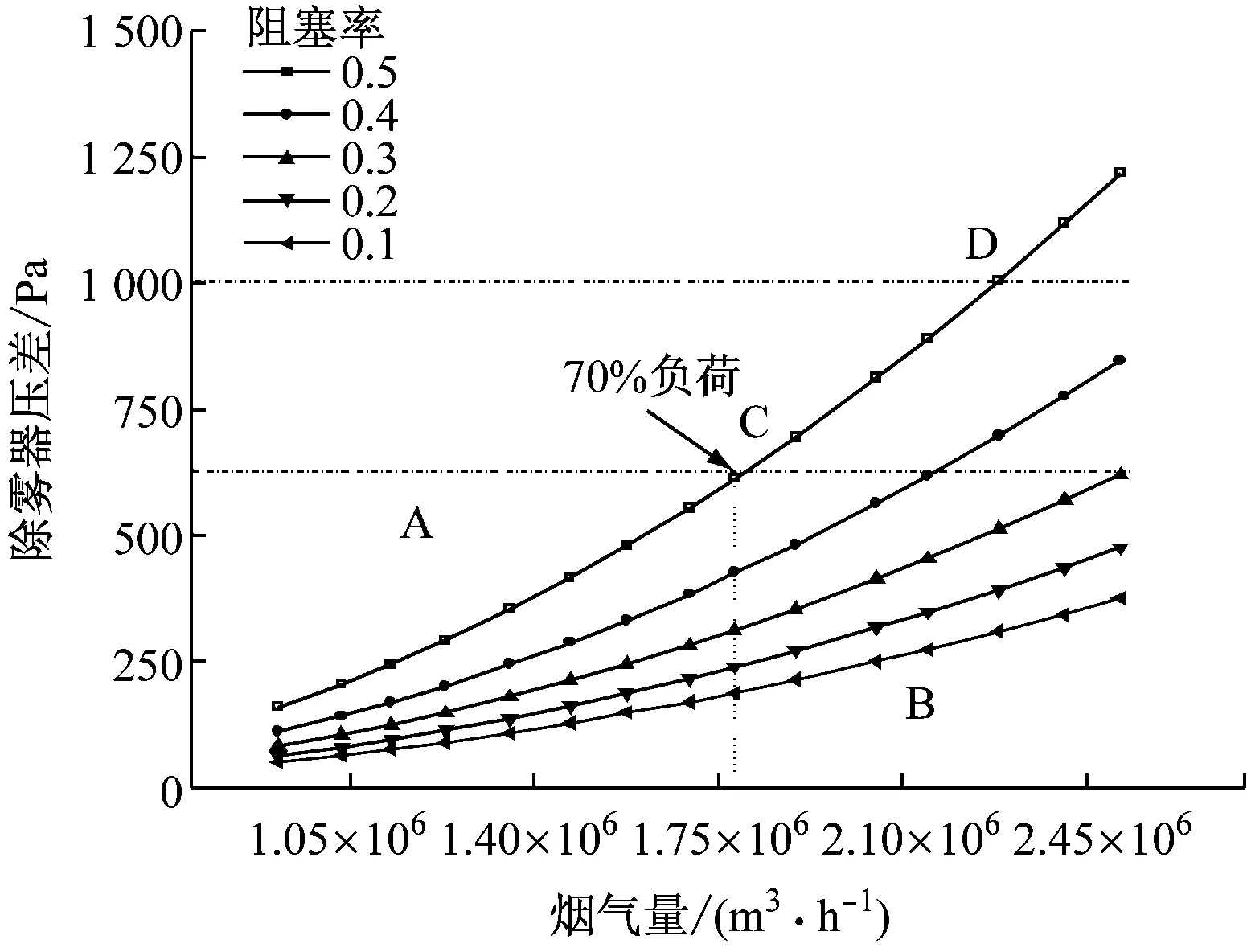

图1给出了不同阻塞率下GGH压差和除雾器压差与烟气量的关系.从图1可以看出,GGH压差和除雾器压差随烟气量的增加而迅速增大,当负荷超过70%(烟气量约为1.80×106m3/h)时,2个压差均极速增大.为了便于分析,将其分为低压区(A、B)、高压区(C)和警报区(D)(压差已影响系统正常运行).A区影响较小暂不讨论.B区阻塞率变化范围为0.1~0.3,当阻塞率增加0.1时,GGH压差增大约200 Pa.C区和D区为高烟气量高阻塞率区,此时阻塞率对压差的影响显著,当阻塞率增加0.1时,GGH压差则增大700~1 200 Pa.此外,由图1还可知,0.3是阻塞警戒值,当阻塞率≤0.3时,GGH压差和除雾器压差几乎都处于低压区,当阻塞率>0.3后,阻塞率的影响显著增加,需立即对GGH、除雾器进行吹扫.

表2 WFGD系统参数

图2给出了GGH阻塞率和除雾器阻塞率与总阻力系数(TRC)的关系.总阻力系数是描述GGH和除雾器协同影响设备阻力变化的重要参数,其与二者的阻塞率有关,也与二者流通截面积有关.引起GGH阻塞的主要原因是原烟气侧飞灰沉积以及净烟气侧烟气带水导致GGH结垢[5];引起除雾器堵塞的主要原因是脱硫石膏在V形板上沉积.由图2可知,GGH是影响TRC的主要因素,图中虚线为过渡线,过渡线以上说明设备总阻力接近风机额定出力,此时需要对GGH和除雾器进行吹扫.

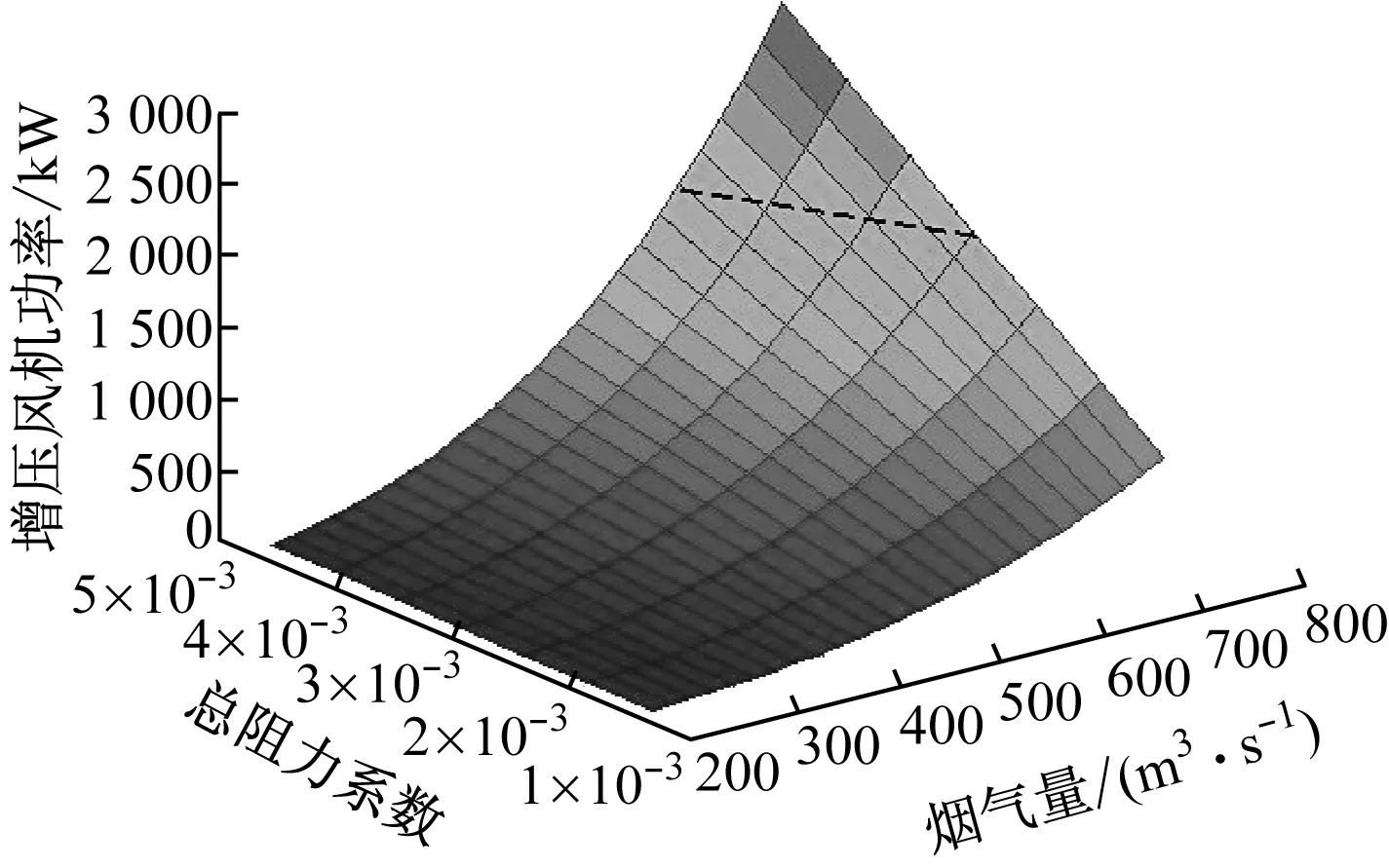

图3给出了增压风机功率与烟气量和总阻力系数的关系.由式(7)可知,烟气量是影响增压风机功率的最主要因素.从图3可以看出,当位于低烟气量区时(烟气量约为600 m3/s),增压风机功率低于1 500 kW且随烟气量及TRC的增加而缓慢提高,风机低频运行;进入高烟气量、低TRC区(总阻力系数<0.002 5),增压风机功率随烟气量的增加而缓慢提高,但仍可控于1 500 kW;进入高烟气量、高TRC区(总阻力系数>0.003,上三角区),增压风机功率随烟气量及TRC的增加而迅速提高,增压风机处于满负荷甚至超负荷运行.综上所述,低烟气量区,烟气量变化是影响增压风机功率的主要因素;高烟气量区,增压风机功率受烟气量和TRC共同影响.需要指出,当长期处于高负荷区运行时(高烟气量),TRC的控制尤为重要,此时TRC每增加0.001,增压风机功率升高约700 kW,因此,运行过程中尽量使总阻力系数<0.003.另外,加强烟道密封、控制漏风量和减小系统内外压差也有利于增压风机的优化运行[6].

(a)

(b)

Fig.1 Differential pressure of GGH/demister vs. flue gas volume at different blocking rates

图2 GGH阻塞率、除雾器阻塞率与总阻力系数关系图

Fig.2 Blocking rate of GGH/demister vs. total resistance coefficient

图3 增压风机功率与烟气量和总阻力系数的关系

Fig.3 Power of booster fan vs. flue gas volume and total resistance coefficient

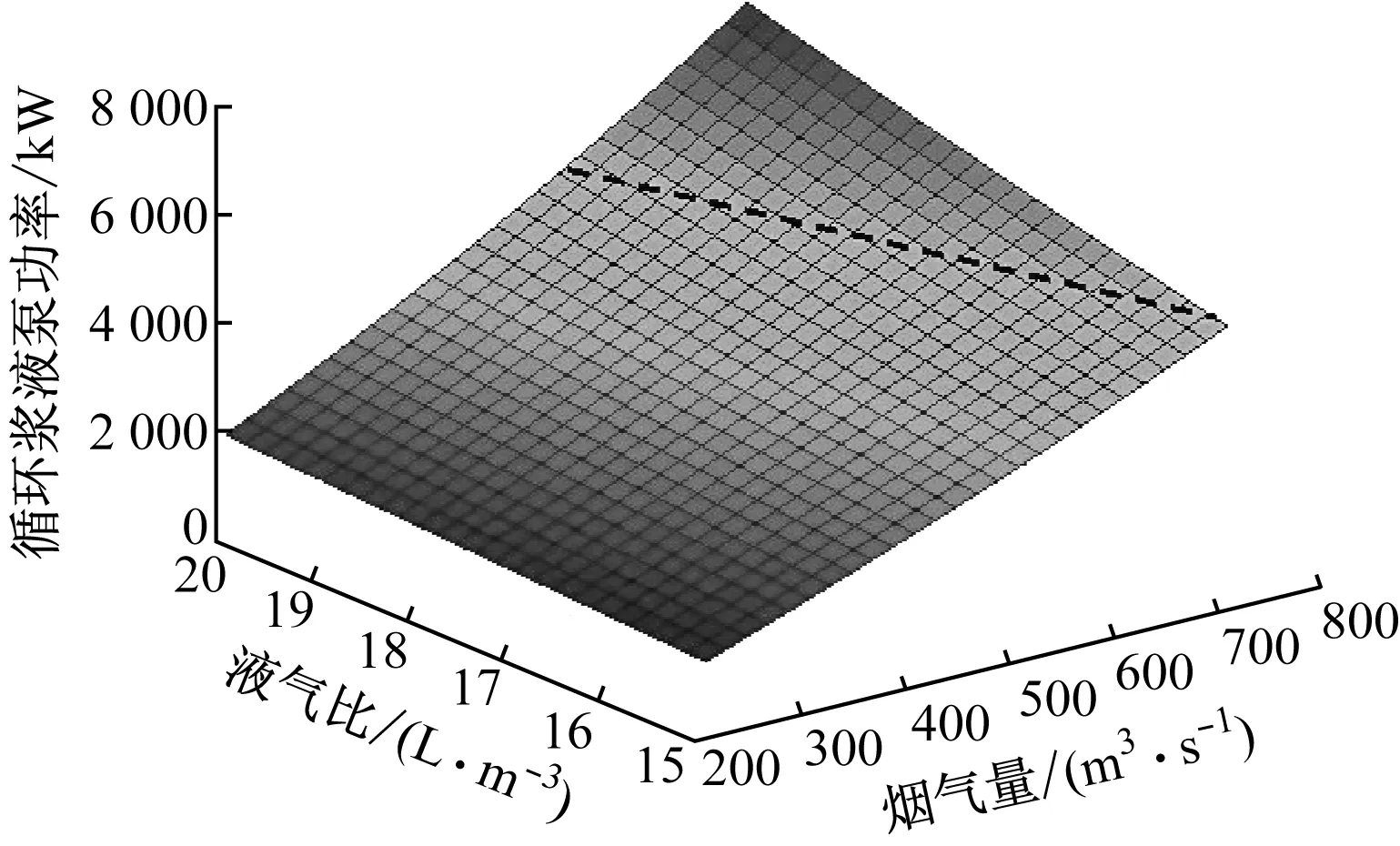

图4给出了循环浆液泵功率与烟气量和液气比的关系,其中循环浆液泵功率是3台循环浆液泵功率之和(2台1 600 kW、1台2 800 kW).根据实际运行工况,脱硫效率为92%~98%时,液气比为15~20 L/m3.由图4可知,在低烟气量时(烟气量<380 m3/s),循环浆液泵功率<3 200 kW,运行2台循环浆液泵即可;低液气比(15~18 L/m3)、中烟气量(380~570 m3/s)时,循环浆液泵功率<4 400 kW,运行1台1 600 kW和1台2 800 kW循环浆液泵即可;中烟气量、高液气比(18~20 L/m3)和高烟气量时,循环浆液泵功率均超过4 400 kW,须运行3台循环浆液泵才能满足要求.图中虚线是警报线,当循环浆液泵功率超过此线时,应在满足排放标准的前提下调整液气比来避免循环浆液泵超负荷运行.当烟气量>640 m3/s时,3台循环浆液泵满负荷运行可使液气比稳定于15~18 L/m3(脱硫效率约为95%).此外,当锅炉满负荷运行时不宜追求高脱硫效率,因为当脱硫效率提高3%,循环浆液泵功率将增加超过1 000 kW,这对其经济运行不利.同时,循环浆液泵的优化组合运行不仅可以降低能耗,也能降低吸收塔内压降,有利于增压风机节能.

图4 循环浆液泵功率与烟气量和液气比的关系

Fig.4 Power of slurry circulating pump vs. flue gas volume and liquid-gas ratio

图5给出了氧化风机功率与烟气量和SO2质量浓度的关系.由图5可知,氧化风机功率受烟气量和SO2质量浓度共同影响.低烟气量(烟气量<530 m3/s)或低SO2质量浓度(<1 700 mg/m3)时,氧化风机功率<30 kW;高烟气量(>530 m3/s)高SO2质量浓度(>1 700 mg/m3)时,氧化风机功率为40~50 kW.在实际运行时,以此图为参考,通过SO2质量浓度和烟气量变化来调整氧化风机出力,并防止鼓入过量空气[7],保证氧化风机、增压风机和循环浆液泵的优化运行.

图5 氧化风机功率与烟气量和SO2质量浓度的关系

Fig.5 Power of oxidation fan vs. flue gas volume and SO2concentration

3 结 论

(1)当阻塞率≤0.3时,GGH压差和除雾器压差几乎都处于低压区;当阻塞率>0.3后,阻塞率的影响显著,需立即对GGH、除雾器进行吹扫.

(2)运行过程中尽量使总阻力系数<0.003.另外,加强烟道密封、控制漏风量和减小系统内外压差也有利于增压风机的优化运行.

(3)循环浆液泵的优化组合有利于脱硫系统节能降耗和增压风机优化运行.

(4)通过优化SO2质量浓度和烟气量变化来调整氧化风机出力,并防止鼓入过量空气,可以保证氧化风机、增压风机和循环浆液泵的优化运行.

[1] ZHANG Chunfa, ZHAO Ning, LI Liping,etal. The variable load operation characteristic and energy-saving optimizing control system of power plant[C]//Proceedings of the 2007 International Conference on Machine Learning and Cybernetics. Hong Kong, China: IEEE, 2007: 443-448.

[2] ZHAO Yi, GUO Tianxiang, ZHANG Zili,etal. Wet flue gas desulfurization using a physical mixture of limestone and lime for energy savings[C]//Proceedings of the 2011 International Symposium on Water Resource and Environmental Protection. Xi'an, China: IEEE, 2011: 1826-1829.

[3] 胡满银, 刘松涛, 刘炳伟, 等. 湿式脱硫装置脱硫效率的回归分析[J]. 中国电力, 2004, 37(7): 71-73.

HU Manyin, LIU Songtao, LIU Bingwei,etal. Regressive analysis of desulfurization efficiency of wet desulfurizer[J]. Electric Power, 2004, 37(7): 71-73.

[4] XU Gang, YANG Yongping, WANG Nan,etal. Analysis on energy consumption and optimal operation of FGD system in power plant[C]//Proceedings of the 2010 Asia-Pacific Power and Energy Engineering Conference. Chengdu, China: IEEE, 2010: 1-4.

[5] 钟毅, 高翔, 霍旺, 等. 湿法烟气脱硫系统气-气换热器的结垢分析[J]. 动力工程, 2008, 28(2): 275-278.

ZHONG Yi, GAO Xiang, HUO Wang,etal. Analysis of scaling on gas-gas heater surfaces of wet flue gas desulfurization system[J]. Journal of Power Engineering, 2008, 28(2): 275-278.

[6] 林永明, 高翔, 施平平, 等. 大型湿法烟气脱硫喷淋塔内阻力特性数值模拟[J]. 中国电机工程学报, 2008, 28(5): 28-33.

LIN Yongming, GAO Xiang, SHI Pingping,etal. Numerical simulation on resistance characteristic of large scale wet flue gas desulphurization spraying scrubber[J]. Proceedings of the CSEE, 2008, 28(5): 28-33.

[7] 钟毅, 高翔, 骆仲泱, 等. 湿法烟气脱硫系统脱硫效率的影响因素[J]. 浙江大学学报(工学版), 2008, 42(5): 890-894.

ZHONG Yi, GAO Xiang, LUO Zhongyang,etal. Factors influencing desulfurization efficiency of wet flue gas desulfurization system[J]. Journal of Zhejiang University (Engineering Science), 2008, 42(5): 890-894.

Modeling and Operation Optimization of Wet Flue Gas Desulfurization Systems

HAORunlong,ZHAOYi,GUOTianxiang

(School of Environmental Science and Engineering, North China Electric Power University, Baoding 071003, Hebei Province, China)

To solve the problem of high energy consumption existing in wet limestone-gypsum desulfurization process, mathematical models were set up for the booster fan, slurry circulating pump and oxidation fan by studying the working conditions of the gas-gas heater (GGH), demister, booster fan, slurry circulating pump and oxidation fan, etc., and based on the theory of fluid mechanics. With these models, characteristic curves between the differential pressure of GGH/demister and the system blocking rate were got for the desulfurization system in a certain 600 MW coal-fired power plant, while relations between the total resistance coefficient and the blocking rate of GGH/demister were obtained. Results show that when the blocking rate is over 0.3, the GGH and demister should be swept, and the total resistance coefficient should be kept below 0.003 during operation. Through optimal combination of slurry circulating pumps, energy saving of the wet flue gas desulfurization (WFGD) system and operation optimization of the booster fan could be realized; the operation optimization of WFGD system could also be achieved by optimizing the oxidation fan according to the variation of SO2mass concentration and flue gas flow.

wet flue gas desulfurization; mathematical model; energy consumption analysis; operation optimization

2015-12-24

2016-01-12

国家高技术研究发展计划(863计划)资助项目(2013AA065403);中央高校基本科研业务费资助项目(2015ZZD07);北京市重大科技成果转化培育基金资助项目(Z151100002815012);国家科技支撑计划资助项目(2014BAC23B04-06)

郝润龙(1988-),男,河北邯郸人,讲师,博士,研究方向为大气污染控制.电话(Tel.):13582053173; E-mail:runlong880805@163.com.

1674-7607(2016)10-0822-05

X701.3

A 学科分类号:610.30