导致钻铤失效的井下振动分析及其解决方案

朱全塔 邹宗明 黄 兵 马林虎 夏家祥

1. 国民油井格兰特钻具有限公司 2.中国石油川庆钻探工程公司川西钻探公司3. 中国石油川庆钻探工程公司川东钻探公司 4. 中国石化西南石油工程公司

导致钻铤失效的井下振动分析及其解决方案

朱全塔1邹宗明2黄 兵3马林虎1夏家祥4

1. 国民油井格兰特钻具有限公司 2.中国石油川庆钻探工程公司川西钻探公司3. 中国石油川庆钻探工程公司川东钻探公司 4. 中国石化西南石油工程公司

朱全塔等.导致钻铤失效的井下振动分析及其解决方案.天然气工业,2016,36(12): 80-86.

在某些区块或地层尤其是大井眼钻进时,因井下存在较为严重的振动,钻铤出现频繁的疲劳破坏,且多数刺漏、断裂处于螺纹根部。分析上述钻铤失效的原因后发现:井下严重的振动所引起的循环往复弯曲应力导致了该种疲劳破坏。为此,对井下振动模式进行理论分析,包括纵向振动、横向振动和粘滑(扭转)振动及力学界建立的物理模型,从理论角度剖析了实际井下不同振动形式可能产生共振的危害和理论依据;然后根据钻柱井下横向振动情况及涡动规律,分析了根据既定的边界条件确保稳定的钻井参数的最佳区域,阐释了在最佳区域内钻井,既可以保持钻具的稳定或消除涡动和粘滑振动以获得最大机械钻速,还可以减少或消除下部钻具尤其是钻铤的交变应力疲劳的认识。最后提出了减弱和消除井下振动的解决方案:①根据特定的钻具组合、钻井环境,运用上述建立的物理和数学模型,可以较为方便地计算出应该避免的可能引起井下共振的转速及相关参数,且共振转速恰恰就是最佳防振转速,利用井下振动分析软件在钻具组合设计和现场施工时可以避开共振频率;②V形扶正器是一种新颖且高效的减弱和消除井下横向和粘滑振动的工具。

纵向振动 横向振动 扭转(粘滑)振动 共振 钻铤疲劳失效 振动 分析软件 V形扶正器

笔者在近年的钻具技术交流、现场调研和相关失效分析讨论时发现一个共性:在某些区块或地层尤其是大井眼钻进时,钻铤出现频繁的疲劳破坏,且多数刺漏、断裂处于螺纹根部,同时从地面和钻井参数观察到或判断井下存在较为严重的振动,由此导致钻铤过早疲劳破坏。通过对这种钻铤失效的原因分析表明:井下存在严重的振动所引起的循环往复弯曲应力是该疲劳破坏的主要原因,藉此入手,对井下振动模式和危害进行了理论分析归纳,最终对减弱和消除井下横向振动和粘滑振动提出了具有理念突破式的有效工具解决方案。

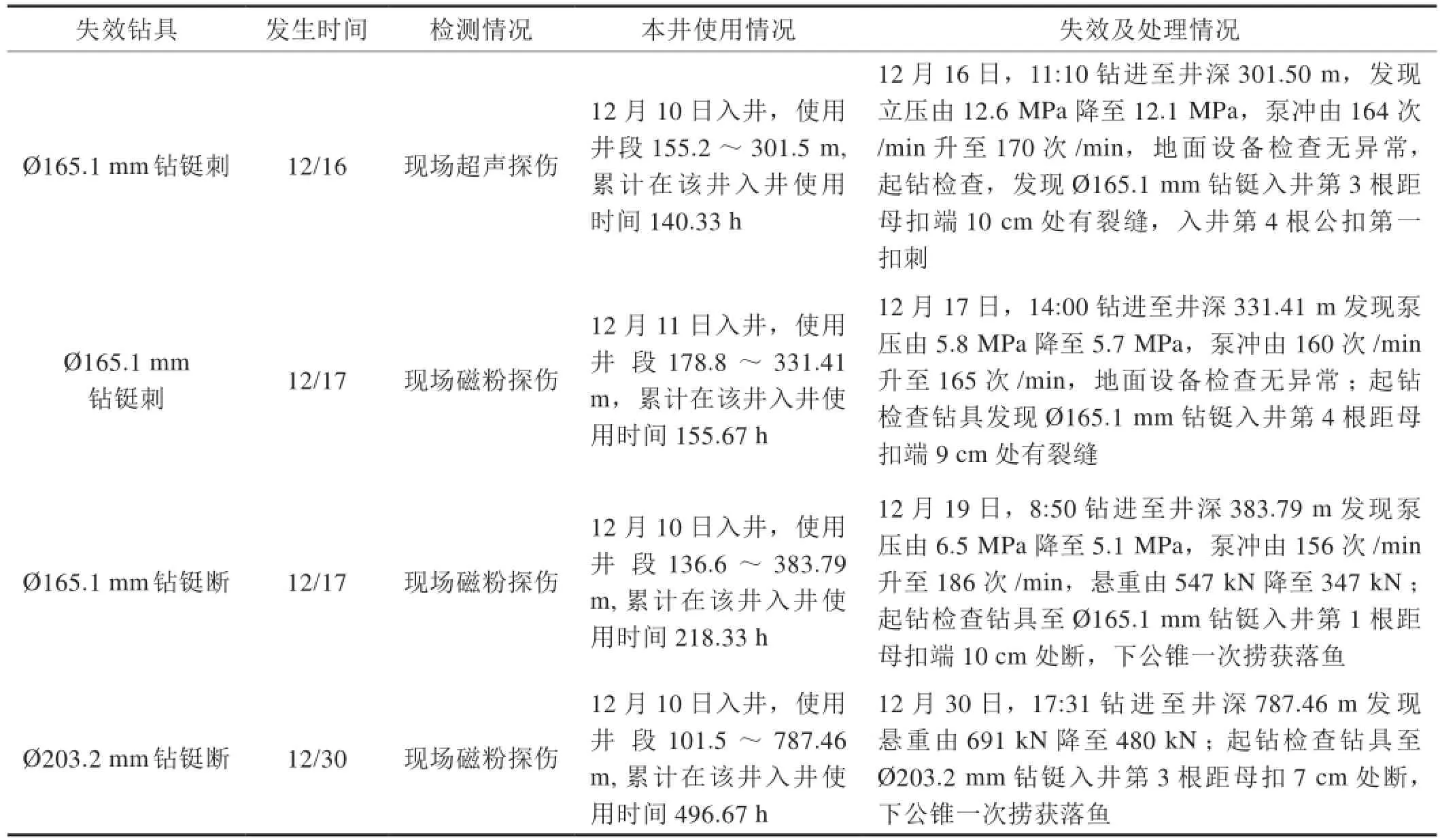

表1 石福1井钻铤失效断裂情况统计

1 同类钻铤失效情况分析和问题提出

案例1:石福1井[1]位于重庆丰都兴义镇杨柳寺,该井于12月4日开钻,从16日到30日,在井深155~800 m钻进过程中共发生4次大井眼钻铤失效。其中Ø165.1 mm钻铤母扣根部刺穿2根,断裂1根,Ø203.2 mm钻铤断裂1次。具体情况如表1所示。

图1 钻铤断裂照片

该井4次失效都发生在钻进井深800 m的浅井段,从断口表观看均属疲劳破坏,钻进都采用了扶正器钻具组合,扭矩介于6 000~12 000 N·m,波动范围较大;同时钻进时蹩跳钻特别严重,钻压波动范围介于50~400 kN。图1-a为石福1井第2次钻铤断裂照片。

案例2:磨溪29井[2],2013年9月19日8:36钻进至井深885.42 m时发现悬重由545 kN降至486 kN,泵压由11.6 MPa降至7.7 MPa,双泵冲由105次/min升至108次/min,上提钻具未回转,现场判断为井下钻具断裂。至13:50起钻完发现井下钻具自第一根直径203.2 mm钻铤距母扣端0.13 m处以下钻具断裂,如图1-b所示。

根据格兰特钻具公司对大量的钻具疲劳实验结果[3]的分析表明,循环往复弯曲是一种常见的钻柱疲劳形式,其具有累积性和不可逆性,这就决定了疲劳和使用时间有着很直接的关系,但使用时间不是衡量钻具疲劳的唯一因素,钻具所受应力大小也是非常关键的因素[4]。井下振动所引起的循环往复弯曲是引起这种疲劳破坏的主要原因,且与振动幅度和频率有直接的关系。

根据钻铤螺纹连接疲劳相关失效机理及研究[5]表明:钻铤疲劳失效的主要部位集中在螺纹连接处的1~5螺纹牙,失效原因主要是因为螺纹根部的应力集中而造成的疲劳。鉴于上述失效分析和理论探讨,如何认识和消除井下振动成为解决这种疲劳失效的重要解决途径。

2 井下振动分析及其解决方案

2.1井下振动类型

井下总是存在不同程度的振动,多年来这方面的研究也取得了不少进展[6],一般说来,井下钻具振动有三种:纵向振动也即跳钻,横向振动和粘滑(扭转)振动。其表现形式有单一出现,但往往又是两种或多种同时存在的。

2.1.1 纵向振动

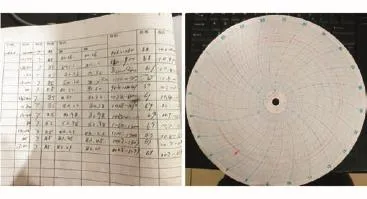

俗称跳钻,一般由于钻头在井底存在不均钻压或井底不平产生压力波动产生振动激励源,加之钻具本身存在周期性振幅,若产生共振复合,就形成了有时很严重的钻具上下弹跳,这在大井眼浅井段尤为明显,软硬地层交互则更为严重。图2所示的是石福1井扭矩和钻压原始记录仪卡片,从中可以看出:扭矩大幅变化,其变化范围介于8 200~13 270 N·m,从现场原始记录仪卡片(2015年12月17日正常钻进)来看:自17日上午10:00到18日凌晨3:00,钻压波动在50~400 kN,显示跳钻厉害,严重时无法钻进。

图2 石福1井扭矩和钻压原始记录仪卡片

2.1.2 横向振动

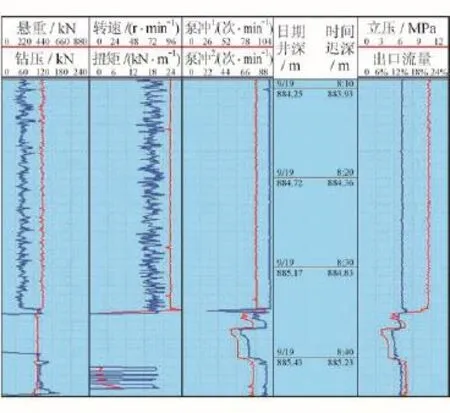

一般是指下部钻具组合不规则的或周期性的横向振动,其原因是由钻具组合本身、钻头类型以及地层等综合因素引起的;涡动是横向振动的一种突出表现形式,分为正向涡动和反向涡动,反向涡动是一种对钻具和机械钻速都是危害较大的运动形式[7]。如磨溪29井的钻井参数曲线显示(图3):钻压的跳动介于60~120 kN,而扭矩的波动介于18 000~24 000 N·m,由此均可以看出井下存在严重的横向和粘滑振动,从刺漏、断裂照片均可以确认为典型的因交变应力疲劳累积而导致的钻铤螺纹根部早期失效。因此在存在严重的井下振动的钻井施工中,出现钻铤先期或频繁失效在一定程度上成为现场的共识[8]。

图3 磨溪29井钻铤断裂井段的钻井参数曲线

2.1.3 粘滑(扭转)振动

由于钻头(无论牙轮还是PDC)在井底总是存在吃入地层—能量积聚—能量释放—破岩的周期性,钻柱的旋转能量突然释放,钻头转速很快,钻柱解绕,扭矩就降低,然后钻头转动速度再次变慢,周而复始;同时,钻柱本身在井筒内与井壁及其他介质的摩擦也在一定程度上激励放大了这种振动[9]。

围绕井下钻柱振动和动力学的理论研究取得了不少进展,基本走过了通过表象推断、假想推测的阶段,已建立了较完备的相关物理模型,其最基础、最主要的模型应属F.Kreisle所提出的:假设钻柱为两端铰支承的弹性直梁所建立的偏微分方程[10]:

式中z表示沿钻柱轴向的坐标;u表示钻柱离开坐标原点某一距离上的横截面的纵向位移;t表示时间;a²=E/ρd;其中ρd表示钻柱钢材密度;E表示钻柱的弹性模量。

初期的振动研究主要集中在井下振动方式和模型的建立等方面,自20世纪80年代中后期,国内外对钻具运动状态的研究重点由轴向振动、扭转振动及屈曲等转向了钻具横向振动以及横向振动与其他运动形式的耦合,并在预测井下共振方面取得了不少进展。80年代末开始对涡动进行研究,大量随钻测量数据表明,下部钻具存在严重的横向振动,其危害远大于轴向及粘滑(扭转)振动[11]。

2.2井下振动解决方案

2.2.1 钻柱振动分析软件

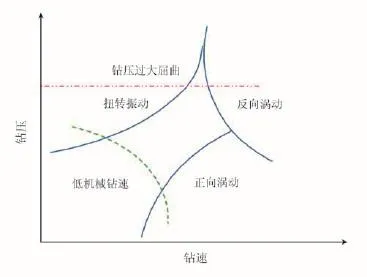

针对钻柱井下横向振动情况及涡动规律,研究认为[12]:对于一个给定的条件下,触发涡动和扭转振动的临界钻压、转速(RPM)是可以预测的,如图4所示,根据既定的边界条件,其中给出了稳定的钻井参数的边界,在坐标系内的封闭区域被称为最佳区域。涡动的表现形态有两种:反向涡动(逆自转方向)状态和正向涡动(顺自转方向),反向涡动源于钻与井壁之间的碰摩作用,当下部钻柱与井壁之间发生全周碰摩时,其反向涡动状态相当于钻柱沿井壁反向无滑动滚动,更加剧了井下横向振动,有时频率甚至超过了钻柱转速,这种高频振动及其产生的反向弯曲交变应力,对钻井作业十分不利,尤其容易造成短期钻具疲劳破坏、钻头尤其是保径齿的提前损坏等。

图4 井下振动最佳区域示意图

故此,确保在最佳区域内的钻井参数可以保证钻具的稳定性;反之,保持钻具的稳定或消除涡动和粘滑振动在可以获得最大机械钻速的同时,还可以减少和消除下部钻具尤其是钻铤的交变应力疲劳,这也对钻具组合在设计时就应该检查核算是否存在共振提出了软件要求。

在钻柱振动和动力学物理模型以及最基本的振动偏微分方程(1)的基础上,根据不同的边界条件,可以进一步建立钻柱纵向和横向振动的偏微分方程,为模拟实际井下振动计算钻柱纵向、横向和粘滑(扭转)等共振频率提供了理论依据。

根据特定的钻具组合、钻井环境(包含钻井液、钻头等),运用上述建立的物理和数学模型,现在可以较为方便地计算出应该避免的可能引起井下共振的转速及相关参数,而事实表明:共振转速恰恰就是最佳防振转速,不少工程软件公司(如T.H. Hill、Schlumberger和Paradigm等)都有较为成熟的井下振动分析软件[13],为钻具组合在设计之初就主动考虑避免了可能导致井下振动的组件、规格和因素,还可以进一步为现场施工时如何避开共振频率和参数提供了很好的指导。

2.2.2 工具解决方案——V形扶正器

基于对钻柱井下振动分析和研究的不断深入,相关学者和专家也在不断尝试找到减弱或消除井下振动的解决办法。纵向减震器利用弹簧吸振原理在很大程度上解决了井下纵向振动(跳钻问题),但针对破坏更严重的井下横向振动和粘滑(扭转)振动却始终没有很好的解决方案[6]。近年来有学者提出了V形扶正器[14],简单实用,很好地解决了井下横向振动和扭转振动尤其是反向涡动。这是一个新颖的理念且是对传统扶正器的一个大胆突破,但还没有广为人知和被现场推广使用。

2.2.2.1 V形扶正器结构及工作原理

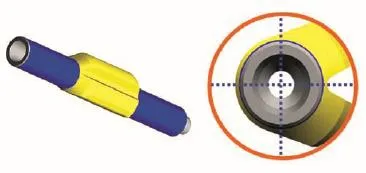

V形扶正器结构简单,如图5所示,较之传统扶正器减少了1个扶正翼,V形的两翼做了角度调整,确保扶正块外圆中心和本体中心重合。

图5 V形扶正器示意图

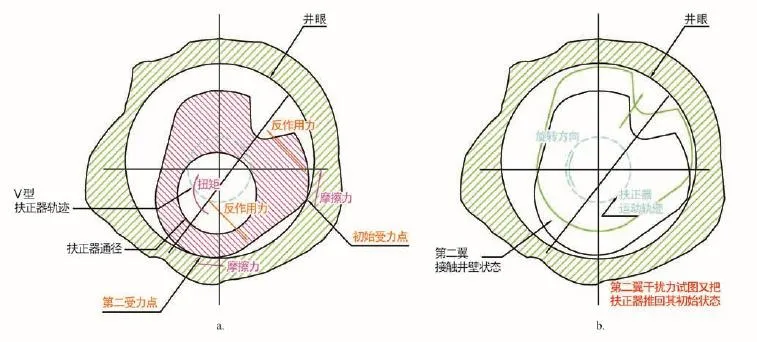

V形扶正器的主要功能是依靠其两翼主动激励了一个有益的正向同步涡动,大大干扰和消除了以反向涡动为主的井下横向振动,同时提供了一个扭转振动的缓冲器,其工作原理图6所示。V形扶正器随钻柱自转时,在初始受力点和第二受力点的反作用力作用下,产生了一个正向同步涡动的运动趋势,当这个运动继续加强时,第二扶正翼接触到了井壁,在反作用力的作用下又试图把V形扶正器推回其原始位置,见图6-b,这样就形成了一个有规律的正向同步涡动,由于这种涡动是主动和同步的,可以抵消很大一部分反向有害涡动;另一方面,这个主动的同步正向涡动,还对井下存在的粘滑振动起到一个辅助刹车作用:在钻柱低速或憋停状态时,这个稳定同步涡动起到提速作用,在钻柱高速转动时,它恰恰起到降速刹车作用,大幅吸收了粘滑振动的能量。

2.2.2.2 V形扶正器的特点

现场井下实测结果表明:①V形扶正器可以主动激励产生正向同步涡动;②正向同步涡动可使井下钻柱抵抗高频振动和削弱随机冲击;③V形扶正器产生的正向同步涡动频率仅为同心扶正器的1/6,可以吸收井下横向振动的能量;④V形扶正器产生的正向同步涡动由于其低速稳定,对井下的粘滑振动是一个有效的辅助刹车;⑤V形扶正器的产生正向同步涡动的关键:安放位置在钻柱中和点以上且达到一定的转速。

2.2.2.3 V形扶正器的应用案例

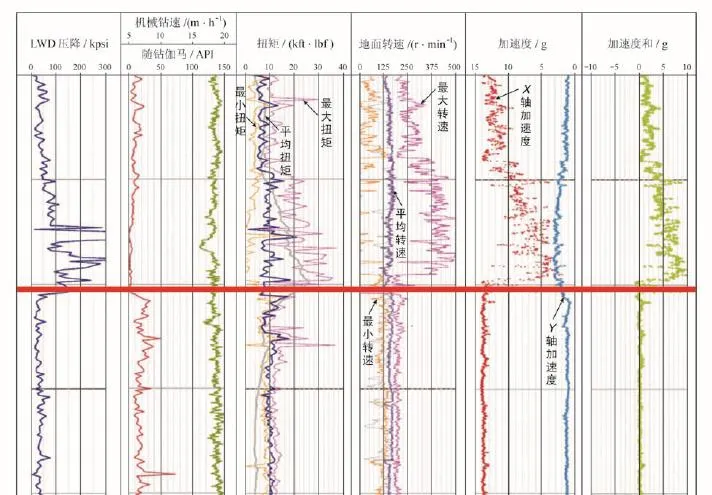

该V形扶正器在澳大利亚的1口大井眼(Ø311.2 mm)中减少井下振动的使用情况,井况和地层完全相同,如图7所示。红线之上部分为第15趟不带V形扶正器的钻具组合的旋转导向的实测曲线:第3、4列为扭矩和地面转速,可以看到该曲线值大幅度的波动,说明井下存在严重的粘滑振动;第5、6列为井下x、y轴的侧向加速度和x-y坐标系加速度,其值的大幅跳跃说明井下存在严重的横向振动和涡动。红线以下部分为第16趟配有V形扶正器的钻具组合,对比曲线可以看出:带有V形扶正器的钻具组合几乎削弱了全部的井下振动,第2列的曲线表明机械钻速也大大增加。

图8为墨西哥湾同一地区相邻的5口井利用V形扶正器的钻具组合的对井下振动消的振效果,前3口井为相同的未带V形扶正器的钻具组合,实测曲线为专门测井下侧向加速度的黑匣子数据分析结果:黄色和红色部分分别代表井下该井段x、y轴的侧向加速度和,表明在存在严重的横向振动或涡动,后两口井为带有V形扶正器的相同钻具组合,对比实测曲线可以看出该井段消除了绝大部分的井下振动。

现场实用结果表明:V形扶正器基于其主动激励产生的低频正向同步涡动,有效地抵消了井下产生的有害反向涡动,同时又大幅吸收了井下存在的有害粘滑振动,是一种非常有效的减弱和吸收井下横向和粘滑振动的工具。加之其结构简单,无零部件,较之纵向减振器无失效井下落物的风险,可以说是一种很好的井下振动解决方案[1]。

图6 V形扶正器工作原理示意图

3 结论

1)井下存在严重的纵向振动即跳钻、横向和粘滑(扭转)振动,导致了钻铤螺纹根部早期失效,井下振动所引起的循环往复弯曲是引起这种疲劳破坏的主要原因,且与振动幅度和频率有直接的关系。

图7 V形扶正器减振效果对比曲线图

图8 V形扶正器减振效果对比曲线图

2)井下纵向振动、横向及粘滑(扭转)振动等运动形成的共振和涡动,对钻井作业十分不利,容易造成短期钻具疲劳破坏、钻头以及保径齿的提前损坏等。

3)根据钻柱井下横向振动情况及涡动规律,确保在最佳区域内的钻井参数可以保证钻具的稳定性。

4)运用建立的物理和数学模型,现在可以较为方便地计算出应该避免的可能引起井下共振的转速及相关参数,在钻具组合设计和现场施工时可以避开共振频率。

5)V形扶正器依靠其主动激励产生的低频正向同步涡动,有效地抵消了井下产生的有害反向涡动,同时又大幅吸收了井下存在的有害粘滑振动,是一种非常有效的减弱和吸收井下横向和粘滑振动的工具。加之其结构简单且为一体式,较之纵向减振器无失效井下落物的风险,是一种很好的井下振动解决方案。

[1] 黄兵, 王纪军, 朱全塔. 石福1井钻具事故原因分析及建议[R].重庆: 中国石油川庆钻探工程公司川东钻探公司, 2015.

Huang Bing, Wangle Jijun, Zhu Quanta. Cause analysis and suggestion of drilling tool accident in SF 1 well[R]. Chongqing: Chuandong Division of CNPC Chuanqing Drilling Co., Ltd., 2015.

[2] 邹宗明. 磨溪29井断钻铤事故专报[R]. 成都: 中国石油川庆钻探工程公司川西钻探公司, 2015.

Zou Zongming. Report about DC brokenaccident in Moxi 29 well[R]. Chengdu: Chuanxi Division of CNPC Chuanqing Drilling Co., Ltd., 2015.

[3] 夏家祥. 2008年钻具失效分析[R]. 德阳: 中石化四川钻井公司, 2009.

Xia Jiaxiang. Drill tool fatigue analysis in 2008[R]. Deyang: Sinopec Sichuan Drilling Company, 2009.

[4] GrantPrideco technical presentation-P7-fatigue[C]//Annual Meeting of NOV GrantPrideco, 3-8 December 2013, Houston, Taxas, USA.

[5] 彭成勇, 楼一珊, 曹元平, 孙文化, 刘新风. 钻铤螺纹连接疲劳失效研究[J]. 石油钻探技术, 2006, 34(6): 20-22.

Peng Chengyong, Lou Yishan, Cao Yuanping, Sun Wenhua, Liu Xinfeng. A study on the fatigue failure of drilling collar thread connections[J]. Petroleum Drilling Techniques, 2006, 34(6): 20-22.

[6]林元华, 李光辉, 胡强, 刘婉颖. 钻杆应力疲劳寿命曲线试验研究[J]. 石油钻探技术, 2015, 43(4): 124-128.

Lin Yuanhua, Li Guanghui, Hu Qiang, Liu Wanying. Experimental study on drill pipe stress-fatigue life curve[J]. Petroleum Drilling Techniques, 2015, 43(4): 124-128.

[7]查春青. 钻柱系统粘滑振动及涡动分析[D]. 成都: 西南石油大学, 2013.

Zha Chunqing. Analysis of stick-slip vibration and whirl of the drillstring system[D]. Chengdu: Southwest Petroleum University, 2013.

[8]史玉才, 王军, 朱江, 管志川. 下部钻柱反向涡动机理研究[J].石油钻探技术, 2007, 35(5): 43-45.

Shi Yucai, Wang Jun, Zhu Jiang, Guan Zhichuan. Research on backward whirling mechanism of bottom drillstring[J]. Petroleum Drilling Techniques, 2007, 35(5): 43-45.

[9]肖文生, 王现锋, 林秀娟. 钻铤因素对钻柱振动的影响分析[J].机械工程师, 2011(11): 5-8.

Xiao Wensheng, Wang Xianfeng, Lin Xiujuan. Effect analysis of drill collar factors on drillstring vibration[J]. Mechanical Engineer, 2011(11): 5-8.

[10] 屈展, 刘德铸. 钻柱振动问题及其理论研究进展[J]. 石油机械, 1996, 24(2): 54-57.

Qu Zhan, Liu Dezhu. An overview of researches on drillstring vibration[J]. China Petroleum Machinery, 1996, 24(2): 54-57.

[11] 李子丰, 王兆运, 阳鑫军, 田新民. 钻柱涡动分析及防涡稳定器设计[J]. 石油钻采工艺, 2008, 30(3): 124-127.

Li Zifeng, Wang Zhaoyun, Yang Xinjun, Tian Xinmin. Swirling analysis of drilling strings and anti-whirl stabilizers design[J]. Oil Drilling & Production Technology, 2008, 30(3): 124-127.

[12] Zhu Xiaohua, Tang Liping, Yang Qiming. A literature review of approaches for stick-slip vibration suppression in oilwell drillstring[J]. Advances in Mechanical Engineering, 2014, 6. DOI:http://www.dox.org/10.1155/2014/967952.

[13] 帕拉代姆地球物理公司. 帕拉代姆钻井设计和工程分析一体化解决方案[C]. 北京:帕拉代姆地球物理公司, 2007.

Paradigm Geoscience Co., Ltd. Integrate solution for drilling design and engineering analysis from Paradigm Sysdrill[C]. Beijing, Paradigm Geoscience Co., Ltd., 2007.

[14] NOV Downhole. FSW and the V-stab tool and application[R]. Deyang: Sinopec Sichuan Drilling Company, 2006.

(修改回稿日期 2016-10-31 编 辑凌 忠)

Downhole vibration causing a drill collar failure and solutions

Zhu Quanta1, Zou Zongming2, Huang Bing3, Ma Linhu1, Xia Jiaxiang4

(1.Beijing Office of NOV Grant Prideco, Beijing 100007, China;2.Chuanxi Division of CNPC Chuanqing Drilling Co., Ltd., Chengdu, Sichuan 610500, China;3.Chuandong Division of CNPC Chuanqing Drilling Co., Ltd., Chongqing 432001, China;4.Sinopec Southwest Drilling Company, Deyang, Sichuan 614000, China)

NATUR. GAS IND. VOLUME 36, ISSUE 12, pp.80-86, 12/25/2016. (ISSN 1000-0976; In Chinese)

In large borehole drilling of some blocks or formations, due to serious downhole vibration, fatigue failure of a drill collar occurs frequently and most washouts and fractures are in thread root. An analysis of the above failure shows that the drill collar fatigue failure is caused by the cyclic bending stress due to serious downhole vibration. Therefore, downhole vibration modes were theoretically analyzed in terms of axial vibration, lateral vibration, stick-slip, and the physical model established by the mechanical vibration field. Then the resonance damage caused by the actual different downhole vibrations and its theoretical basis were analyzed; and according to the downhole drillstring lateral vibration and whirling law, the best area to ensure drilling parameter stability based on the given boundary conditions was figured out, and the theory was clarified that in the best area of drilling, the maximum ROP will be achieved by maintaining the drillstring stable or eliminating the vibration/stick-slip, meanwhile the stress fatigue of BHA will be reduced or eliminated especially for drill collar. Finally, solutions were provided as follows: (1) According to the special BHA, drilling conditions, together with physical and mathematical models listed above, downhole resonance speed and related parameters to be avoided can be easily figured out. It was also clarified that resonance speed is exactly the vibration speed that need to be avoided; and that the resonance frequency can be avoided with software for vibration analysis in BHA design and application at well sites; (2) V-Stab is a new and efficient tool which can reduce or eliminate downhole lateral vibration and stick-slip.

Axial vibration; Lateral vibration; Stick-slip; Resonance; Drill collar; Fatigue failure; Software for vibration analysis; V-Stab

10.3787/j.issn.1000-0976.2016.12.011

朱全塔,1970年生,高级工程师,硕士;现在国民油井格兰特钻具有限公司从事钻具技术管理与服务工作。地址:(100007)北京市东直门南大街来福士中心办公楼。电话:(010)57070862。ORCID: 0000-0001-7326-9703。E-mail: quanta.zhu@nov.com