苏里格气田稳产期地面工程的优化难点与对策

王登海 郑 欣 张祥光 冯启涛 张萍萍

西安长庆科技工程有限责任公司

苏里格气田稳产期地面工程的优化难点与对策

王登海 郑 欣 张祥光 冯启涛 张萍萍

西安长庆科技工程有限责任公司

王登海等.苏里格气田稳产期地面工程的优化难点与对策.天然气工业,2016, 36(12):100-107.

经过10多年的开发,目前鄂尔多斯盆地苏里格气田已进入稳产期,地层压力的不断下降给地面系统的稳定运行带来诸多不利,需采取应对措施来满足气田稳定高效开发的要求。为此,通过分析气田建设现状和生产数据,发现该气田稳产期面临的挑战主要集中在提高地面集输系统适应性、面临更大的安全环保压力、提高开发效益等3个方面,具体表现为:①气井压力下降;②气井产量降低;③边远含硫气井逐年开发;④泡沫排水采气井不断增多;⑤油泥污水处理监管越来越严格。进而有针对性地提出了以下应对措施:①改变丛式井场计量方式;②应用小站脱硫工艺技术;③改造气田稳产期增压工艺;④应用采出水消泡装置;⑤研发一体化集成装置;⑥应用油泥无害化处理;⑦回收利用C2+混合轻烃。实施上述技术措施后,大大提高了苏里格气田地面集输系统的适应性,满足了油气田精细化管理的要求,提升了气田开发经济效益,适应了新形势下安全、环保生产需求,降低了企业控制成本所带来的压力。

鄂尔多斯盆地 苏里格气田 稳产期 地面工程优化 一体化集成装置 液体脱硫 C2+混合轻烃回收 采出水消泡油泥无害化处理

历经十多年的持续建设,鄂尔多斯盆地苏里格气田年产气量已超过230×108m3,成为目前我国产气量最大的气田,并形成了低渗透致密砂岩气藏开发配套技术和开发模式,促进了我国天然气开发业务的跨越式发展,提升了我国天然气开发的国际影响力。

目前,该气田开发已由快速上产进入稳产阶段,明确气田提高采收率技术措施,保持气田长期稳定供气将是今后一段时期内的核心任务。

1 取得的技术成果与认识

苏里格气田自2002年开始进行试采和地面建设先导性试验,经历了“前期试采―研究试验―总结定型―全面推广”的过程,先后采用了“高压集气、集中注醇、节流制冷、脱水脱油、分散处理、干气输送”、“井口加热、保温输送、中压集气、分散处理、区域增压”等工艺,在2005年选取了“井下节流、井口不加热、不注醇、井间串接、带液计量、中低压集气、常温分离、二级增压、集中处理”总体工艺技术,该工艺具有投资低、流程简洁、运行费用低的特点,并自2006年起开始全面推广应用[1-3]。

经过十多年地面工艺建设和不断探索优化,形成了以“中低压集气、标准化设计、数字化管理、一体化建设”为核心的地面建设技术,全面支撑了苏里格气田地面工程低成本、高质量建设。主要体现在以下6个方面。

1.1苏里格气田中低压集气工艺模式

经过十多年生产实践证明,以“井下节流,井间串接”为核心的苏里格中低压集气模式流程简洁(图1)、经济适用、安全可靠,适应了气田面积大、井数多、单井产量低的特点[1-2],单井地面投资由常规高压集气工艺的400万元降低到150万元,实现了低成本开发。

1.2标准化设计体系

创新形成了包括管理文件、技术标准、设计文件在内的标准化设计体系[4-5],对油气田地面建设起到了积极的引领作用。自2007年以来,标准化设计在苏里格气田2 700余座井场、100余座集气站、5座处理厂中推广应用,设计质量进一步提高,适应了气田建设工作量大、周期短的特点。

图1 苏里格气田中低压集气工艺流程示意图

1.3模块化建设技术

通过对站场各个工艺环节建设过程的划分,对不同的单体设备、不同规模的工艺模块采用预制化、组装化、橇装化相结合的方式进行预制,最后将预制模块在建设现场进行组合装配,形成模块化建设技术[5-6],井场施工周期缩短50%,集气站施工周期缩短60%。

1.4数字化管理技术

采用先进的信息、通讯、自控技术,井场、集气站数据源头自动采集、监控,实现整个气田生产过程的自动化管理,形成了“电子巡井、人工巡站、中心值守、应急联动”的运行管理新模式,生产定员减少6.25%、占地面积减少20%[7],降低了运行成本,提高了气田管理水平和生产运行安全保障能力。

1.5“一体化”建设模式

以“小型化、橇装化、集成化、一体化、网络化、智能化”为原则,集成创新了天然气集气、电控、凝析油稳定等一系列一体化集成装置,形成了“一体化”建设新模式,实现了集气站的橇装化,提升了建设质量,提升了开发效益[8-10],实现了由零件标准化向产品标准化的转变,加快了地面建设速度。1.6压缩机无固定基础集成技术

针对苏里格气田广泛运用的非对称平衡型整体式压缩机,通过机组改造、优化安装、简化施工,形成压缩机无固定基础集成技术,简化了施工工序,降低了施工难度,单台基础投资节约19.23万元,施工周期缩短20 d。

2 稳产期地面工程难点

2.1地面集输系统适应性方面

2.1.1 单井无产液量计量且多井混合计量

苏里格气田开发以来,为了节约井场投资,单井仅气相计量,无产液量计量。丛式井中2~4口井共用1台简易孔板流量计,无法掌握单井产气量,井口生产工艺不能实现重点气井的产液量和产气量单独采集,无法满足精细化管理要求。

2.1.2 气井产量下降影响管线输送效率

据统计,2014年苏里格气田产量低于0.3×104m3/d的气井占总井数的32.1%,井口套压低于5 MPa的气井占总井数的23.6%,间歇生产井逐年增多,部分干管产量降低,流速降低,携液能力变差,输送效率降低。

2.1.3 下古生界气藏气井的开发影响集输处理成本

苏里格气田边远下古生界气藏气井(以下简称下古气井)逐年开发,气井配产低(平均配产为1×104m3/d),气质组分中含有H2S(平均含量为207 mg/m3),需输往天然气净化厂处理。但苏里格气田主要以开发不含H2S的上古生界气藏天然气(以下简称上古天然气)为主,未建立含H2S天然气集输处理流程,上述气井距离已建下古气井集输系统30~80 km,距离远,气量小,建设投资高。

2.1.4 泡沫排水采气措施降低工艺设备运行效率

排水采气工艺是气田增产的必要措施,2014年苏里格气田排水采气累计增产10.17×108m3,取得了很好的经济效益。其中,泡沫排水采气工艺应用最为广泛,约占76%。

未消泡的气田采出水给生产运行带来了一定影响,主要表现在以下3个方面:①泡沫夹杂在采出水中,分离设备分离效率降低;②泡沫进入压缩机压缩缸,导致压缩机停机;③采出水处理和凝析油的回收难度增大。

2.2安全环保方面

2.2.1 采出水量大、水质复杂

苏里格气田采出水中含有压裂液、缓蚀剂、阻垢剂和泡排剂等高分子有机物,采出水的水质复杂,处理难度增大。随着新“两法”的实施,对环保的要求不断提高,监管力度不断加大,生产单位面临较大的环保压力。

2.2.2 油泥处理难度增加

苏里格气田油泥处理站场分散,且年处理油泥量大。按照《国家危险废物名录》划分,“油泥属于危险固体废弃物”,依据《固体废物环境污染防治法》规定“不得擅自倾倒、堆放”。随着国家和地方政府部门环境监管力度加大,生产单位油泥处理压力日益增大,需改变目前工艺流程,寻求无害化处理方式。

2.3提高气田开发效益方面

低压、低产井逐年增多,排水采气措施井增多,管理难度加大,运行管理费用逐年升高,企业成本控制压力越来越大。为实现气田“有质量、有效益、可持续”发展,需转变发展方式,寻求新的效益增长点。

3 地面工艺技术对策探讨

3.1研发井场移动计量装置

针对“丛式井多井气相混合计量”的计量方式,可采取以下2种措施:①对于已建丛式井场,对重点监测井采用移动式分离计量一体化集成装置定期进行气、水计量(图2),来满足气井精细化管理要求;②对于新建丛式井场,采用单口气井单独计量的方式,同时采用移动式分离计量一体化集成装置定期对重点监测井进行气、水计量,来满足气井精细化管理要求。

3.2开展小站脱硫工艺技术研究

针对边远分散下古气井集输处理成本高的现状,可开展小站脱硫工艺技术研究,将下古气井天然气脱除H2S后接入上古天然气处理流程。

固体脱硫具有改造工作量大、废脱硫剂处置困难的缺点,在环保适应性方面具有一定的局限性。应用三嗪液体脱硫改造工作量小,产物为水溶性液体可以溶解于采出水中回注地层,在国外已经广泛应用于低含H2S的气体脱硫[11]。经过计算,天然气中H2S含量为200 mg/m3时,每1 m3天然气处理成本约0.08元,处理成本较低。

3.3开展增压工艺技术改造

苏里格气田进入稳产期,地层压力下降快,在井口压力降至1.3 MPa以下时,集气站一级增压的工艺方式已不能满足集输需求,需根据不同阶段分别采取行对应的措施:①稳产前期,井底压力超过1.3 MPa,气田处在系统和产气量稳定阶段;②稳产中期,部分老井井底压力为1.0~1.3 MPa,气田将以加密井弥补产能递减为主,老井生产气量降低,主要依靠新井进行气量补充,个别干管产量降低、携液能力不足;③稳产后期,井底压力较低,大部分气井的井底压力低于1.0 MPa,间歇井增多,已经无法通过加密弥补产量,干管气量降低、携液能力下降。

针对上述3个阶段,建议开展以下对应措施提高产气量:

1)应用同步回转多相混输泵排水增产。稳产前期,对于气井出现井筒积液的情况,采用同步回转多相混输泵,降低井口压力、增大油套管压差、排出井筒积液,提高气井的产气量。同步回转多相混输泵具有气液任意比例混输、高压缩比、变工况性强、低噪音、低震动、低润滑、操作简单和易维护等诸多优点[12-13]。

2)干管增压扩大试验。稳产中期,在个别干管出现运行压力较低阶段,采用干管增压一体化集成装置,将天然气增压到1.0 MPa后接入集气站。

3)集气站二级增压改造。稳产后期,当集气站间歇井增多、井口压力降低,无法通过加密井弥补产量时,进行集气站二级增压改造,更换压缩机气缸,将压缩机进口压力从0.7 MPa降低到0.3 MPa,井口压力从1.3 MPa降低到0.5 MPa。改造后可实现低压、低产井连续生产,提高开井时率和累计采气量。主要是将压缩机组9.5英寸(1英寸=25.4 mm,下同)汽缸更换为13英寸汽缸,改造后的机组运转寿命更长,机组效率高,更适合现场运行工况,单井气量生产与改造前同比提高10%以上。

3.4开展采出水消泡工艺应用

为了保障集输系统安全平稳运行,须消除气田采出水中夹带的泡沫。液体消泡工艺存在消耗电能、24 h连续加注、需要清水稀释并充分搅拌和冬季无法投运等缺点。固体消泡工艺具有遇水便溶、不浪费药剂、无动设备、管理方便、无需稀释和适应冬季工况等优点[14-15]。因此建议在集气站分离器前增设固体消泡装置。

图2 已建5井丛气水轮换计量流程示意图

图3 液体脱硫工艺流程示意图

3.5研发一体化集成装置

3.5.1 小型液体脱硫一体化集成装置

为了满足气田偏远含硫气井小规模脱硫需求,研发天然气液体脱硫一体化集成装置(图3),设计压力为4.0 MPa,设计处理天然气规模为(5~10)×104m3/d,占地面积小、管理操作方便。

3.5.2 闪蒸分液一体化集成装置

针对苏里格气田部分高产水区块瞬时产水量大的问题,研制具有采出水闪蒸和放空分液功能的新型一体化集成装置(图4),建议将闪蒸分液罐设置成闪蒸腔与分液腔两个腔体结构,消除瞬时大水量对液体闪蒸效果的影响,避免火炬放空带液形成“火雨”,并能够自动排液、液位监测、报警和远程控制,提高大液量站场运行的可靠性和稳定性。

图4 闪蒸分液一体化装置原理示意图

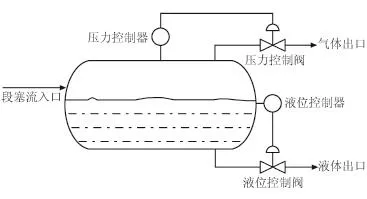

3.5.3 集气站段塞流分离一体化集成装置

苏里格气田水平井开发区采气干管气液混输,干管直径较大,在清管过程中易出现段塞流,集气站内现有分离器无法满足分离要求,建议研制适用于瞬时液量大的段塞流分离一体化集成装置(图5)。

3.6优化采出水处理工艺

在偏远区块天然气处理规模小于200 m3/d的站场,试验小型一体化采出水处理装置。在水质变化小、相对稳定的站场,采用“沉降+过滤”采出水处理工艺(图6);在水质复杂、变化较大的站场,采用“气浮+过滤” 采出水处理工艺(图7)。

图5 段塞流分离装置工艺流程示意图

图6 “沉降+过滤”工艺流程示意图

3.7开展油泥集中无害化处理

针对含油污泥点多面广、含水率高的特点,采用“分散减量化、集中无害化”的处理方式,将各站点含油污泥减量化后,拉运至中心处理站采用“热洗调质+离心脱水+焚烧”综合处理工艺,进行集中无害化处理。

“分散减量化”指采用减量化工艺措施,在站点将含水率约为99%的污泥脱水至约80%,体积减少10倍以上,来降低拉运成本。

“集中无害化”指采用焚烧工艺,降解和去除油泥的危险化学成分和有毒物质,焚烧后泥渣满足《农用污泥中污染物控制标准》,可以做为普通垃圾卫生填埋。

3.8 开展C2+混合轻烃回收研究和探讨

3.8.1 研究背景

液化石油气和稳定轻烃的用途广泛,既可以作为工业和民用燃料,也可作为化工原料进行深加工,生产高附加值的化工产品。

近年来国内环境压力日益增大,液化石油气等清洁能源得到了市场的青睐和重视,2012年总消费量为2 469×104t,预计2020年,国内液化石油气消费量可达到2 520×104t。但国内液化石油气产量不足,进口量不断攀升。据统计,仅2014年上半年进口量为317×104t,同比增长98%。

2014年,苏里格气田天然气产量为235.3×108m3,其中C2

+平均含量为5.4%,C3+平均含量为1.1%,如果全部进行轻烃回收,每年可回收乙烷115.9×104t,回收液化石油气44.2×104t,回收稳定轻烃11.2×104t,年销售收入可增加33亿元,相当于每1 m3天然气价格提高2.06元,具有很高的经济效益。

开展轻烃回收工程,可把现有的单一商品天然气产品增加为天然气、乙烷、液化石油气和稳定轻烃等4种产品,增加了产品销售的种类和渠道,可提高中国石油长庆油田公司天然气产品销售的适应能力,实现产品的多元化。同时,对于促进我国乙烷生产工业体系的建立和发展也有积极意义。

3.8.2 技术路线

回收天然气中C2+烃类采用深冷分离工艺,包括两级透平膨胀机制冷法、冷剂和膨胀机联合制冷法、混合冷剂制冷法,以及在常规膨胀机法基础上经过改进的气体过冷、液体过冷、干气循环、低温干气再循环和侧线回流等方法。苏里格气田原料天然气气质相对较贫,适合采用改进RSV工艺(图8)。制冷方式可按照混合冷剂预冷+透平膨胀机联合制冷考虑(图9)。

图7 “气浮+过滤”工艺流程示意图

图8 改进RSV工艺流程示意图

4 结论

1)随着苏里格气田进入稳产期,气井压力不断下降、单井产能不断降低,气田地面工艺技术优化难点主要集中在地面集输系统适应性、安全环保、开发效益等方面。

2)在提高地面集输系统适应性方面,可通过研发井场移动计量装置,定期进行气、水计量,来满足气井精细化管理要求;及时开展小站脱硫工艺技术研究,满足边远分散的下古气井集输处理需求,发挥下古生界气藏产能;适时开展增压工艺技术改造,实现低压、低产井连续生产,提高开井时率和累计采气量;应用固体消泡装置,消除气田采出水中夹带的泡沫,减少对下游设备及采出水处理工艺的不利影响。

3)在偏远区块试验小型一体化采出水处理装置,针对含油污泥点多面广、含水率高的特点,采用“分散减量化、集中无害化”的处理方式,来适应新形势下安全、环保生产需求。

4)开展C2+混合轻烃回收利用研究,寻求新的效益增长点,降低企业成本控制带来的压力影响。

图9 混合冷剂+透平膨胀机联合制冷工艺流程示意图

[1] 刘祎, 王登海, 杨光, 刘子兵, 王遇冬, 薛岗. 苏里格气田天然气集输工艺技术的优化创新[J]. 天然气工业, 2007, 27(5): 139-141.

Liu Yi, Wang Denghai, Yang Guang, Liu Zibing, Wang Yudong, Xue Gang. Optimization and innovation works on gas gathering technology and techniques in the Sulige Gas Field[J]. Natural Gas Industry, 2007, 27(5): 139-141.

[2] 赵勇, 王晓荣, 王宪文, 梁博羽, 张波, 马海宾, 等. 苏里格气田地面工艺模式的形成与发展[J]. 天然气工业, 2011, 31(2): 17-19.

Zhao Yong, Wang Xiaorong, Wang Xianwen, Liang Boyu, Zhang Bo, Ma Haibin, et al. Formation and development of ground surface technologies in the Sulige Gas Field[J]. Natural Gas Industry, 2011, 31(2): 17-19.

[3] 冉新权, 何光怀. 关键技术突破, 集成技术创新实现苏里格气田规模有效开发[J]. 天然气工业, 2007, 27(12): 1-5.

Ran Xinquan, He Guanghuai. Key technologies broken through and integrated techniques innovated to roll boost highly efficient development in Sulige Gas Field in large scale[J]. Natural Gas Industry, 2007, 27(12): 1-5.

[4] 刘祎, 杨光, 王登海, 林玉和, 薛岗. 苏里格气田地面系统标准化设计[J]. 天然气工业, 2007, 27(12): 124-125.

Liu Yi, Yang Guang, Wang Denghai, Lin Yuhe, Xue Gang. Application of standard design for surface system in Sulige Gas Field[J]. Natural Gas Industry, 2007, 27(12): 124-125.

[5] 韩建成, 杨拥军, 张青士, 杨永霞. 长庆油田标准化设计、模块化建设技术综述[J]. 石油工程建设, 2010, 36(2): 75-79.

Han Jiancheng, Yang Yongjun, Zhang Qingshi, Yang Yongxia. Review on technology of standardizing design and modularizing construction in Changqing Oilfield[J]. Petroleum Engineering Construction, 2010, 36(2): 75-79.

[6] 闫红军. 模块化建设及在苏里格气田实施效果分析[J]. 油气田地面工程, 2009, 28(12): 64-65.

Yan Hongjun. The modularization build and implementation effect analysis in Sulige natural gas field[J]. Oil-Gasfield Surface Engineering, 2009, 28(12): 64-65.

[7] 朱天寿, 刘祎, 周玉英, 常志波, 刘银春, 杨家茂, 等. 苏里格气田数字化集气站建设管理模式[J]. 天然气工业, 2011, 31(2): 9-11.

Zhu Tianshou, Liu Yi, Zhou Yuying, Chang Zhibo, Liu Yinchun, Yang Jiamao, et al. Construction and management mode of digital gas gathering stations in the Sulige Gas Field[J]. Natural Gas Industry, 2011, 31(2): 9-11.

[8] 王登海, 杨家茂, 石万里, 郑欣, 赵一龙. 致密气藏低成本地面工艺优化简化技术——以苏里格气田为例[J]. 天然气工业, 2014, 34(3): 126-130.

Wang Denghai, Yang Jiamao, Shi Wanli, Zheng Xin, Zhao Yilong. A simplified and optimized ground engineering process with low cost in the development of tight gas reservoirs: A case study of the Sulige Gas Field, Ordos Basin[J]. Natural Gas Industry, 2014, 34(3): 126-130.

[9] 张磊, 石万里, 郑欣, 王登海. 苏里格气田数字化集气站橇装化[J]. 油气储运, 2014, 33(3): 298-301.

Zhang Lei, Shi Wanli, Zheng Xin, Wang Denghai. Skid-mounted construction for digital gas gathering station in Sulige Gas Field[J]. Oil & Gas Storage and Transportation, 2014, 33(3): 298-301.

[10] 王登海, 杨光, 杨学青, 徐广军, 薛岗. 苏里格气田橇装设备的开发与应用[J]. 天然气工业, 2007, 27(12): 126-127.

Wang Denghai, Yang Guang, Yang Xueqing, Xu Guangjun, XueGang. Development and application of skid-mounted facility in Sulige Gas Field[J]. Natural Gas Industry, 2007, 27(12): 126-127.

[11] 唐婧亚, 韩金玉, 王华. 可脱除硫化氢的液体脱硫剂研究进展[J]. 现代化工, 2013, 33(9): 22-26.

Tang Jingya, Han Jinyu, Wang Hua. Research progress in liquid hydrogen sulfide scavenger for removal of hydrogen sulfide[J]. Modern Chemical Industry, 2013, 33(9): 22-26.

[12] 刘子兵, 薛岗, 刘鹏超. 苏里格气田单井排水增产新模式探讨[J]. 石油工程建设, 2015, 41(3): 54-57.

Liu Zibing, Xue Gang, Liu Pengchao. Exploration of new mode for increasing gas production by single-well water drainage in Sulige Gas Field[J]. Petroleum Engineering Construction, 2015, 41(3): 54-57.

[13] 杨旭, 屈宗长, 吴裕远. 同步回转式混输泵的工作原理与动力特性研究[J]. 西安交通大学学报, 2010, 44(5): 60-65.

Yang Xu, Qu Zongchang, Wu Yuyuan.Working principle and dynamic characteristics of a synchronal rotary multiphase pump[J]. Journal of Xi'an Jiaotong University, 2010, 44(5): 60-65.

[14] 戚杰, 魏伟, 张磊, 杨小军, 刘伟, 李相云, 等. FG-4固体消泡剂与加药装置的研发及应用[J]. 天然气工业, 2014, 34(2): 61-65.

Qi Jie, Wei Wei, Zhang Lei, Yang Xiaojun, Liu Wei, Li Xiangyun, et al. Research and development of FG-4 series solid defoaming agent and dosing device and their application[J]. Natural Gas Industry, 2014, 34(2): 61-65.

[15] 李旭成, 郑榕, 郑小林, 刘鹏. 泡沫排水采气固体消泡工艺应用现状[J]. 天然气与石油, 2015, 33(5): 27-31.

Li Xucheng, Zheng Rong, Zheng Xiaolin, Liu Peng. Application status of solid defoaming technology in foam drainage gas recovery[J]. Natural Gas and Oil, 2015, 33(5): 27-31.

(修改回稿日期 2016-09-20 编 辑何 明)

Challenges to and countermeasures for the optimization of surface engineering in the Sulige Gasfield during its stable production

Wang Denghai, Zheng Xin, Zhang Xiangguang, Feng Qitao, Zhang Pingping

(Xi'an Changqing Technology Engineering Co., Ltd., Xi'an, Shaanxi 710065, China)

NATUR. GAS IND. VOLUME 36, ISSUE 12, pp.100-107, 12/25/2016. (ISSN 1000-0976; In Chinese)

After a decade of development, the Sulige Gasfield in the Ordos Basin has ushered in a stage of stable production. Since the continuous decline of formation pressure brings adverse effects to the stable operation of surface systems, it is necessary to take proper measures to keep the efficient and stable development of the Sulige Gasfield. In this paper, the construction status and production data of the Sulige Gasfield was analyzed. It is found that the challenges to the Sulige Gasfield in the stable production period mainly focus on three aspects, e.g. how to improve the adaptability of surface gathering systems, how to deal with more pressure in safety and environmental protection and how to increase the development benefit. They are specifically presented as pressure drawdown in gas wells, decline of gas production, gradual development of remote sour gas wells year after year, constant increase of wells by foaming drainage gas recovery, and increasingly stricter supervision on oil sludge and waste water treatment. In view of these challenges, seven technological measures were proposed. First, change the metering mode of cluster well sites. Second, adopt small-station desulfurization technologies. Third, upgrade the supercharging process used in the period of stable production. Fourth, adopt the produced water defoaming device. Fifth, develop the integrated equipment. Sixth, carry out harmless treatment of oil sludge. And seventh, recycle C2+light hydrocarbon mixture. After these measures were taken in the Sulige Gasfield, the adaptability of surface gathering system was improved significantly to satisfy the requirement of fine gas and oil field management. As a result, the economic benefit of gas field development is increased, the requirements of safety and environmental production under the new situations are satisfied, and the stress in enterprise cost control is relieved.

Ordos Basin; Sulige Gasfield; Stable production period; Optimization of surface engineering; Integrated equipment; Liquid desulfurization; Recycling of C2+light hydrocarbon mixture; Produced water defoaming; Harmless treatment of oil sludge

10.3787/j.issn.1000-0976.2016.12.014

王登海,1969年生,高级工程师,硕士;主要从事油气田工程规划设计与研究工作。地址:(710065)陕西省西安市未央区凤城四路长庆大厦。电话:(029)86592391。ORCID:0000-0002-6027-8157。E-mail: wdh1_cq@petrochina.com.cn