三甘醇脱水装置节能设计

葛涛,刘子兵,韩万龙,陈平

(1.西安长庆科技工程有限责任公司,陕西西安710018;2.中国石油长庆油田生产运行处,陕西西安710018)

三甘醇脱水装置节能设计

葛涛1,刘子兵1,韩万龙1,陈平2

(1.西安长庆科技工程有限责任公司,陕西西安710018;2.中国石油长庆油田生产运行处,陕西西安710018)

本文通过分析典型天然气三甘醇脱水装置工艺流程,得出能耗偏高的原因,提出采用开米尔能量循环泵替代电泵充分利用高压三甘醇的压力能;用板式换热器替代管壳式换热器,提高贫液进重沸器温度,降低重沸器负荷;并通过UniSim软件模拟计算了节约的能耗。通过对典型天然气三甘醇脱水装置工艺流程的分析,得出能耗偏高的原因,提出三甘醇脱水装置节能设计,并通过工艺模拟计算了节约的能耗。

三甘醇脱水;能耗;开米尔能量循环泵;板式换热器;节能;设计

三甘醇具有热稳定性好、易于再生、蒸汽压低、携带损失量小,相比其他溶液能获得更大的露点降的特点。我国天然气脱水普遍采用三甘醇脱水工艺。但是,三甘醇脱水装置能耗偏高[1,2]。

1 能耗分析与节能措施

1.1 工艺流程

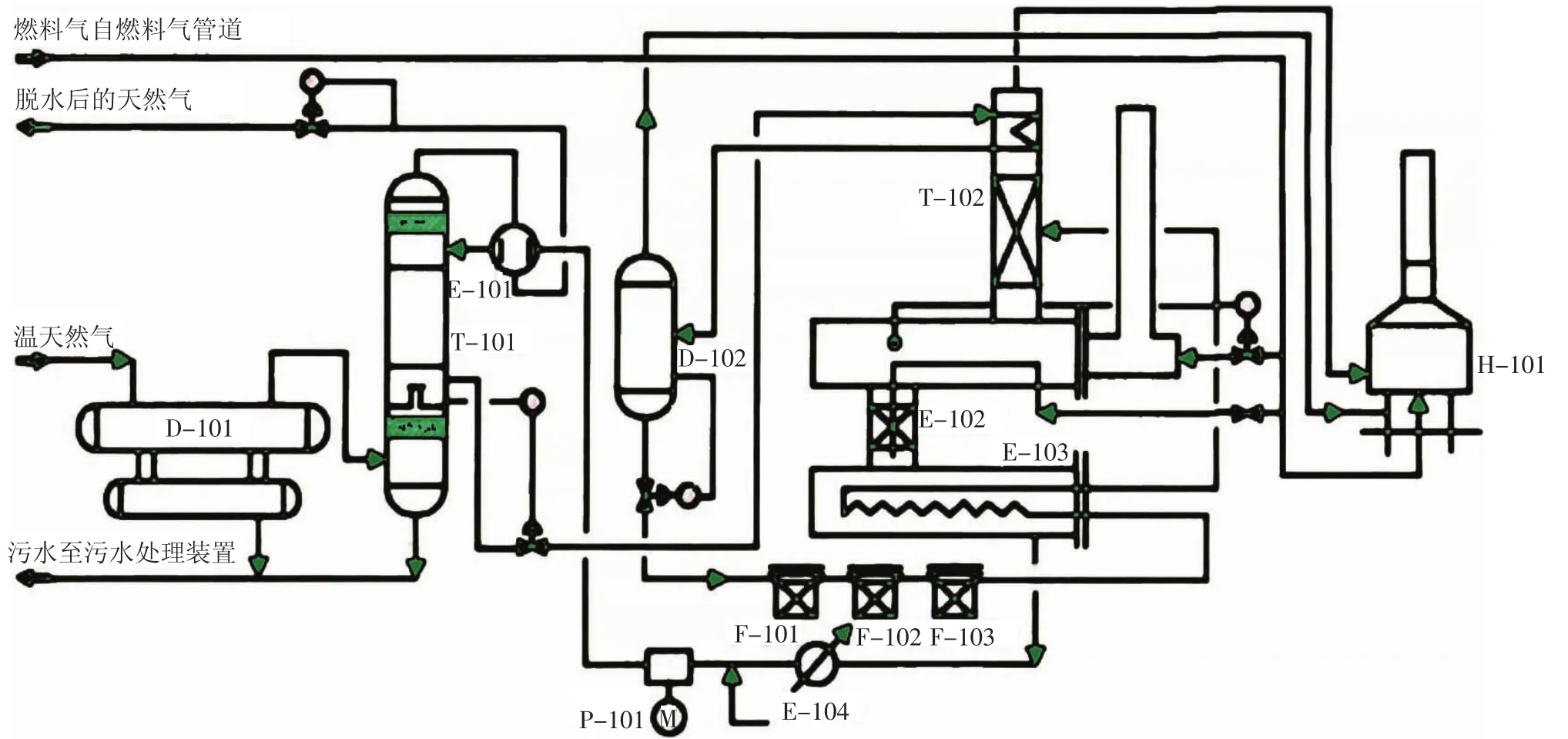

典型的天然气三甘醇脱水工艺流程(见图1)。

站场来湿天然气经过滤分离器脱除游离水和固体杂质,进入吸收塔塔底自下而上流动,与自上而下流动的贫三甘醇溶液逆流接触进行天然气脱水,脱水后的干气经气体-贫液换热器换热后出装置。吸收塔底部排出的三甘醇富液与再生塔顶部的气体换热升温,进入再生塔精馏柱升温后,进闪蒸罐,闪蒸出富液中的烃类、CO2及H2S等气体,闪蒸气体进入灼烧炉掺入燃料气燃烧后放空。闪蒸罐罐底的富液经机械预过滤器、活性炭过滤器、机械后过滤器过滤出机械杂质和重烃类物质。富液进入再生塔底部的三甘醇缓冲罐的换热盘管,与贫液换热,升温后进入再生塔再生。再生后的三甘醇贫液进入三甘醇缓冲罐与盘管内的富液换热,再经三甘醇冷却器冷却,由三甘醇循环泵增压,进气-贫液换热器降温后,进入三甘醇吸收塔,实现三甘醇的循环利用。

1.2 能耗分析

1.2.1 三甘醇循环泵在我国,三甘醇脱水装置的三甘醇循环泵通常采用柱塞式计量泵或隔膜式计量泵,未充分利用高压富三甘醇溶液的压力能,导致机泵耗电量较大。

1.2.2 三甘醇重沸器贫、富液在三甘醇缓冲罐内进行换热,换热面积有限,高温贫三甘醇溶液的热能未能充分回收利用,导致三甘醇重沸器热负荷较大。同时,换热后的三甘醇贫液温度仍较高,为了防止进泵温度过高损坏三甘醇循环泵,需设甘醇冷却器对贫甘醇溶液降温,增加了循环冷却水能耗。

1.2.3 灼烧炉灼烧炉的主要作用是焚烧闪蒸罐闪蒸出的烃类、CO2、H2S等气体及再生尾气,闪蒸气主要成分为天然气,可以作为燃料气,去灼烧炉焚烧掉造成了浪费。因此,在湿天然气H2S含量低时,应取消焚烧炉,再生塔塔顶再生尾气直接就地排放,同时,将闪蒸气作为燃料气进行充分利用。但是,由于闪蒸气热值低,不能直接燃烧,需进入燃料气系统与燃料气掺混后,再作为燃料气燃烧。

1.3 三甘醇脱水装置节能设计

三甘醇脱水装置节能设计采取的主要措施:(1)采用开米尔能量循环泵作为三甘醇循环泵。开米尔能量循环泵将来自三甘醇吸收塔的高压富三甘醇溶液的压力能周期性传输给三甘醇泵的动力气缸,动力气缸以相同的周期驱动贫甘醇进入三甘醇吸收塔。少量进入开米尔能量循环泵的高压天然气提供了克服泵机械损耗和连接管路水力摩阻的压力能。采用开米尔能量循环泵作为三甘醇循环泵,实现了利用高压富三甘醇溶液的压力能作为动力源,不需要辅助电源,节约了电能。

图1 典型天然气三甘醇脱水工艺流程

(2)取消三甘醇缓冲罐内换热盘管、三甘醇冷却器。增设高效板式换热器对贫、富液进行换热,提高贫液进重沸器温度,降低三甘醇再生热负荷。板式换热器是由一系列具有一定波纹形状的金属片叠装而成的一种高效换热器,各种板片之间形成薄矩形通道,通过半片进行热量交换,具有换热效率高、热损失小的特点,在相同压力损失情况下,其传热系数比管式换热器高3~5倍。富三甘醇进再生塔精馏柱温度由100℃升高至140℃,贫三甘醇进吸收塔(吸收塔还是再生塔?应明确说明)温度由90℃降温至60℃。

(3)利用富液闪蒸工艺回收天然气作为燃料气,避免了闪蒸气直接放空燃烧造成的浪费,降低了天然气的损耗。三甘醇富液再生过程中,三甘醇富液和少量天然气出三甘醇吸收塔后进入开米尔能量循环泵,经三甘醇再生塔精馏柱内盘管加热后进入富液闪蒸罐。随富液进入开米尔能量循环泵的天然气及闪蒸气在闪蒸罐分液中与富液分离,进入燃料气罐,为三甘醇再生塔重沸器提供燃料。

三甘醇脱水装置节能设计工艺流程(见图2)。

图2 三甘醇脱水装置节能设计工艺流程

站场来湿天然气经过滤分离器脱除游离水和固体杂质,进入吸收塔塔底自下而上流动,与自上而下流动的贫三甘醇溶液逆流接触进行天然气脱水,脱水后的干气经气体-贫液换热器换热后出装置。吸收塔底部排出的三甘醇富液与再生塔顶部的气体换热升温,进入再生塔精馏柱升温后35℃~60℃,进闪蒸罐,闪蒸出富液中的烃类、CO2及H2S等气体,闪蒸压力控制在0.4 MPa~0.5 MPa后,进入三甘醇脱水装置(或站场)燃料气系统。富三甘醇溶液由闪蒸罐下部流出,依次进入机械过滤器、活性炭过滤器。除去机械杂质和重烃类物质。经过滤后富三甘醇进入板式贫富液换热器,与由再生重沸器下部三甘醇缓冲罐流出的热贫甘醇换热升温至140℃~150℃,进入再生塔再生,再生后的三甘醇贫液进入板式贫富液换热器换热降温。降温后由开米尔能量循环泵增压,进气-贫液换热器,最后进入三甘醇吸收塔,实现三甘醇的循环利用。

2 典型装置节能效果

以处理量为150×104m3/d,天然气参数(进气压力5.5 MPa,进气温度40℃,H2S含量20 mg/m3。)的三甘醇脱水装置(包括图2中的所有设备)为例,节能效果分析如下:

2.1 开米尔能量循环泵

若采用电泵作为三甘醇循环泵,如,三柱塞泵,流量3.0 m3/h,电机功率为15 kW,运行时间按8 000 h/a计算,年耗电量为12×104kW。若采用开米尔能量循环泵,由于其不需要辅助电源,则可节约电量12×104kW。

2.2 板式换热器

当采用板式三甘醇换热器时,富三甘醇换热升温至140℃时进再生塔时,通过UniSim模拟软件理论计算三甘醇重沸器热负荷为155 kW。

按照常规设计,换热盘管内的三甘醇富液与三甘醇缓冲罐内的三甘醇贫液换热,升温至约100℃时进再生塔时,通过UniSim模拟软件理论计算三甘醇重沸器热负荷为232 kW·h。因此,采用板式贫富液换热器,强化换热提高了富甘醇进再生塔温度,三甘醇再生重沸器的负荷减少了77 kW·h,每年可节省5×104m3燃料气。

2.3 富液闪蒸气回收工艺

闪蒸罐罐顶出气由来自开米尔能量循环泵的动力气和闪蒸气2部分组成。

(1)来自开米尔能量循环泵的动力气。开米尔能量循环泵启动时,天然气和三甘醇溶液同时进入动力腔,进入开米尔能量循环泵的天然气的体积占三甘醇循环量体积的25%。三甘醇的循环量为2 400 kg/h,三甘醇密度约为1 100 kg/m3,每小时进入开米尔能量循环泵的三甘醇富液的体积为:2 400/1 100=2.182 m3,每小时进入开米尔能量循环泵的天然气的体积为:2.182×25%=0.545 m3。以年运行时间8 000 h计算,年回收天然气量24×104m3。

由于动力气提供了维持开米尔能量循环泵,使用电泵就不需要动力气,动力气虽然回收,但不属于节约的天然气量。

(2)闪蒸气。通过UniSim模拟软件计算,闪蒸气量为10.53 m3/h,以年运行时间8 000 h计算,年节约天然气量为8.4×104m3。

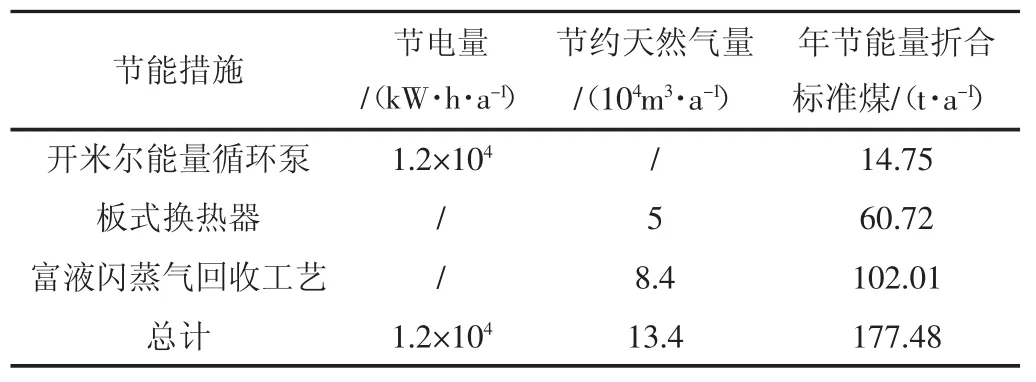

2.4 节能量汇总

各项节能措施节能效果汇总(见表1)。

表1 各项节能措施节能效果汇总

3 结论

(1)在三甘醇脱水装置设计中采用开米尔能量循环泵充分利用了高压甘醇的压力能,节约了电能,同时采用富液闪蒸工艺流程,将闪蒸出的气体作为燃料气,避免了闪蒸气直接放空燃烧造成的浪费,节约了天然气;使用高效板式换热器大幅减少了三甘醇再生重沸器的负荷,节能效果显著。

(2)一套150×104m3/d的三甘醇脱水装置采用节能设计后,每年可节约电能1.2×104kW·h,节约天然气13.4×104m3。电价按照0.53元/千瓦·时,气价按照1.34元/立方米计。每年可节约生产成本约20万元,具有良好的经济效益。

(3)本文中的节能设计措施,在三甘醇脱水装置的设计中有一定的参考意义。

[1]王遇冬.天然气处理原理与工艺[M].北京:中国石化出版社,2006.

[2]冯凯生,等.低压大处理量天然气三甘醇脱水橇装装置[J].石油规划设计,2006,17(4):40-41.

TE964

A

1673-5285(2016)12-0134-03

10.3969/j.issn.1673-5285.2016.12.033

2016-09-22

葛涛,男(1982-),陕西榆林人,工程师,2005年毕业于西安石油大学油气储运专业,现从事气田地面工程设计和研究工作。