改善玉米酒精浓醪发酵工艺条件的研究

韩 颖,石彦忠,孟宪梅,张 亮,姜加良

(1.吉林工商学院生物工程学院,吉林长春130507; 2.粮油食品深加工吉林省高校重点实验室,吉林长春130507)

改善玉米酒精浓醪发酵工艺条件的研究

韩 颖1,2,石彦忠1,孟宪梅1,2,张 亮1,姜加良1

(1.吉林工商学院生物工程学院,吉林长春130507; 2.粮油食品深加工吉林省高校重点实验室,吉林长春130507)

利用脱胚玉米米查为原料,摸索采用湿法加酶磨浆、多酶协同糖化发酵等技术手段,优化玉米浓醪发酵工艺。实验结果表明,采用湿法加酶粉碎液化与干法粉碎加酶液化相比,醪液黏度降低了12.6%,液化时间明显缩短。在单因素实验的基础上,对多酶协同糖化过程中添加的酸性蛋白酶、木聚糖酶添加量和酵母接种量利用正交实验方法进行优化,浓醪发酵酒精浓度达到14.2%vol。本研究为后续发酵条件的继续优化及中试放大实验打下了基础。

浓醪发酵; 湿法加酶粉碎; 多酶协同糖化

近年来,酒精发酵工业更多将焦点放在如何提高生产效益,降低生产成本[1-3]。酒精浓醪发酵一般是指酒精浓度大于12%vol的发酵生产。相比常规酒精发酵技术,生产过程中加水量少,因此对于下游生产能源节约的作用是显而易见的。通过高浓度醪液的制备,水的消耗大约可以减少40%,水的用量从13.3 t(常规发酵料水比1∶3)减少到5.5 t(浓醪发酵条件下)。在能源利用上80%的能源消耗于下游生产过程,蒸馏工段中消耗的热能占总操作成本的30%。浓醪发酵工艺因其水用量低蒸馏和醪液蒸发成本明显降低。据报道,浓醪发酵条件下,当最终的酒精浓度从12%vol上升至18%vol时,能源可节约大概4%。此外,耐酸性细菌不能生存在增加的渗透压条件下,杂菌污染的风险也能降至最低,因此也节约了抗生素成本。由此酒精浓醪发酵工艺的优势是显而易见的[4-5]。

然而,酒精浓醪发酵时,高底物浓度和高酒精含量会限制酵母菌的生长繁殖,对酒精发酵产生强烈的抑制作用,另外浓醪酒精发酵需要处理300 g/L以上的原料,随着料水比的降低,醪液的黏度迅速增高,使醪液在搅拌、输送和加热冷却工序的运行都变得十分困难。酒精生产中要求醪液均匀,在原料分子周围有足够的水参与反应,醪液黏度增高会使得液化和糊化反应不彻底和不均匀,这也是大多数工厂放弃浓醪发酵这一技术革新的原因之一[6-8]。

本研究拟利用湿法加酶粉碎、多酶协同糖化等方法,消除或降低影响玉米酒精浓醪发酵的负面影响因素,提高酒精度。实验的研究为玉米原料浓醪发酵酒精提供科学依据[9-13]。

1 材料与方法

1.1 材料、试剂及仪器

样品:脱胚玉米米查,实验室自制。

实验材料:耐高温α-淀粉酶(酶活力2×104U/m L),诺维信中国生物技术有限公司;糖化酶(酶活力1×105U/m L),诺维信中国生物技术有限公司;酸性木聚糖酶(酶活力50000U/g),苏柯汉生物工程有限公司;酒用酸性蛋白酶GC106(酶活力1000 SAP/g),杰能科(中国)生物工程有限公司;耐高温活性干酵母,安琪酵母股份有限公司。

仪器设备:NDJ-9S数显黏度计,上海精密科学仪器有限公司;电子天平(ALC-2100.2型),北京赛多利斯仪器系统有限公司;pH计(PHS-3C型),上海雷磁仪器厂;数显式电热恒温水浴锅,上海跃进医疗器械总厂;标准筛,杭州三思仪器有限公司;显微镜,OLYMPUSCX40。

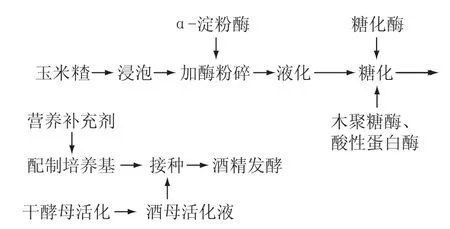

1.2 工艺流程

本研究采用工艺如下:

1.2.1 脱胚玉米浸泡预处理

玉米米查按照一定比例加入水溶液,配制成绝对干物浓度为32%的玉米醪液(料水比为1∶2.1),加入NaCO3调节pH值至6.0~6.5,在60℃条件下浸泡。

1.2.2 玉米湿法加酶粉碎液化糖化

将浸泡后的玉米米查醪液,加入耐高温α-淀粉酶(20U/g原料),送入粉碎机湿法粉碎。粉碎后的浆料属于粗粉碎,尚含有小颗粒(直径为2~3mm)。之后进行二次粉碎磨细重复处理。之后将所得浆料置于恒温水浴中90℃液化至终点。液化终点用碘液显色呈棕黄色确定。所得液体用100目尼龙滤布过滤2次,所得滤液即为液化液。同时干法粉碎玉米米查至40目,加酶液化做对照实验。然后测定升温至90℃后的液化时间、液化液得率、黏度及颗粒分布指标。每个处理重复3次。

液化液降温至60℃,加入糖化酶、酸性蛋白酶、木聚糖酶,再经均质化(边均质边糖化)处理1次,60℃条件下处理60m in,糖化然后冷却到35℃,准备发酵。

1.2.3 酒精发酵

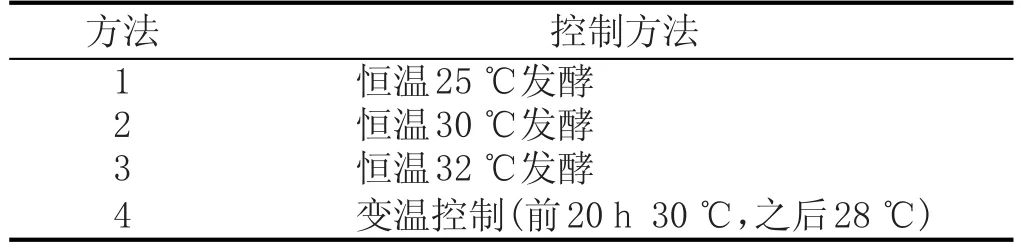

将糖化液按照一定比例添加其他营养添加剂送入发酵罐中。接入活化后酵母进行酒精发酵。本研究设计在发酵过程中采用4种控制方法在恒温水浴锅中进行温度梯度控制(控制方法见表1)发酵结束采样测定醪液在标准条件下的酒精含量及酵母细胞数。

表1 酒精浓醪发酵温度控制方法

1.3 测试方法

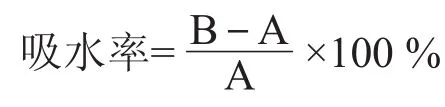

1.3.1 玉米米查吸水率测定

将浸泡后玉米米查倒在滤纸上轻轻擦拭。等玉米粒表面水分完全吸干后称重,计算其吸水率。

式中,B为吸水后玉米粒重,g;A为吸水前玉米粒干重,g。

1.3.2 黏度测定

用NDJ-9S数显式黏度计的二号转子,用60 r/min的转速测定。

1.3.3 液化液得率测定[13]

1.3.4 酒精度测定[3]

采用酒精计法测定蒸馏液中酒精度。

1.3.5 酵母细胞数测定

OLYMPUSCX40显微镜下观察,血球计数板计数[3]。

2 结果与讨论

2.1 湿法加酶粉碎液化

2.1.1 玉米米查浸泡吸水率对液化醪液黏度的影响

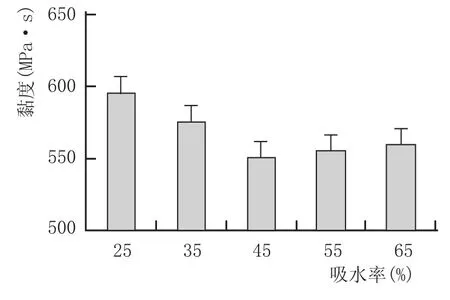

玉米淀粉的糊化温度在70~80℃,此时醪液的黏度值最高。本实验将不同吸水率的玉米米查通过湿法加酶粉碎液化,检测了温度升到70~80℃间醪液的黏度值,以及粉碎后浆料颗粒直径的分布,实验结果见图1和表2。

图1 玉米米查吸水率对液化醪液黏度的影响

由图1和表2可知,随着玉米米查吸水率的提高,湿法加酶粉碎后的醪液黏度呈现下降趋势。玉米米查吸水后细胞充分膨胀,有利于加强湿法粉碎的效果,增加了醪液中小颗粒的比例,也加速了α-淀粉酶对淀粉的水解,使醪液的黏度下降。当玉米米查吸水率达到45%以上时,醪液升温后的黏度最低,此时粉碎后的醪液中颗粒直径分布合理,浓度适宜,通过α-淀粉酶的水解有效抑制了醪液黏度的上升。当吸水率继续增加时,醪液的黏度却随之上升,根据此时颗粒直径大小的分布分析,可能是料液中小颗粒直径分布过多,使得黏度上升过快。根据实验结果,后续实验均采用吸水率在45%的玉米米查进行湿法加酶粉碎。

表2 粉碎浆料中颗粒直径分布

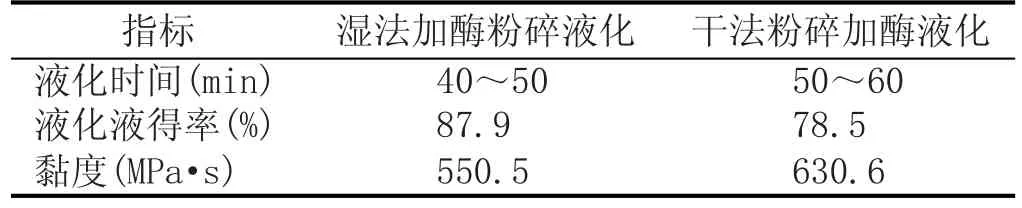

2.1.2 湿法加酶液化与干法粉碎液化效果比较(表3)

表3 液化结果比较

由表3可知,湿法加酶粉碎液化的液化时间同干法粉碎加酶液化相比,缩短了20%;液化液得率增加了12%;液化液黏度下降了12.6%。说明湿法加酶粉碎液化工艺能显著改善玉米淀粉的液化效果,并缩短了液化时间。

2.2 多酶协同糖化发酵对酒精发酵的影响

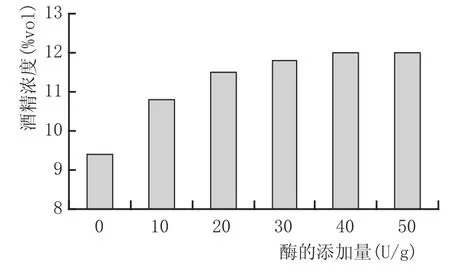

2.2.1 酸性蛋白酶的添加对酒精发酵的影响(图2)

图2 酸性蛋白酶对酒精发酵的影响

常规浓度酒精发酵酸性蛋白酶添加量通常在10~16U/g,而根据文献资料,发酵醪液中可同化氮源的添加有助于增加酵母的酒精耐受力和酒精生产能力,因此本实验糖化醪中酸性蛋白酶的添加量设计高于常规量,采用30℃恒温酒精发酵。由图2可知,与空白对照组比较,酸性蛋白酶的添加使得醪液发酵终点的酒精含量明显提高。添加量在40U/g时,发酵醪中酒精含量趋于平缓,达到12.0%vol。实验结果说明,添加适量的酸性蛋白酶会对原料中所含的蛋白质起到水解作用,破坏玉米颗粒间质细胞壁的结构,使得原来紧密包裹的蛋白质和淀粉分开,有利于不溶性淀粉颗粒的释放,帮助糖化酶对淀粉的水解,从而提高原料的出酒率;另一方面,在蛋白酶的水解作用下增加了醪液中氨氮含量,可同化氮源对于酵母生长和繁殖具有重要作用,它影响了酵母的酒精耐受力和酒精生产能力,促进酵母菌的生长繁殖与酒精代谢。

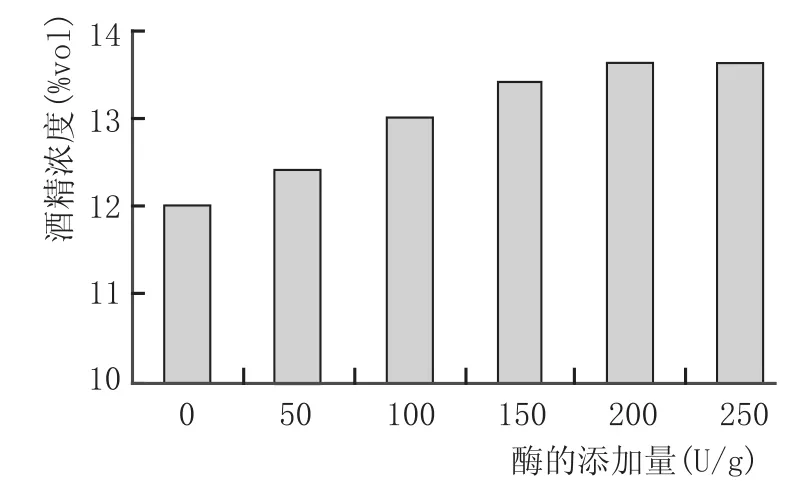

2.2.2 木聚糖酶对酒精发酵的影响(图3)

图3 木聚糖酶对酒精发酵的影响

木聚糖酶可以分解原料细胞壁以及β-葡聚糖,降低酿造中物料的黏度,促进有效物质的释放,以及降低原料的非淀粉多糖,促进营养物质的吸收利用。在实验2.2.1的基础上(酸性蛋白酶添加量40U/g),在糖化醪液中添加木聚糖酶30℃恒温发酵。由图3可见,与对照组比较,木聚糖酶的添加使得醪液发酵终点的酒精含量明显提高。添加量在200U/g时,发酵醪中酒精含量变化不再明显趋于平缓,此时的酒精含量达到13.6%vol。实验结果表明,将木聚糖酶作用于淀粉质原料,可以破坏原料细胞结构,促进淀粉、蛋白质等有效成分的溶出,加速其他酶(主要是糖化酶)的作用,从而提高原料出酒率。

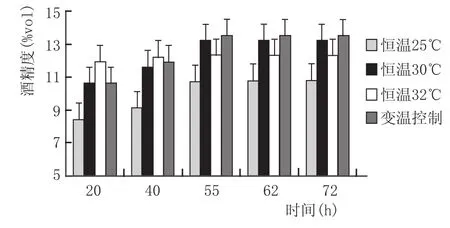

2.3 温度控制对酒精发酵的影响(图4)

图4 不同温度控制对酒精度的影响

由图4可知,低温发酵25℃虽然有利于发酵后期酒精的生产,但前期产酒较慢,发酵周期偏长。浓醪发酵温度32℃时,前期酒精的生产速率较高,但酵母代谢过于活跃、衰老早,酒精的产物抑制也较严重。恒温30℃条件下发酵终点的酒精浓度为13.2%vol,高于25℃和32℃。温度梯度控制条件下,发酵终点时酒精浓度达到13.5%vol,超过恒温30℃条件下的酒精浓度,此时酵母细胞数达到1.8×108个/m L。因此温度梯度控制是实现高强度超高酒精发酵的重要途径。

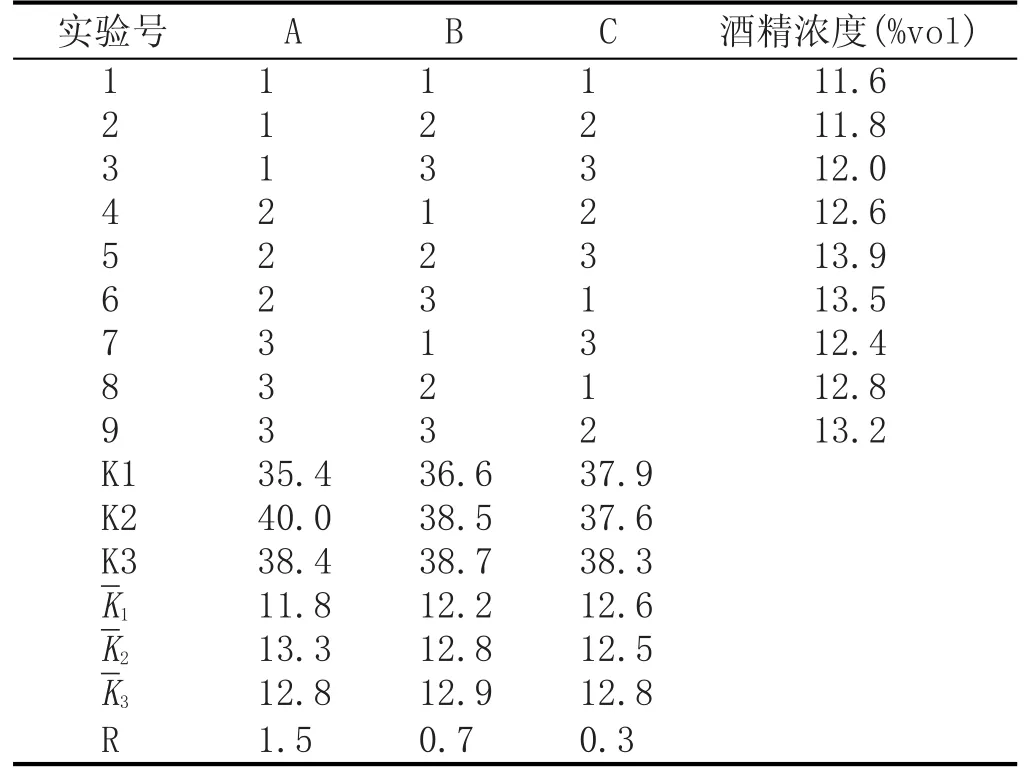

2.4 正交实验优化发酵工艺条件

在单因素实验的基础上,以酸性蛋白酶添加量和木聚糖酶添加量、接种量为因素,设计3因素3水平正交实验,研究多酶协同糖化发酵对酒精度的影响,设计正交实验见表4。

表4 L9(33)多酶同步糖化发酵正交实验表

表5 多酶同步糖化发酵正交实验结果

对表5的正交实验结果进行极差分析可以看出:3个因素影响顺序为酸性蛋白酶>木聚糖酶>接种量。糖化发酵最优条件为A2B3C3。即酸性蛋白酶添加量45 U/g,木聚糖酶添加量220 U/g,接种量15%。正交实验中不含A2B3C3的实验,验证实验表明酒精度达到14.2%vol,与理论相符。

3 结论

浓醪发酵带来高浓度醪液的黏度问题已经成为困扰酒精企业的难题。高黏度导致生产过程中物料处理困难,阻碍固液分离,使得淀粉不能完全水解成可发酵糖,从而导致发酵效率低下。本实验通过糖化前加入酶制剂磨浆预处理,结果表明,液化得率明显增高,能够取得可以接受的黏度,有效地避免了高黏度累积现象。

采用多酶协同糖化发酵促进酵母发酵,降低了高浓度底物对酵母发酵的抑制作用,取得了比较满意的成果。

实验结果表明,通过以上工艺的改进,在绝对干物浓度为32%的玉米醪液(料水比为1∶2.1)中,浓醪发酵酒精浓度达到14.2%vol。

[1] 张国红.我国和世界酒精工业现状[J].酒精,2010(4):1-9.

[2] AsliM S.A study on some efficientparameters in batch fermentation of ethanolusing Saccharomyces cerevesiae SC1 extracted from fermented siahe sardashtpomace[J].A frican Journalof Biotechnology,2010,9(20):2906-2912.

[3] 贾树彪,李盛贤.新编酒精工艺学[M].北京:化学工业出版社, 2012:1-30.

[4] 李传林.应用浓醪发酵技术,推动酒精工业节能及清洁生产[J].酿酒科技,2005(5):107-108.

[5] 许宏贤,段钢.玉米原料超高浓度酒精发酵[J].食品与发酵工业,2012,38(1):77-82.

[6] 易弋,蒋常德,伍时华,等.木薯酒精浓醪发酵糖化条件的研究[J].广西工学院学报,2008,19(1):58-62.

[7] 伍时华,蒋常德,易弋,等.木薯酒精浓醪发酵中液化条件的优化[J].食品科学,2007,28(10):385-387.

[8] Pradeep P,Reddy O V.High gravity fermentation of sugarcane molasses to produce ethanol:Effectof nutrients[J].Indian M icrobiol,2010,50(1):82-87.

[9] 许宏贤,段钢.温度对超高浓度酒精生料发酵体系的影响[J].生物工程学报,2009(2):330-334.

[10] 所丽娜,郑玲艳,肖冬光,等.酒精复合酶在玉米酒精浓醪发酵中的应用[J].酿酒科技,2009(1):79-80.

[11] 李娜,吕伟民,赵姗姗.植酸酶在玉米酒精发酵中的应用研究[J].酿酒,2013,40(3):91-92.

[12] 易弋,容元平,程谦伟,等.提高甘蔗汁酒精发酵酒度的实验[J].食品工业科技,2012,2012,33(6):247-249.

[13] 石彦忠,余平,韩颖.膨化玉米粉制糖技术研究[J].食品科学, 2009,132(30):132-136.

Im proving the Processof High-Gravity Fermentation of Corn Ethanol

HAN Ying1,2,SHIYanzhong1,MENG Xianmei1,2,ZHANG Liang1and JIANG Jialiang1

(1.Schoolof Biological Engineering,Jilin Businessand Technology College,Changchun,Jilin 130507; 2.Jilin Key Laboratory of Grain and Oil Processing,Changchun,Jilin 130507,China)

Usingmaize w ithout germ as raw material,we explored the optim ization of high-gravity fermentation of corn ethanol by grinding wetmashw ith enzyme and usingmulti-enzyme collaborative saccharification/fermentation.The results showed that,compared w ith liquefying and grinding drymash w ith enzyme,themethod of liquefying and grinding wetmash w ith enzyme could reduce the viscosity of themash by 12.6%,and significantly shorten the liquefaction time.On the basis of single factor experiments,we optim ized the adding level of acid protease,xylanase and yeast through orthogonal experiments.The optimizedmethod could produce alcoholw ith concentration of 14.2%vol.This study has laid foundation for subsequentoptimization of fermentation conditionsand pilotscale tests.(Trans.by HUANG Xiaoli)

high-gravity fermentation;grinding wetmashw ith enzyme;multi-enzyme collaborative saccharification

TS262.3;TS261.4

A

1001-9286(2016)12-0065-04

10.13746/j.njkj.2016344

吉林省教育厅科研资助项目(吉教科合字[2013]第501号);粮油食品深加工吉林省高校重点实验室开放资金项目,编号:[2012011];吉林省酒精集团横向课题:酒精生产中杂醇油提取与分离纯化研究2012。

2016-11-21

韩颖(1971-),女,吉林省长春市人,副教授,博士研究生,研究方向:玉米发酵工程。

孟宪梅,E-mail:mengxianmei@jlbtc.edu.cn。