车削大螺距螺纹刀具后刀面磨损宽度分布特性

徐彤,姜彬,李哲,赵娇,何田田

(哈尔滨理工大学 高效切削及刀具国家地方联合工程实验室,黑龙江 哈尔滨 150080) *

车削大螺距螺纹刀具后刀面磨损宽度分布特性

徐彤,姜彬,李哲,赵娇,何田田

(哈尔滨理工大学 高效切削及刀具国家地方联合工程实验室,黑龙江 哈尔滨 150080)*

采用低速、大切深、高进给工艺方案车削大螺距螺纹时,刀具左右后刀面存在明显不均匀磨损,直接影响左右螺纹面的加工质量一致性和加工效率.已有的刀具后刀面磨损宽度测量方法仅反映出后刀面磨损宽度随切削行程变化的平均性质,无法揭示后刀面磨损宽度的分布特性.为此,设计和制磨出一把用于车削螺距16 mm梯形外螺纹的刀具,采用等参数轴向分层切削方法进行左右后刀面磨损实验,分析刀具后刀面磨损特征,构建刀具后刀面磨损宽度分布函数,揭示出后刀面磨损宽度分布特性.结果表明:左右后刀面磨损宽度在切削刃长度和切削行程两个方向上均呈现不同的分布特性,且左后刀面磨损明显大于右后刀面磨损,上述方法可用于定量描述车削大螺距螺纹刀具后刀面磨损状态,评定不同切削行程条件下刀具左右后刀面磨损的差异性.

车削;大螺距螺纹;后刀面;磨损宽度;分布函数

0 引言

大螺距螺纹零件广泛应用于大型压力机、重型机床等制造装备中,起着紧固、联接、调节、传递动力等重要作用,是影响机床可靠性的重要部件[1-2].采用低速、大切深、高进给工艺方案切削螺杆过程中[3-4],刀具磨损问题突出,刀具使用寿命无法满足长行程、大切深时高表面质量的要求,严重制约车削大螺距螺纹加工效率,已成为车削大螺距螺纹加工中亟待解决关键问题.

已有的刀具寿命计算方法是通过刀具磨损实验,采用切削刃平均磨损宽度、切削刃中段平均磨损宽度和切削刃中段最大磨损宽度评价方法[5-6],反映刀具后刀面磨损宽度随切削行程的增大而增大的特性[7-8],再利用刀具磨钝标准,计算刀具使用寿命[9].切削刃平均磨损宽度评价方法无法得出刀具磨损最大值及其位置,因而无法判断磨损最剧烈处对刀具寿命的影响是否显著,容易造成刀具超期服役,破坏加工表面.切削刃中段平均磨损宽度评价方法同样存在上述问题,且切削刃中间区段的范围难以确定.同时,从刀具磨损对切削过程和加工质量的影响作用看,影响大的或者危险区段并不是切削刃中间区段而是刀尖圆角处,这里的散热条件差,刀刃强度弱,磨损速率快[10-11].切削刃中段最大磨损宽度评价方法以刀具最大磨损宽度允许达到的最大值作为刀具的磨钝标准,可能导致刀具在未达到最大使用寿命之前即被撤换,造成刀具的浪费.

车削大螺距螺纹过程中,参与切削的切削刃长度是一般外圆车刀切削刃长度的十几倍甚至数十倍,车削大螺距螺纹时刀具切削刃上热力载荷分布不均匀使得刀具后刀面磨损沿切削刃方向上的分布呈现多样性,这种多样性是影响刀具使用寿命的重要因素。而上述三种方法掩盖了刀具磨损沿切削刃长度方向上的变化特性,仅反映出刀具磨损随切削行程变化的平均性质,仅适用于评定参与切削的切削刃长度较短的外圆车刀的使用寿命[12-13],在评价大切削深度、长刃切削时刀具使用寿命上存在较大偏差,无法准确计算刀具使用寿命.为精确确定刀具寿命,需同时考虑刀具后刀面磨损宽度的多种分布特性,并采用最小二乘原理进行多元高次多项式拟合,构建相应的后刀面磨损宽度分布模型[14-15].这样得出的结果不仅计算精度较高,还能分析和发现测试的误差,是较有效和常用的方法之一.

为此,本文在已有的刀具后刀面磨损宽度评价方法的基础上,给出刀具后刀面磨损宽度测量方法及分布函数构建方法,通过左右后刀面磨损实验,提取相应的后刀面磨损宽度数据,构建后刀面磨损宽度分布函数,揭示出刀具后刀面磨损宽度的分布特性[16-17].

1 车削螺距16 mm梯形外螺纹刀具

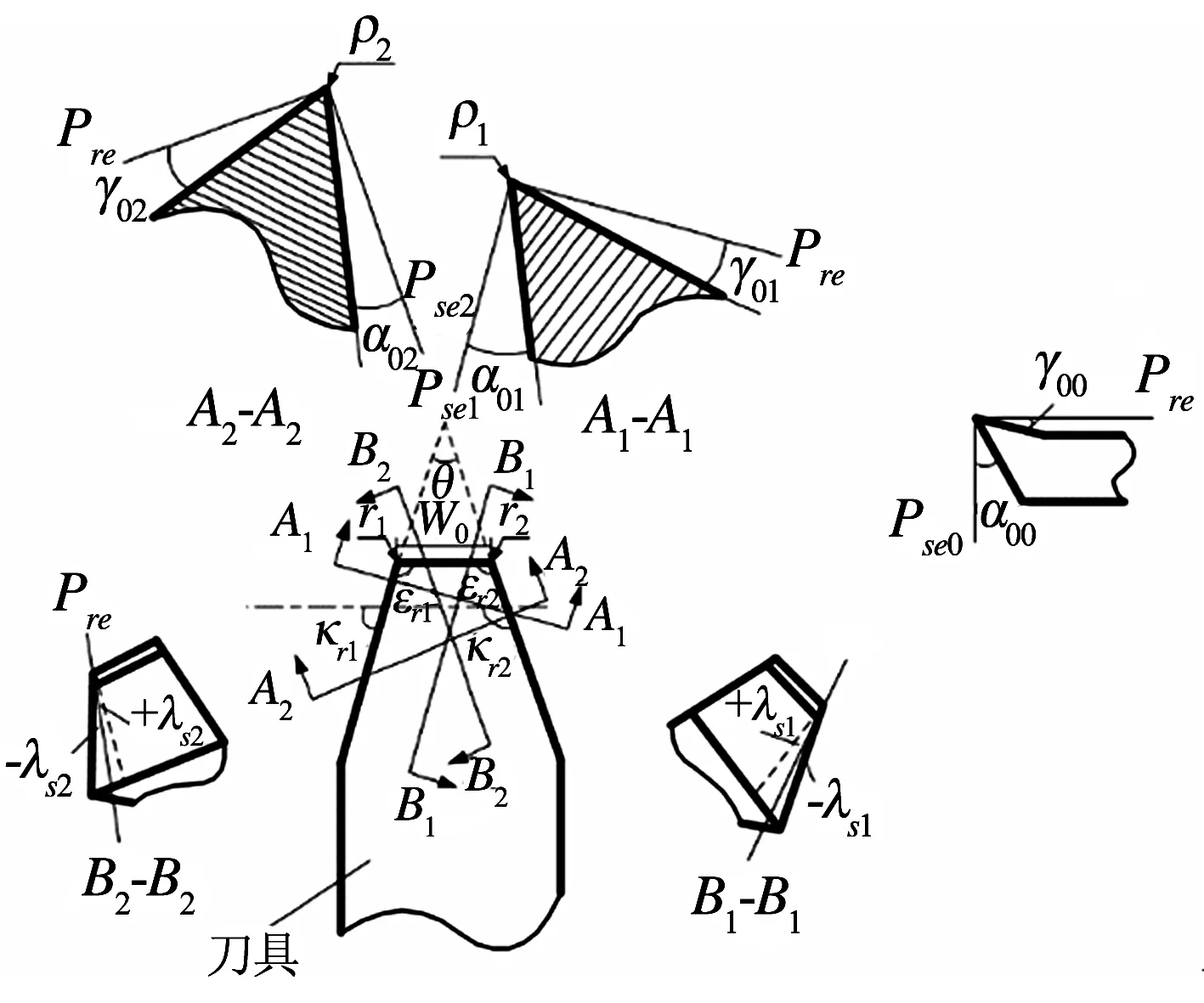

设计和磨制出一把用于车削螺距16mm梯形外螺纹的可换刀头弹簧式车刀,其材料为高速钢(W18Cr4V),如图1所示.上述刀具切削刃为左右对称式结构,并由顶刃与左右两个切削刃连接,具体结构如图2所示.

图1 可换刀头弹簧式车刀

图2 刀具切削刃结构图

图2中,Pre为基面,Pse0为顶切削刃切削平面,Pse1为左切削刃切削平面,Pse2为右切削刃切削平面,W0为顶切削刃刃长,θ为左右切削刃夹角,λs1为左切削刃刃倾角,λs2为右切削刃刃倾角,κr1为刀具左切削刃切削时主偏角,κr2为刀具右切削刃切削时主偏角,γ00为顶切削刃前角,γ01为左切削刃前角,γ02为右切削刃前角,α00为顶切削刃后角,α01为左切削刃后角,α02为右切削刃后角,εr1为左切削刃刀尖角,εr2为右切削刃刀尖角.ρ1为左切削刃刀口半径,ρ2为右切削刃刀口半径,r1为左切削刃刀尖圆弧半径,r2为右切削刃刀尖圆弧半径.

刀具左切削刃工作前角、工作后角与螺旋升角存在如下关系:

(1)

刀具右切削刃工作前角、工作后角与螺旋升角存在如下关系:

(2)

式中,γ0e1为左切削刃工作前角,α0e1为左切削刃工作后角,γ0e2为右切削刃工作前角,α0e2为右切削刃工作后角,φ为螺旋升角.

刀具左右切削刃主偏角与牙型半角存在如下关系:

(3)

采用左右切削刃轴向分层切削时,刀具切削刃结构参数测量结果如表1所示;经计算,本文车削的大螺距螺纹的螺旋升角为2° 5′,刀具工作角度换算结果如表2所示.

表1 刀具切削刃结构参数及检测结果

表2 刀具工作角度计算结果

该刀具可用于车削螺距16mm右旋梯形外螺纹,其几何角度和几何参数能够使试件达到螺距16mm右旋梯形外螺纹的结构和加工质量要求,并使其左右切削刃可分别重复切削50次以上,以保证刀具满足车削大螺距螺纹的长切削行程工艺要求.

2 左右后刀面磨损实验设计

试件材料为经调质处理的35CrMo,结构为右旋梯形外螺纹,头数为1,螺纹长度为190 mm,大径为148 mm,小径为132 mm,中径为140 mm,螺距为16 mm,牙型半角为15°,螺纹槽宽为6.22mm.左右后刀面磨损实验后,螺纹槽宽为11.22 mm.

采用刀具左右切削刃轴向分层切削的切削方式,即利用刀具的左右切削刃分别形成左右螺纹面,并最终达到螺纹牙型工序尺寸及加工表面质量要求.

具体的左右切削刃轴向分层切削方式以及相应的参数图3所示.

图3 轴向分层切削方式及其参数

图3中,o-xyz为试件坐标系,n为工件转速,vf为刀具轴向进给速度,d为大径,d1为小径,d2为中径,P为螺距,H为试件牙高,ap为左右刃轴向分层切削时的径向切削深度,Zli为左刃切削单次加工余量,Zrj为右刃切削单次加工余量,α/2为螺纹牙型半角.

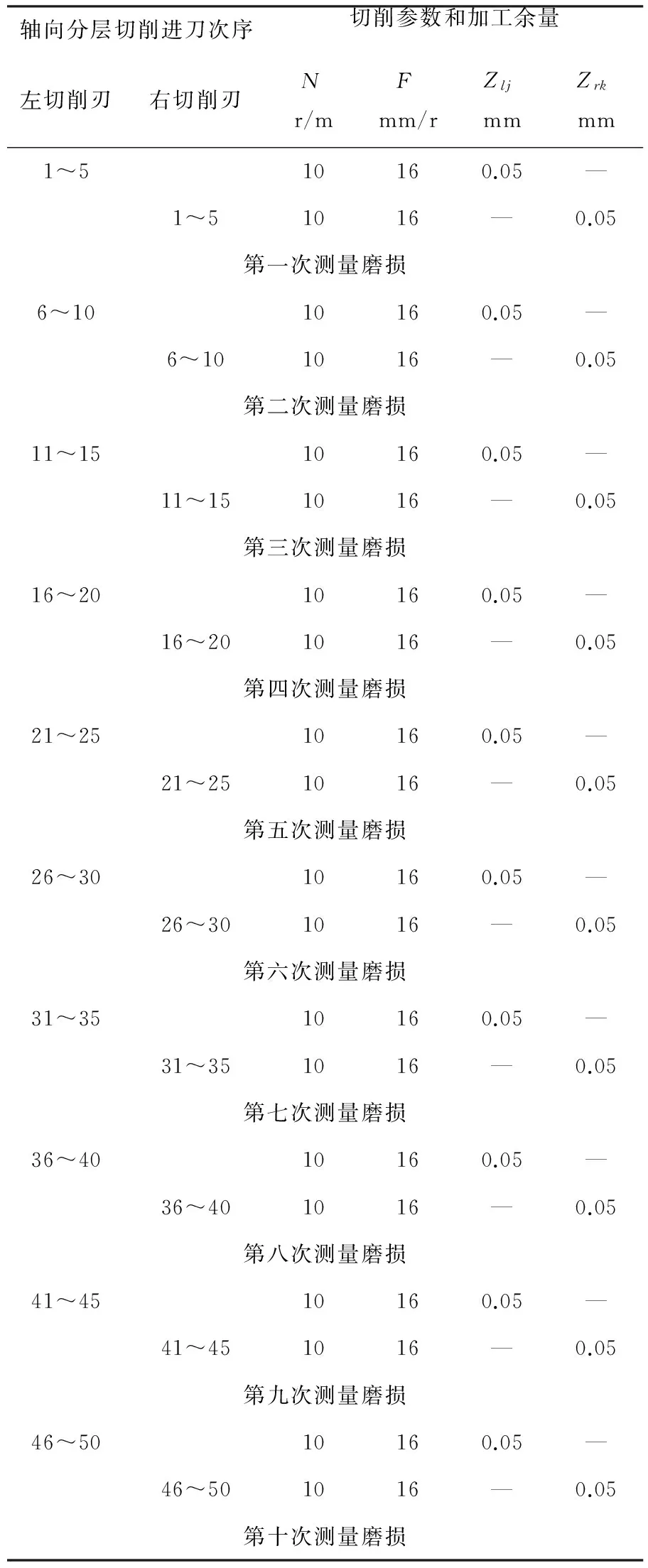

利用CA6140车床和上文所述刀具车削右旋梯形外螺纹,其切削方案为:通过100次轴向分层切削完成左右后刀面磨损实验;左侧轴向去除余量为2.5 mm,右侧轴向去除余量为2.5 mm;实验中途停刀,采用超景深显微镜VHX-1000测量刀具磨损,每次测量完成后使用原刀具继续切削,实验共计测量10次磨损.具体实验参数列于表3中.

表3 切削实验方案

以大螺距螺纹的中径为基准将螺纹面展开,整个螺纹面长5.226 m,即每轴向分层切削一次,单次切削行程为5.226 m.因此,每次测量磨损时左右切削刃对应的切削行程如表4所示.

表4 左右切削刃切削行程对比 m

3 刀具后刀面磨损特征表征方法

通过上述实验,获得刀具左右后刀面磨损图如图4、5所示.

(a)切削行程78.39 m (b)切削行程261.30 m

(a)切削行程78.39 m (b)切削行程261.30 m

以刀尖为原点,对图4、5中的磨损带进行特征提取,绘出刀具左右后刀面磨损带,如图6所示.

图6中,O为刀尖,X为沿切削刃长度方向磨损位置距刀尖距离,mm,Z为刀具后刀面磨损宽度,μm,S为参与切削的切削刃的长度,mm;R1为切削行程78.39 m时刀具右后刀面磨损带边界;R2为切削行程261.30 m时刀具右后刀面磨损带边界;L1为切削行程78.39 m时刀具左后刀面磨损带边界;L2为切削行程261.30 m时刀具左后刀面磨损带边界.

由图6可知,刀具左右后刀面磨损宽度分布沿切削刃长度方向呈现不均匀性,且不均匀性随着切削行程的改变而改变;刀具左右后刀面磨损宽度极值点的数量和位置随着切削行程变化;不同切削行程下,刀具左右后刀面磨损宽度最大值的位置不同;在同一切削行程下,刀具左后刀面和右后刀面磨损宽度在以上几个方面表现出不同的分布特性.

(a)刀具右后刀面

(b)刀具左后刀面

已有的研究采用平均值和最大值描述磨损无法体现出磨损宽度的分布特性,因此,必须测量整条切削刃对应的刀具磨损,定量描述表达刀具后刀面磨损宽度分布特性。

由于车削大螺距螺纹时始终保持刀具径向切深与试件螺纹槽深相一致,因此,不同切削行程下刀具左右后刀面磨损带长度始终不变.首先,测量刀具左右后刀面磨损长度S;其次,以刀尖为原点,沿切削刃长度方向,将磨损带平均分为k份,每隔距离S/k取一点,进行后刀面磨损宽度的测量,共计选取k个等间距的点.得出沿切削刃长度方向磨损位置不同点处,左右后刀面上磨损宽度随切削行程的变化.

以测量刀具右后刀面磨损宽度为例,给出刀具右后刀面磨损测量方法如图7所示,左后刀面测量方法同理.

图7 右后刀面磨损宽度测量方法示意图

图7中,Y为切削行程(m),Zy1~Zyk为在切削行程为Y时,k个测量点处刀具后刀面磨损宽度,μm.

由图7可知,k值越大,获得的磨损宽度分布曲线越逼近于真实状态,考虑刀具后刀面磨损宽度沿切削刃长度和切削行程两个方向上的变化特性,进行二元高次多项式拟合,得出刀具后刀面磨损宽度分布函数的表达式:

(4)

式中,M和N分别是在二元高次多项式拟合中出现的X和Y的最高次幂,U、V分别是X和Y的次幂,PUV为多项式中各项系数.

由式(4)可知,P00为拟合的误差,PU0XU反映了后刀面磨损宽度随切削刃长度方向磨损位置的改变而变化的特性,P0VYV反映了后刀面磨损宽度随切削行程增大而变化的特性,PUVXUYV则反映了切削刃长度方向磨损位置和切削行程的改变对后刀面磨损宽度的共同影响.

4 左右后刀面磨损宽度分布函数

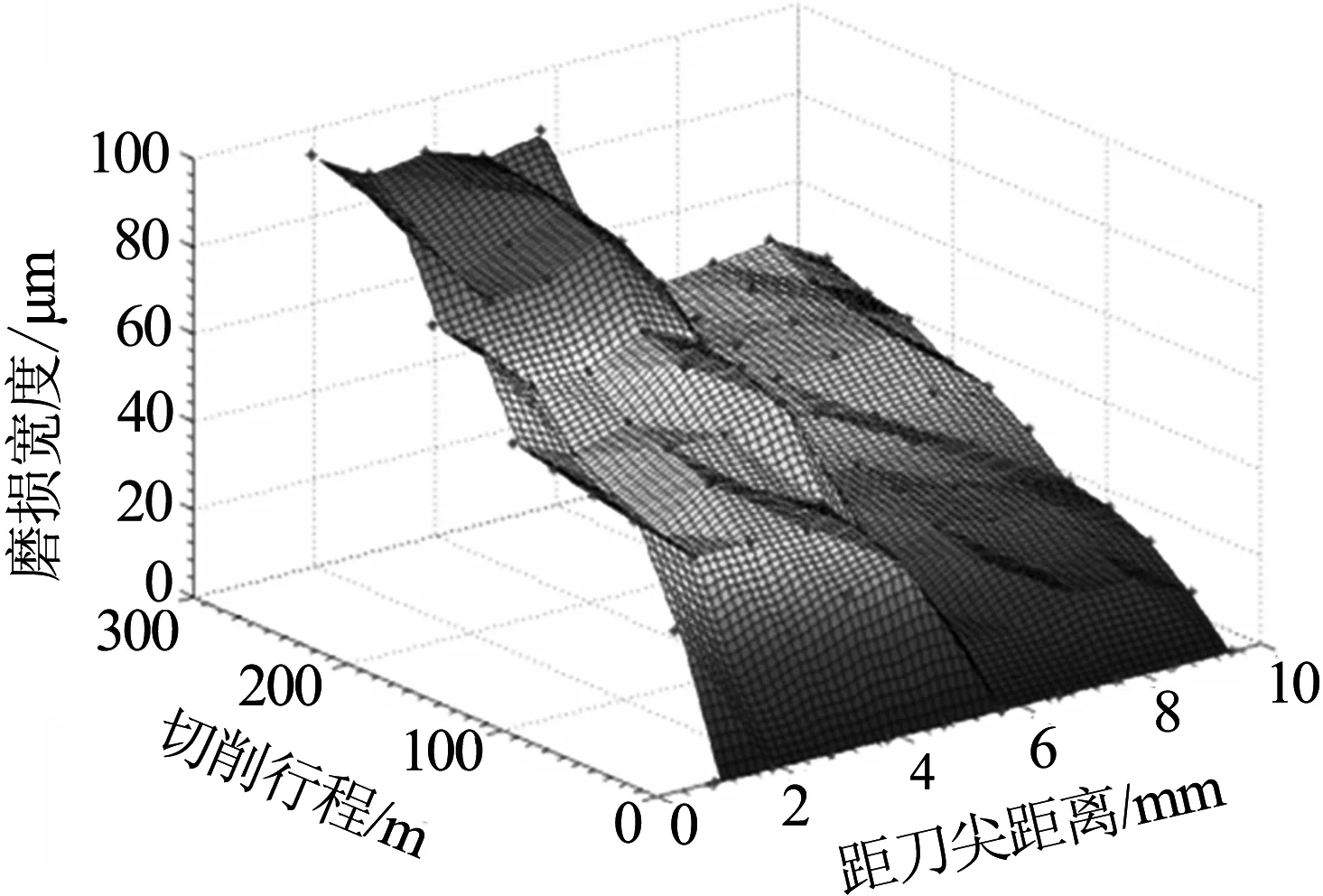

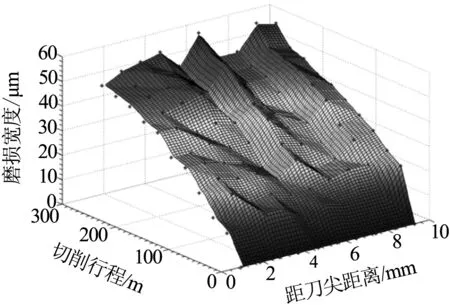

采用沿切削刃长度方向等间距测量法,获得10次左右后刀面磨损实验测量结果;结合实验结果,采用最小二乘法准则,得到刀具左右后刀面磨损宽度变化图,如图8、9所示.

图8 左后刀面磨损宽度变化

图9 右后刀面磨损宽度变化

由图8、9可知,刀具左切削刃前段磨损最为严重,中段其次,后段最轻;前段磨损明显比后段严重.刀具右切削刃中段和后段磨损相对严重,前段最轻;沿切削刃长度方向个别点处磨损较为严重,明显大于其他部位.

根据不同切削行程条件下测量的后刀面宽度数据,通过二元高次多项式拟合,构建刀具后刀面磨损宽度分布函数:

P12XY2+P13XY3+P21X2Y+

(5)

同时,获得回归方程的系数,如表5所示.

表5 回归方程系数表

对比P10、P20、P30可知,左右后刀面磨损宽度沿切削刃长度方向的分布特性相同,对比P01~P04可知,左右后刀面磨损宽度随切削行程的变化特性相同,但切削行程的增大对左后刀面磨损宽度的影响程度明显大于右后刀面.

式(5)对X求偏导后得:

3P31X2Y+2P22XY2

(6)

由式(6)可知,刀具左右后刀面存在多个磨损宽度极值点,左右后刀面磨损宽度极值点和磨损最严重点的位置不同,且随着切削行程的改变而改变.

式(5)对Y求偏导后得:

2P12XY+3P13XY2+2P22X2Y

(7)

由式(7)可知,刀具左右后刀面磨损速率不同且随着切削行程的增大而改变;同一切削行程下,随着磨损位置的改变,刀具磨损速率亦不同.

式(7)对X求偏导后得:

2P12Y+3P13Y2+4P22XY

(8)

由式(8)可知,同一切削行程下,左右后刀面存在多个磨损速率极值点且位置不同;随着切削行程的改变,后刀面磨损速率的极值点的位置亦发生变化.

5 结论

(1)提出沿切削刃长度方向等间距测量法和后刀面磨损宽度分布函数构建法,揭示出参与切削的切削刃长度范围内不同位置处后刀面磨损宽度随切削行程的演变特性;该方法可用于定量描述车削大螺距螺纹刀具后刀面磨损状态,评定不同切削行程条件下刀具左右后刀面磨损的差异性,为进一步揭示刀具后刀面磨损分布特性,精确计算刀具使用寿命和大螺距螺纹高效车削工艺方案设计提供了一种有效手段;

(2)实验结果表明,刀具左后刀面沿切削刃长度方向各点处磨损宽度差值约为0~45 μm,后刀面磨损不均匀性显著;沿切削刃长度方向上同一位置处,后刀面磨损速率随着切削行程不断改变;随着切削行程的增大,沿切削刃长度方向磨损宽度差值先增大后减小再增大;

(3)刀具右后刀面沿切削刃长度方向各点处磨损宽度差值约为0~12 μm,存在后刀面磨损不均匀现象但不明显;沿切削刃长度方向上同一位置处,后刀面磨损速率基本不随切削行程改变;沿切削刃长度方向磨损宽度差值在初期磨损阶段略微增大,之后基本不变;

(4)后刀面磨损宽度分布函数分析结果表明,左后刀面磨损比右后刀面磨损严重;左后刀面磨损不均匀性更显著,磨损速率随切削行程的变化更明显;刀具左右后刀面在切削刃长度方向和切削行程两个方向上呈现不同的分布特性.

[1]吴文发.较大螺距梯形螺纹的数控车加工 [J].机械工程师, 2010(7) : 96-97.

[2]岳苏.加工大螺距螺纹的探讨[J].金属加工(冷加工), 2009(12) : 37-39.

[3]黎波.大螺距梯形螺纹的加工[J].现代机械,2010, 10(5) : 75-76.

[4]郭洪志.大螺距梯形螺纹的车削[J].机械工人(冷加工), 2006(7) : 69-70.

[5]周泽华.金属切削原理[M].上海 : 上海科学技术出版社, 1984 : 113-118.

[6]SONG ZHANG, JIANFENG LI.Tool wear criterion, tool life, and surface roughness during high-speed end milling Ti-6Al-4V alloy[J].Journal of Zhejiang University SCIENCE A, 2010, 11(8): 587-595.

[7]DAHU ZHU, XIAOMING ZHANG, HAN DING. Tool wear characteristics in machining of nickel-based superalloys[J].International Journal of Machine Tools & Manufacture, 2013, 64(1): 60-77.

[8]姜增辉, 王琳琳, 石莉,等.硬质合金刀具切削Ti6Al4V的磨损机理及特征[J].机械工程学报, 2014, 50(1) : 178-184.

[9]温雪龙, 巩亚东, 程军, 等.电镀金刚石微磨具磨损机理分析与试验研究[J].机械工程学报, 2015, 51(11) : 177-185.

[10]郑敏利, 范依航.高速切削典型难加工材料刀具摩擦与磨损机理研究现状[J].哈尔滨理工大学学报, 2011, 16(6) : 22-30.

[11]岳彩旭, 马晶, 刘献礼, 等.模具钢Cr12MoV精密硬态切削过程刀具磨损[J].哈尔滨理工大学学报, 2014, 19(5) : 56-60.

[12]HADDAG B, NOUARI M, BARLIER C. Experimental and numerical analyses of the tool wear in rough turning of large dimensions components of nuclear power plants[J].ELSEVIER,2014, 312(6): 1-2.

[13]JIA PENG, ZHOU MING. Tool Wear and Its Effect on Surface Roughness in Diamond Cutting of Glass Soda-lime[J].Chinese Journal of Mechanical Engineering, 2012, 25(6): 1224-1230.

[14]邹乐强.最小二乘法原理及其简单应用[J].科技信息, 2010, 23 (2) : 282-283.

[15]汪禹.MATLAB在曲线拟合中的应用[J].科技创新与应用, 2010 (7) : 8-9.

[16]POURKARIMI L, YAGHOOBI MA, MASHINCHI M. Efficient curve fitting: An application of multi-objective programming[J].Applied Mathematical Modelling, 2010, 35(1): 346-365.

[17]MARIO ULISES DELGADO-JAIME, CRAIG PHILIP MEWIS, PIERRE KENNEPOHL. Blueprint XAS: a Matlab-based toolbox for the fitting and analysis of XAS spectra[J].J. Synchrotron Rad, 2010, 17(6): 73-81.

Distribution Characteristics of Wear Width on Rear Faces in Turning Large Pitch Thread

XU Tong, JIANG Bin, LI Zhe, ZHAO Jiao, HE Tiantian

(National & Local United Engineering Laboratory of High Efficiency Cutting and Tools, Harbin University of Science and Technology, Harbin 150080, China)

In turning large pitch thread, the features of process scheme are low speed, large cutting depth and feeding. There is obviously uneven wear on the left and right rear faces. It will directly affect the processing quality consistency and processing efficiency of left and right threaded surface. The existing methods of measuring wear width on rear face only reflect the average properties of wear width on rear face changing with cutting stroke, unable to reveal the distribution characteristics of wear width on rear face. To this end, a tool is designed and manufactured which can turn trapezoidal external thread which pitch is 16 mm. The experiment of wear on left and right rear faces is carried out by using isoparametric axial stratified cutting. The analyzing wear characteristics and constructing the distribution function of wear width on rear faces show that the wear widths of left and right rear faces exhibits different distribution characteristics in the length direction of cutting edge and cutting stroke direction, and the wear on left rear faces is more obvious. The above method can be used to describe quantitatively the wear condition of rear faces in turning large pitch thread, and evaluate the difference of wear between left and right rear faces under different cutting strokes.

turning; large pitch thread; rear face; wear width; distribution function

1673- 9590(2016)06- 0059- 07

2016-04-01

黑龙江省应用技术研究与开发计划资助项目(GC13A404)

徐彤(1992-),女,硕士研究生姜彬(1967-),男,教授,博士,主要从事高速高效切削及刀具技术方面的研究

A

E- mail:13903611465@163.com.