非对称双圆弧齿轮加工刀具设计

刘元伟,李永琢,沙汀

(1.大连交通大学 机械工程学院,辽宁 大连 116028;2.华晨汽车工程研究院,辽宁 沈阳 110027) *

非对称双圆弧齿轮加工刀具设计

刘元伟1,李永琢1,沙汀2

(1.大连交通大学 机械工程学院,辽宁 大连 116028;2.华晨汽车工程研究院,辽宁 沈阳 110027)*

从对称齿形齿轮加工刀具的设计原理出发,根据齿轮的啮合原理和齿轮展成原理,提出了非对称双圆弧齿轮加工刀具的设计方法.根据相应的计算公式,对双圆弧齿轮滚刀基本蜗杆齿面方程、滚刀前刀面齿形设计进行了实例计算.对滚刀的结构进行了详细的设计,给出了加工滚刀的技术要求,并试制出了滚刀样品,加工出齿轮,且用在大排量齿轮泵上验证压力增高,流量平稳噪音小,性能优越.

非对称双圆弧齿轮;双圆弧齿轮;滚刀设计

0 引言

非对称双圆弧齿轮泵由于流量恒定从而压力平稳目前引起广泛关注,我们所设计的非对称双圆弧齿轮是指一个非对称具有工作侧为双圆弧齿形,非工作侧为渐开线齿形特征的非标准齿轮,工作侧压力角为23°,非工作侧压力角为14.5°,齿高系数为1.1,采用高齿结构有利于提高泵排量,目前的标准双圆弧齿形由于齿高系数为0.9,排量小,非工作侧为双圆弧齿形齿根为凹齿形,抗弯强度低,非工作侧的渐开线曲线有利于提高整个轮齿抗弯强度,加工时需要专门设计齿轮刀具[1-3].因此,需要对加工刀具进行详细设计以保证此齿轮的加工试制.

本文提出了加工非对称双圆弧齿轮的齿轮滚刀的算法并进行了设计计算,详细设计了刀具结构,并对滚刀基本蜗杆齿面方程和滚刀前刀面齿形方程进行了推导[4-9].

1 滚刀设计概述

圆弧齿轮滚刀与渐开线齿轮滚刀的主要区别是齿形,所以渐开线齿轮滚刀和圆弧齿轮滚刀设计的主要区别也在齿形上,结构设计则有很多的共同点,而且圆弧齿轮滚刀的结构参数很多都是参考标准的渐开线齿轮滚刀进行选取.因此,本文对非对称双圆弧齿轮滚刀的设计只需参考对称齿形齿轮加工刀具设计原理,根据齿轮展成原理,在齿形设计时将加工工作侧的齿形设计成双圆弧齿形,加工非工作侧的齿形按照标准渐开线齿轮滚刀设计即可[10].

图1 非对称双圆弧齿轮滚刀齿形

按照滚齿的啮合过程,可把滚刀看作和齿轮相啮合的空间交错轴齿轮.理论上,此种齿轮的齿面是相啮合齿轮的空间包络面,当工件齿轮为螺旋角不大的齿轮时,滚刀是一基本蜗杆,在蜗杆上开出容屑槽后形成切削刃,刀齿经过铲背后形成后角,从而使蜗杆变成滚刀.

2 双圆弧齿轮滚刀基本蜗杆齿面方程

双圆弧齿轮滚刀基本蜗杆实质上是螺旋角接近90°的螺旋齿轮,其齿面是由法面齿廓为圆弧的基本齿条经过包络运动而形成的.双圆弧齿轮滚刀的齿形应按与基本齿条共轭的关系进行精确计算,以减少因齿廓圆心移距量的存在而造成滚刀蜗杆法向齿形不与基本齿条法向截形相重合产生的误差.

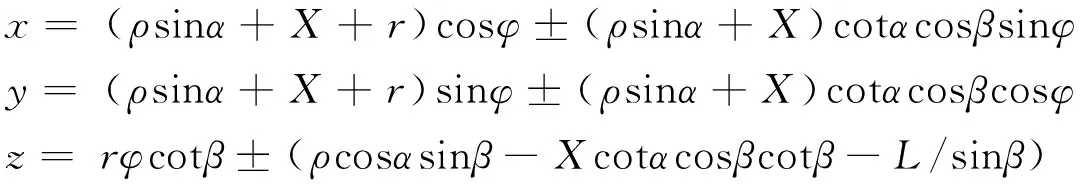

根据法面双圆弧齿轮基本齿廓的方程推导出法面双圆弧齿轮右旋滚刀基本蜗杆齿面各段通用方程为[7]:

(1)

令:

(2)

将其带入式(1),齿面方程的直角坐标表达式可化简为:

(3)

齿面相对应的柱面坐标方程为:

(4)

3 滚刀前刀面齿形设计计算

圆弧齿轮滚刀的制造中,用样板或投影仪或三坐标检查仪检查前刀面齿形,以保证滚刀的齿形精度.本滚刀加工工作侧齿形为双圆弧齿形,所以应求出滚刀前刀面齿形以保证本齿轮滚刀的齿形精度.求滚刀前刀面齿形的方法是,把滚刀看作是圆弧形的基本蜗杆,然后以前刀面与之相截,截得的齿形即为滚刀前刀面齿形.

(a)

(b)

(c)

根据图2中所建立坐标系,滚刀基本蜗杆坐标系oxyz与式(4)相对应,以y=y0的平面截滚刀基本蜗杆的齿面即得正前角直沟滚刀前刀面齿形.将y值带入可得滚刀前刀面齿形方程式为:

(5)

(6)

式中,Ra为滚刀齿顶圆半径;

本齿轮滚刀是零前角直沟齿轮滚刀,由于滚刀偏位值y0=0,所以θa=0,θ0=0,将其带入式(6)中,得到零前角直沟滚刀前刀面齿形计算公式为:

(7)

式(7)为齿轮滚刀前刀面方程,是滚刀前刀面的最终检查齿形,可作为齿形精度检验的样本.

由于本齿轮滚刀是非对称的,只有工作侧是双圆弧齿形,加之考虑本滚刀的制造方法(在5节中会介绍),所以只需检测工作侧的齿形.上述公式中的正负号分别对应两侧的齿形.对于右旋滚刀而言,上面符号表示滚刀凸齿的右侧和凹齿的左侧,所以计算时都是用上面的符号.

4 滚刀的结构设计

(1) 滚刀外径和孔径d[4]

滚刀外径是极重要的参数,它的大小直接影响滚刀刀杆直径、滚刀容屑槽数、滚刀的精度、切削过程的平稳性和耐用度等.

因此,合理的选择滚刀外径是很重要的.参照标准滚刀尺寸选择,根据加工齿轮的模数为mn=8 mm,查表3.7.2可选取外径De=180 mm,孔径为d=60 mm.

选择孔径时要保证滚刀有足够的强度,刀体的壁厚不得小于0.3d.内孔直径决定后,应按式(8)校验其强度:

(8)

由此可知壁厚满足强度要求.

滚刀内孔空刀处直径D1按式(9)计算:

D1=d+2=62mm

(9)

滚刀内孔磨光部分长度:

l=(0.2~0.3)L=36~54 mm

(10)

取52 mm.

(2)滚刀前角

齿轮滚刀前角一般取为γ=0°.

(3)滚刀后角和铲背量

圆弧齿轮滚刀采用径向铲齿法铲齿来获得刀齿后角.滚刀后角αe,一般为αe=10°~12°,这里取αe=10°.相应的铲背量k为:

(11)

式中, zk为容屑槽数,取zk=10.

侧刃后角αc与铲背量有关,其值不应小于3°.取De=180 mm,an1=24°,an2=20°,k=10,zk=10,

则工作侧取:

(12)

非工作侧:

(13)

由此可知铲背量满足要求.

需进行磨齿的齿轮滚刀,必须进行双重铲背,根据采用的凸轮形式的不同,双重铲背滚刀刀齿有两种不同形式,如图3所示.

图3 双重铲背图

这里采用图3(a)型设计,二次铲背量k1=(1.2~1.5)k,取k1=15.

(4)滚刀分度圆直径d0和螺旋升角λ0

滚刀的分度圆直径是计算滚刀螺旋升角和轴向齿距的基础.理论上滚刀的分度圆直径应与它的节圆直径相同.但在滚刀使用过程中,由于有滚刀铲背量k的存在,重磨后,滚刀的外径和螺旋升角均有微小变化.为了使新滚刀重磨到报废为止,使重磨引起的最大误差减小,渐开线齿轮滚刀分度圆直径使用式(14)计算

d0=De-2ha0-0.2k

(14)

式中, ha0滚刀齿顶高.

对于双圆弧齿轮滚刀,因相啮合的一对齿轮用同一把滚刀切出,滚刀的齿顶圆部分是凸齿齿形,齿根部分是凹齿齿形.凸齿和凹齿分界处的直径是节圆直径.滚刀的分度圆直径就取滚刀的节圆直径,有时也考虑铲背量的影响.双圆弧齿轮滚刀的分度圆直径使用式(15)计算

=155.9mm

(15)

式中, δDe滚刀外径偏差,取δDe=2.5 mm,取滚刀齿顶高ha0=1.35mn=1.35×8=10.8 mm.

滚刀分圆处螺旋升角按式(16)计算:

(16)

带入求得λ0=2.94°.

(5)容屑槽数与沟槽形式及其尺寸计算

①容屑槽数 滚刀容屑槽的多少影响着刀齿的切削条件与滚刀使用寿命.容屑槽数多会使每齿切削量减轻.但是滚刀圆周齿距小,会减小滚刀齿厚使滚刀重磨次数减少,降低滚刀的使用寿命.圆弧齿轮滚刀齿形加工较复杂,成本较高,设计应尽可能延长其使用寿命.参考标准滚刀参数,根据外径De=180 mm,查表3.7.2取zk=10.

②沟槽形式 滚刀的沟槽有两种形式,一种是螺旋沟型,一种是直沟型.螺旋沟型滚刀,通常做成零前角螺旋沟,滚刀的前刀面基本上和法截面重合.其特点是左、右二侧刀刃切削角度基本相同,切削状态良好.但是滚刀的开槽、刃磨都比较复杂,增加了制造上的难度.直沟型滚刀则有容易制造、重磨方便等优点.但左、右二侧刀刃切削角度不同,尤其当螺旋升角大时,差别更大,使一侧刀刃切削条件不良.参考数据,当λ0≤5°时,滚刀制成直沟型滚刀.

③容屑槽尺寸计算

=33.8~34.8mm

(17)

取容屑槽深度H=35 mm.

容屑槽底半径r:

(18)

取半径r=3.5.

滚刀的槽形角θ按模数大小而定,当mn≤9时,取θ=25°.

(6)轴台直径d1和轴台长度a

轴台作为检验滚刀安装的基准,参考标准滚刀尺寸,根据De=180 mm,选取轴台直径d1=90mm,轴台长度a=5 mm.

(7)滚刀总长L

滚刀的长度由工作部分长度L1和轴台长度a组成.其工作部分长度应既能保证完整地包络出齿轮的齿廓还能保证外缘刀齿负荷不会过重.另外,还要考虑轴向窜刀所必须的长度增加量,它能使滚刀磨损均匀,一般增长4~5 mm.滚刀工作部分的长度可以根据切削时的啮合过程进行计算.一般可由式(19)计算:

(19)

滚刀总长:L=L1+2a.

这里采用标准滚刀长度,根据滚刀外径De=180 mm,查表3.7.2取滚刀全长为L=180 mm.

(8)键槽尺寸

根据孔径直径大小d=50 mm,可查得键槽尺寸.键公称尺寸b×h=18×11,毂深t1=4.4mm,轴深t=7 mm.

(9)非工作侧参数

非工作侧按照标准渐开线齿轮滚刀齿形设计,取压力角为20°.

5 滚刀的制造

本齿轮滚刀在制造过程中为了节约成本,采用了在标准渐开线齿轮滚刀上将工作侧修改成所需要的齿形参数的方法.圆弧齿轮滚刀的制造,除齿形加工外,与渐开线齿轮滚刀的制造相同,所以这种修改方法即可加工出符合要求的齿轮滚刀.

圆弧齿轮滚刀制造的关键工序是齿形的修正.滚刀首先用制造好的仿形车刀进行粗铲,加工出齿形的基本齿廓,粗铲要给精铲留有铲磨余量,一般在直径方向留有0.05~0.1 mm即可.这时的滚刀不能达到使用硬度要求,进行淬火处理,使滚刀达到符合技术要求的硬度,同时也有利于加工.在齿形修正的过程中,要注意滚刀工程图中所给出的几个重要节点的距离,通过齿厚卡尺进行多点测量,保证齿形的精度.精铲时工件转速可慢一些,为防止刀具退火,要注意充分冷却.精铲过程中必须同时控制齿形精度、齿厚偏差和刀齿的高度以保证各段圆弧的大小和位置精度要求.齿形修正后用样板检查,允许间隙为0.01~0.02mm,来保证一定的透光度.最后还要进行螺距检测来保证滚刀的法向齿距和轴向齿距.

6 结论

本文以非对称双圆弧齿轮为加工目标,参照标准刀具相关数据,设计了一把非标准齿轮加工刀具.具体完成内容有:

(1)滚刀基本蜗杆设计计算.理论推导了滚刀蜗杆的齿面方程,并根据此方程推导了直沟零前角滚刀的前刀面齿形计算式;

(2)滚刀的结构设计.根据滚刀的结构,对滚刀的结构尺寸进行了设计,并绘制了加工非对称双圆弧齿轮用的粗精加工滚刀工程图.根据绘制的工程图纸试制了此滚刀,使用效果良好;

(3)滚刀的制造.介绍了本齿轮滚刀的制造方法,并分析了非对称双圆弧齿轮滚刀制造的关键工序;

(4)由此滚刀制造出的非对称双圆弧齿轮安装到非对称双圆弧中压齿轮泵中,增大了齿轮泵的排量,提高了齿轮泵的容积效率,容积效率高达76%,并且提高了齿轮泵的使用寿命,大大的提高了齿轮泵的工作性能.

[1]刘元伟,崔光宇.单圆弧齿轮泵输出特性分析[J].大连交通大学学报,2008,29(4):45-47.

[2]LIU YUANWEI, FAN JIA. Study of Tooth Profile Design with Asymmetric Double Circular Arc Gears for Pumps[J]. Applied Mechanics & Materials, 2010, 43:409-413.

[3]LIU YUANWEI, FAN JIA. Design of Asymmetric Double Circular Arc Gear for Large-Scale High-Pressure Gear Pumps[J]. Advanced Materials Research, 2011, 181-182:361-365.

[4]邵家辉. 圆弧齿轮[M]. 北京:机械工业出版社, 1994.

[5]李威,刘延军,邱丽芳,等.新型非对称齿轮滚刀设计理论与方法[J].北京科技大学学报,2007(8):837-840.

[6]张延淼.非对称齿形齿轮滚刀的设计[J].工具技术,1988(8):12-14.

[7]盛步云,杨志宏.双圆弧齿轮滚刀齿形计算及优化设计[J].机械设计与制造,2010(1):25-27.

[8]刘焕牢,钟罗杰.非渐开线直齿圆柱齿轮滚刀基本蜗杆精确设计方法探讨[J].湛江海洋大学学报,1998(1):57-60.

[9]陈远志,安军,范劲松.双圆弧齿轮滚刀齿形的精确设计计算[J].工具技术,1994(12):5-7.

[10]于伟. 双圆弧齿轮滚刀铲磨砂轮廓形的研究[D]. 大连:大连交通大学, 2011.

Cutting Tool Design for Machining Asymmetric Double Circular Arc Gear

LIU Yuanwei1,LI Yongzhuo1,SHA Ting2

(1.School of Mechanid Engineering, Dalian Jiaotong University, Dalian 116028, China; 2. Brilliance China Automotive Engineering Research Institute, Shenyang 110027, China)

Starting from the design principle of symmetric gear cutting tool, the design of asymmetric double circular arc gear machining tool is presented based on the principle of gear engagement as well as the meshing theory. According to the corresponding calculation formula, the calculation of the basic worm tooth surface equation and the tooth profile design of the hob in the double circular arc gear hob is carried out. The structure of the hob is designed, and the technical requirements of the hob are deferminated. A prototype hob is manufactured, and processing gear verifies the increased pressure with the large displacement gear pump, smooth flow, low noise and superior performance.

symmetric gear; double circular arc gear; hob design

1673- 9590(2016)06- 0043- 05

2016-01-01

辽宁省教育厅科技计划资助项目(202033223)

刘元伟(1961-),男,副教授,硕士,主要从事先进制造技术方面的研究

A

E- mail:lywei@djtu.edu.cn.