熔体旋淬法制备Cu-Zr-Al非晶带材的工艺研究

高建华,李 炳,2,李艳红,杨 珂,范新会

(1.西安工业大学 材料与化工学院,西安 710021;2.西北工业大学 材料学院,西安 710072)

熔体旋淬法制备Cu-Zr-Al非晶带材的工艺研究

高建华1,李 炳1,2,李艳红1,杨 珂1,范新会1

(1.西安工业大学 材料与化工学院,西安 710021;2.西北工业大学 材料学院,西安 710072)

为了获得良好的非晶态材料,文中对熔体旋淬法制备Cu-Zr-Al非晶薄带的工艺进行了研究,考察了氩气流量和辊面速度对带材成型的影响,采用X射线衍射(XRD)、差示扫描量热法(DSC)和透射电子显微镜(TEM)对非晶薄带的组织结构和热力学性能进行了分析.研究结果表明:熔体旋淬法制备Cu-Zr-Al系非晶薄带时,非晶带材厚度随着氩气流量增加呈指数式增加,随辊面速度增加呈指数式降低.当氩气流量为8~11 L·min-1,辊面速度为25~40 m·s-1时,薄带成型优良.在薄带成型优良的工艺范围内,工艺参数的变化对薄带的组织结构没有显著影响,成型优良的带材均为单一的非晶态结构.

熔体旋淬;非晶薄带;氩气流量;辊面速度

块体非晶合金(Bulk Metallic Glasses,BMGs)因其独特的原子结构而具有许多优异的力学、物理与化学性能,如极高的强度和耐磨性,良好的耐蚀性和软磁性,是一种极有应用前景的新型结构材料,成为近年来材料领域的研究热点之一[1-2],美、日、欧盟等国家和地区都投入了大量经费进行相关研究[3].为了使非晶合金的研究更加广泛、深入地开展,促进其在工程领域的应用,人们不断地探索非晶材料的制备方法[4].水淬法[5]、吸铸法[6]、喷铸法[7]和浇铸法[8]等方式被开发出来制备块体非晶合金,但熔体旋淬法(melt-spin)一直是研究非晶合金不可或缺的一种制备方法.熔体旋淬,也被称为熔体快淬、熔体旋纺和甩带等,是非晶合金材料研究领域常见的一种非晶带材制备技术,通常采用感应加热的方式,将置入石英管的铸锭熔化后,利用压差将液态金属喷射到高速旋转的铜辊表面,通过铜辊的导热将金属液快速冷却,得到非晶态薄带.1960年,美国加州理工学院Duwez教授首先采用单辊熔体旋淬法制备了Au75Si25非晶态合金薄带[9].由于可获得极高的冷却速率,采用熔体旋淬法比其他制备方法更易于获得非晶态材料,尤其是玻璃形成能力(Glass Formation Ability,GFA)较差的合金,为研究各类非晶材料奠定了基础.

Cu-Zr-Al非晶合金具有较强的玻璃形成能力,多个合金成分的玻璃形成临界直径达到厘米级[10-11],近年来受到研究者的广泛关注.然而,和其他非晶合金一样,室温脆性和应变软化一直是Cu-Zr-Al非晶合金力学性能的瓶颈,严重限制了这一材料在工程领域的应用[12-13].Cu-Zr-Al合金玻璃形成能力的进一步提升,力学性能的改善,增韧机理以及晶化机制等基础问题研究,均需要采用熔体旋淬法获得单一的非晶态结构材料.因此,研究Cu-Zr-Al合金的熔体旋淬工艺具有重要的科学意义和工程价值.本文对单辊熔体旋淬法制备Cu-Zr-Al非晶带材的工艺进行了研究,重点考察了铜辊转速和压气流量两个参数对薄带的厚度、表面质量和微观组织的影响.

1 实验材料与方法

以Cu47Zr47Al6(原子百分比)为代表,选用纯度大于99.9%的Cu、Zr和Al等元素,按合金名义成分配料.将原料在非自耗真空电弧炉中反复熔炼3次,使其化学成分均匀,之后吸铸成直径为∅8 mm的铸锭.将铸锭置入单辊熔体旋淬设备中,在不同的氩气流量和辊面速度下进行工艺试验.单辊熔体旋淬采用感应加热,将放置在石英管中的合金锭熔化后,用氩气流将熔体从石英管底部喷嘴吹出,喷射在高速旋转的铜辊表面,快速冷却后靠离心力将带材甩出.所用铜辊直径为∅200 mm,石英管内径为∅10 mm,底部带有6 mm×0.4 mm的矩形喷嘴,喷嘴距辊面5 mm.采用岛津XRD-6000型 X射线衍射仪(X-Ray Diffraction,XRD)和JEM-2100型透射电子显微镜(Transmission Electric Microscope,TEM)对带材的组织结构特征进行了分析,用梅特勒DSC823e型差示扫描量热计(Differential Scanning Calorimetry,DSC)测试了带材的热力学性能,加热速率为0.33 K·s-1.

2 实验结果与分析

2.1 氩气流量对薄带成型的影响

图1是辊面速度为30 m·s-1时,在不同氩气流量下获得的试验样品.由图1可以看出,在进行熔体旋淬时,氩气流量对带材成型具有显著影响.当氩气流量低于3 L·min-1时,气流难以将液态金属从喷嘴吹出.当氩气流量为5 L·min-1时,薄带基本成型,但宽度不一,部分黏结成团状,难以分离,如图1(a)所示.当氩气流量为8~11 L·min-1时,获得的薄带宽度、厚度统一,连续光滑,表面质量最好,如图1(b)所示.当氩气流量超过12 L·min-1时,粘结现象严重.图1(c)是压气流量为15 L·min-1的样品,可以看出薄带黏结成一团,难以分离.

对不同氩气流量下获得的薄带在不同位置取样测量厚度,取平均值,研究薄带厚度与氩气流量的关系,结果如图2所示.由图2可见,随着压气流量的增加,薄带厚度增大,主要是因为在单位时间内,大的气流量可以让更多液态金属喷出.对数据点进行非线性拟合,得到拟合方程为y=exp(3.976-0.01x+0.004x2),校正决定系数为0.996,可见薄带厚度和氩气流量呈指数增长关系.

2.2 辊面速度对薄带成型的影响

设定氩气流量为10 L·min-1,在5~40 m·s-1的辊面速度范围进行薄带成型试验,发现辊面速度对薄带成型影响显著.

图1 氩气流量对带材成型的影响

图2 带材厚度与氩气流量的关系

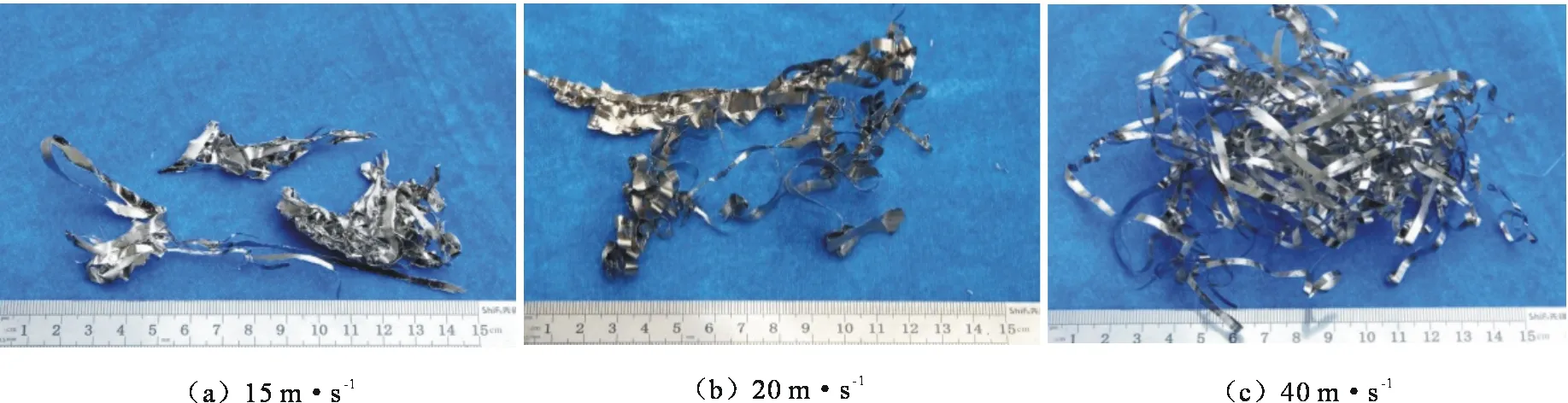

图3列出了在不同辊面速度下得到的薄带样品.当辊面速度较低时(≤15 m·s-1),快速喷向铜辊表面的液态金属不能被及时甩出,液态金属的聚集也导致了冷却速率降低,致使试验材料粘结成块状,仅在喷铸开始和结束的瞬间形成少量薄带,如图3(a)所示.当辊面速度为20 m·s-1时,喷铸到铜辊表面的材料基本上全部形成了薄带.从图3(b)可以看出,由于甩出不够及时,薄带相互推挤形成波浪状,部分相互粘接在一起.图3(c)是辊面速度为40 m·s-1时制备的薄带,样品平整、均匀,成型优良.工艺试验结果表明,当辊面速度大于25 m·s-1时,均可获得成型优良的薄带.

图3 辊面速度对薄带成型的影响

图4是薄带厚度随辊面速度而变化的情况.由图4可见,随着辊面速度的增加,薄带厚度减小.这是因为辊面速度越大,越利于及时地将液态金属凝固甩出.但薄带厚度并没有随辊面速度的增大呈现单调的线型递减关系.对试验数据点数进行非线性拟合,获得的方程为y=37.24+555.26×exp(-0.12x),校正决定系数为0.997,即薄带厚度和辊面速度呈指数递减关系.

综上所述,采用熔体旋淬法制备Cu47Zr47Al6非晶薄带,当选用的石英管喷嘴为6 mm×0.4 mm,喷嘴距辊面5 mm时,氩气流量为8~11 L·min-1,及辊面速度为25~40 m·s-1可以保证薄带成型.按此工艺条件,分别对Cu46Zr46Al8、Cu43Zr48Al9、Cu41Zr50Al9、Cu46Zr46Al6Ti2、Cu46Zr46Al4Ag4、(Cu47Zr47Al6)98Y2、(Cu43Zr48Al9)98Gd2和(Cu47Zr47Al6)99Co1等十几个Cu-Zr-Al系合金进行熔体旋淬试验,均得到了成型良好的薄带.

2.3 Cu47Zr47Al6薄带的组织结构分析

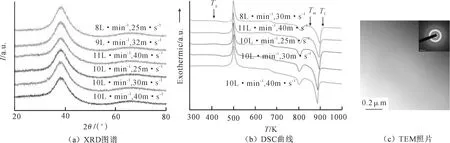

对不同工艺条件下制备的薄带进行组织结构分析和热力学测试,结果如图5所示.

图4 辊面速度对薄带厚度的影响

图5(a)是一组薄带的X射线衍射结果,由图5(a)可以看出,虽然各薄带的制备工艺参数不同,但所有薄带的X射线衍射谱上只有一个宽的漫散射峰,没有任何尖锐的布拉格峰存在,说明X射线衍射仪未检测出晶体相,材料为单一的非晶态结构.图5(b)为一组不同工艺条件下制备的薄带的DSC曲线,所测样品均从700 K开始展示出一个明显的玻璃转变过程,进入宽度为70 K的过冷液相区,之后在770 K开始晶化.玻璃转变和过冷液相区的存在进一步证明了样品的非晶态结构.从玻璃转变温度Tg、过冷液相区宽度ΔT、晶化开始温度Tx和液相线温度Tl来看,制备工艺的变化对非晶合金的热力学特性没有明显的影响.图5(c)是氩气流量为10 L·min-1,辊面速度为30 m·s-1时制备的Cu47Zr47Al6非晶薄带的透射电镜照片,整个照片呈现出均匀的无衬度结构特征,未观测到任何晶体相存在,插图中的选区衍射为典型的非晶态漫散射环,这和XRD、DSC检测的结果相符.不同工艺制备的非晶薄带在透射电镜下观察,均和图5(c)相似.

图5 不同工艺下制备的薄带的组织结构分析

文献[14]建立的关系,可对Cu47Zr47Al6合金的临界冷却速率进行估算,表达式为

(1)

式中:Rc为临界冷却速率(K·s-1);Dc为非晶样品直径(cm).

采用铜模吸铸法,Cu47Zr47Al6合金可获得最大直径为∅2.8 mm的非晶态圆棒,根据式(1)估算其临界冷速为128 K·s-1.Cu-Zr-Al系合金一般具有很强的玻璃形成能力[15],其临界冷却速率通常小于100 K·s-1.文献[9]估计熔体旋淬时,液态金属Au75Si25凝固时的冷却速度达到106K·s-1.文献[16]以非晶合金形成过程中的传热分析为基础,通过数值分析计算出单辊熔体旋淬在凝固开始后的冷却速度为1.24×107K·s-1.文献[17]采用二维Navier-Stokes动量方程和热传导方程建立了单辊法制备非晶合金的传热和熔体流体动力学模型,利用SIMPLE差分算法计算出Fe78Si9B12Mo合金熔体在开始阶段的冷却速度均为4×105K·s-1.可见熔体旋淬法的冷却速度一般在105 K·s-1之上,远大于Cu-Zr-Al系合金形成非晶态的临界冷速.因此,结合图5分析可知,熔体旋淬法制备Cu-Zr-Al非晶薄带时,工艺参数的变化对非晶薄带的组织结构几乎没有影响,只要是成型良好的薄带,其组织都能保证单一的非晶态结构.

3 结 论

1) 熔体旋淬法制备Cu-Zr-Al系非晶薄带时,薄带成型的工艺参数为:氩气流量8~11 L·min-1,辊面速度25~40 m·s-1.

2) 氩气流量和辊面速度对非晶带材的厚度有显著影响.非晶带材厚度随着氩气流量增加呈指数式增加,随辊面速度增加呈指数式降低.

3) 对于Cu-Zr-Al系合金,熔体旋淬时保证薄带成型,即可保证带材的非晶态结构.在成型工艺范围内,工艺参数的变化对薄带的组织结构没有显著影响.

[1] TREXLER M M,THADHANI N N.Mechanical Properties of Bulk Metallic Glasses[J].Progress in Materials Science,2010,55(8):759.

[2] CUI J Y,LI J S,WANG J K,et al.Crystallization Kinetics of Cu38Zr46Ag8Al8Bulk Metallic Glass in Different Heating Conditions[J].Journal of Non-Crystalline Solids,2014(404):7.

[3] 谢崇波.块体非晶合金研究现状及发展建议[J].中国基础科学,2011,13(4):26.

XIE Chongbo.Research Progress in Bulk Amorphous Alloys and Suggestion for Development[J].China Basic Science,2011,13(4):26.(in Chinese)

[4] 黄文军,寇生中,李娜,等.块体非晶材料的研究动态与发展展望[J].中国铸造装备与技术,2010(5):1.

HUANG Wenjun,KOU Shengzhong,LI Na,et al.The Research Trends and Developing Prospect for Bulk Amorphous Material[J].China Foundry Machinery and Technology,2010(5):1.(in Chinese)

[5] INOUE A,ZHANG T,NISHIYAMA N,et al.Preparation of 16 mm Diameter Rod of Amorphous Zr65Al7.5Ni10Cu17.5[J].Materials Transactions,1993,34(12):1234.

[6] WANIUK T A,SCHROERS J,JOHNSON W L.Critical Cooling Rate and Thermal Stability of Zr-Ti-Cu-Ni-Be Alloys[J].Applied Physics Letters,2001,78(9):1213.

[7] 陈伟荣,王英敏,羌建兵,等.吸铸法制备Zr-Al-Ni-Cu-Mo大块非晶合金[J].热加工工艺,2001(6):25.

CHEN Weirong,WANG Yingmin,Qiang Jianbing,et al.Bulky Amorphous Zr-Al-Ni-Cu-Mo Alloy Prepared by a Suction Casting Method[J].Hot Working Technology,2001(6):25.(in Chinese)

[9] KLEMENT W K,WILLENS,R H,Duwez P.Non-crystalline Structure in Solidified Gold-silicon Alloys[J].Nature,1960,187(4740):869.

[10] ZHANG W,ZHANG Q S,INOUE A.Fabrication of Cu-Zr-Ag-Al Glassy Alloy Samples with a Diameter of 20 mm by Water Quenching[J].Materials Research Society,2008,23(5):1452.

[11] ZHOU B W,ZHANG X G,ZHANG W,et al.Synthesis and Mechanical Properties of New Cu-Based Cu-Zr-Al Glassy Alloys with Critical Diameters up to Centimeter Order[J].Materials Transactions,2010,51(4):826.

[12] CHEN M W.Mechanical Behavior of Metallic Glasses:Microscopic Understanding of Strength and Ductility [J].Review of Materials Research,2008,38(38):445.

[13] GREER A L,CHENG Y Q,MA E.Shear Bands in Metallic Glasses[J].Materials Science and Engineering,2013,74(4):71.

[14] LIN X H,JOHNSON W L.Formation of Ti-Zr-Cu-Ni Bulk Metallic Glasses[J].Journal of Applied Physics,1995,78(11):6514.

[15] SHEN Y,MA E,XU J.A Group of Cu(Zr)-based BMGs with Critical Diameter in the Range of 12 to 18 mm [J].Journal of Materials Science & Technology,2008,24(2):149.

[16] 张伟堂,白敏丽,杨洪武.单辊法制备非晶合金中冷却速率的数值计算[J].金属功能材料,2002,9(1):12.

ZHANG Weitang,BAI Minli,YANG Hongwu.Numerical Simulation of Heat Transfer During Preparing Amorphous Alloy by Single-Roller Spinning[J].Metallic Functional Materials,2002,9(1):12.(in Chinese)

[17] 惠希东,杨院生,陈晓明,等.单辊法制备非晶合金中的传热与熔体流动数值模拟[J].金属学报, 1999,35(11):1206.

HUI Xidong,YANG Yuansheng,CHEN Xiaoming,et al.Numerical Simulation of Heat Transfer and Fluid Flow During Preparing Amorphous Alloy by Single-roller Spinning[J].ACTA Metallurgica Sinica,1999,35(11):1206.(in Chinese)

(责任编辑、校对 潘秋岑)

Preparation Process of Cu-Zr-Al Amorphous Ribbons by Using Melt Spin

GAOJianhua1,LIBing1,2,LIYanhong1,YANGKe1,FANXinhui1

(1.School of Materials and Chemical Engineering,Xi’an Technological University,Xi’an 710021,China; 2.School of Materials Science and Engineering,Northwestern Polytechnical University,Xi’an 710072,China)

In order to obtain excellent amorphous materials, the melt spin process of Cu-Zr-Al amorphous ribbon is studied in this paper. The effects of argon flow and roller surface speed on the forming process of ribbons are investigated. Furthermore, the structure and the thermodynamic property of ribbons are analyzed by using XRD, DSC and TEM. The results show that the ribbon thickness increases exponentially with the increased argon flow and decreases exponentially with the increased roller surface speed. When the argon gas flow is 8~11 L·min-1, and the roller surface speed is 25~40 m·s-1,the appearance of ribbons is very good. The change of parameters has no effect on the organizational structure of ribbons almost within the scope of the molding process. Each ribbon which has good appearance is of single amorphous structure.

melt spin;amorphous ribbon;argon flow;roller surface speed

10.16185/j.jxatu.edu.cn.2016.09.002

2016-03-22

陕西省教育厅专项科研计划项目(14JK1351);西安工业大学校长基金(0852-302021407)

高建华(1993-),男,西安工业大学助研.

李 炳(1979-),男,西安工业大学副教授,西北工业大学博士研究生,主要研究方向为块体非晶合金.E-mail:libing916@xatu.edu.cn.

TG113.25

A

1673-9965(2016)09-0695-05