大学生方程式赛车制动系统设计与优化

王超,周岳斌

(湖北文理学院机械与汽车工程学院,湖北襄阳441053)

大学生方程式赛车制动系统设计与优化

王超,周岳斌

(湖北文理学院机械与汽车工程学院,湖北襄阳441053)

根据大学生方程式赛车(FSAE)的比赛规则对赛车制动性能的设计要求,确定了赛车制动系统方案和主要制动参数,对制动系统关键零部件进行了仿真分析及优化设计。实际测试和整车运行表明,所设计的制动系统具有较好的稳定性和操纵性,满足了赛车整体性能的需要,对大学生方程式赛车制动系统的设计有一定的指导意义和参考价值。

FSAE;制动系统;设计优化;仿真分析

制动系统作为汽车底盘机构四大组成部分之一,其主要作用是使汽车按照驾驶员的要求减速或停止,对汽车起到重要的作用,对赛车更起着不可替代的作用,同时在紧急情况下保护赛车手的生命安全,并与赛车悬架系统和转向系统相配合,达到行驶和操作的稳定性。制动系统对车手与赛车的安全保障至关重要,也是赛车发挥动力性和操纵稳定性的前提条件。设计制造并调校出性能优异的制动系统是整车性能与安全的基本保证。本文以2015年湖北文理学院TSD车队赛车为例,对大学生方程式赛车的制动系统进行了设计和优化。

1 制动系统方案

方程式赛车制动系统设计最终目的就是达到规则要求的四轮同时抱死,同时对成本、轻量化等也有具体要求[1]。为达到规则要求,同时兼顾安全和效能,湖北文理学院TSD赛车制动系统的制动回路布置如图1所示,制动回路采用H型并联液压双回路以及制动力分配可调的四轮盘式制动系统。并联液压双回路可有效减小管路泄漏或失效带来的严重后果,便于前、后制动力的分配,液压制动布置简单且效率高、效果好。通过制动力分配调节装置(平衡杆)可使赛车实现最佳前、后制动力分配并保证四轮同时抱死。盘式制动器相对鼓式制动器质量轻,热稳定性好,具有更高的制动效率和制动效能[2]。

图1 制动回路布置图

2 制动参数的确定

根据赛车规则要求与设计目标,通过计算,赛车主要整体参数如表1所示。

表1 整车参数表

2.1前后制动力及分配系数

将赛车简化为两轮模型,分析赛车在水平路面的制动受力情况。可按下面的公式计算地面对前、后轮垂直反力FN1、FN2:

式中,dv/dt为赛车减速度,dv/dt=zg,z表示制动强度。当制动强度z达到最大附着系数φ时,可实现四轮同时抱死,此时φ=1.4.

制动力分配系数β=Fu1/(Fu1+Fu2),设φr、φf分为前后轴利用附着系数,当即将出现前轮先抱死或前后轮同时抱死时,有φr≤φ≤φf.制动力分配系数的极限关系为:

湖北文理学院TSD赛车使用热熔胎,与赛道最大附着系数可达1.4,在0.15≤φ≤1.4条件下,通过目标函数优化计算[3],确定制动力分配系数最佳值为β=0.66.

在任何附着系数为φ的路面上,前后车轮同时抱死的条件是:前后轮制动器制动力之和等于附着力,且前后轮制动器制动力分别等于各自的附着力,即:

计算可得前后轮制动器制动力分别为

2.2制动盘参数

在保证足够制动力的前提下,制动盘直径的确定还要兼顾轻量化的要求。根据一般选择为轮辋直径的70%~79%,赛车采用10英寸轮辋,确定制动盘直径D=172 mm.

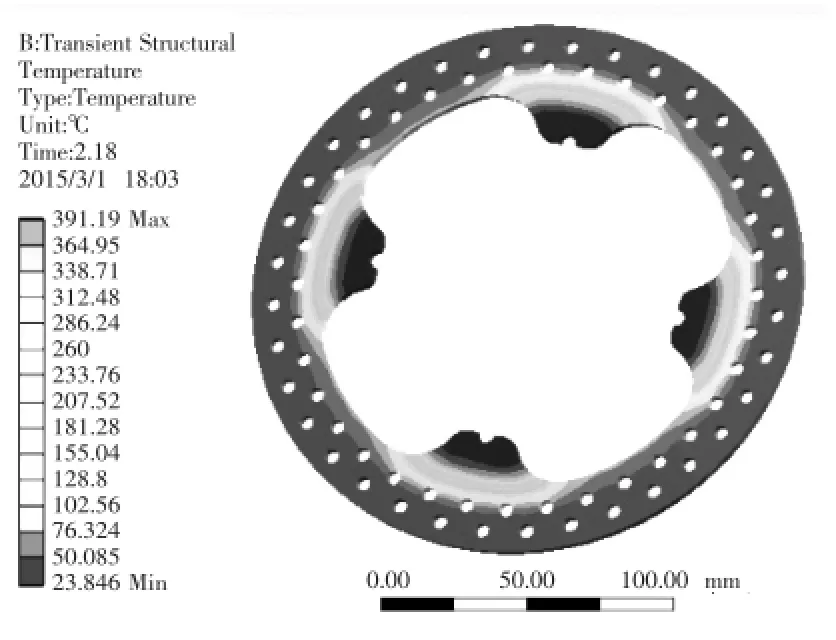

制动盘厚度不宜太大以免质量过大,同时为了降低制动工作时的温升,制动盘厚度也不宜过小。利用CATIA和ANSYS软件进行制动盘的设计和仿真分析,最终确定制动盘厚度h=4.5 mm.

2.3制动卡钳及主缸参数

赛车选用10英寸轮辋,前后制动盘采用同一规格,取制动盘有效作用半径R=80 mm,车轮半径取r=200 mm.

取油管压力p=5 MPa,制动轮缸活塞直径为d,抱死时制动轮缸的夹紧力为Fn,制动卡钳作用在制动盘上的有效摩擦力为Fb,摩擦衬块与制动盘之间的摩擦系数u=0.35~0.45,取u=0.4.不考虑压力油的影响,假定左右轮受力相同,轮缸直径d及制动卡钳中液压p之间关系计算如下:

由此算得前后轮活塞直径为d1=33.12 mm,d2=23.46 mm.前后制动轮缸采用相同规格,依据相关标准选取制动卡钳直径d=34 mm.

制动轮缸的工作容积V可按下式计算[4]:

式中,δ为轮缸活塞在完全制动时的行程,取δ=2 mm.

制动主缸工作容积V0可按下式计算:

主缸活塞直径d0和活塞行程S0(一般取0.8 d0~1.2 d0),依据标准的尺寸系列可取主缸活塞直径d0=21 mm.

3 制动系统优化设计

3.1制动盘

赛车采用四制动盘式布置,要使赛车抱死,需要制动卡钳提供的力矩与地面摩擦力对轮胎的力矩达到平衡。制动盘采用浮动盘设计,使制动器退距均等,不会发生偏刹、干磨现象,具有自动补偿功能,不需人工动手,同时制动盘体可拆换[5]。

通过CATIA建模绘出制动盘三维模型,采用ANSYS软件对制动盘进行结构力学及热力学仿真分析。图2为制动盘变形量分布图,图3为制动盘温度场分布图,图4为制动盘轮芯装配图。装配过程中径向留有一定间隙,防止因制动盘过热产生的径向变形产生的不良后果,同时为加强散热除结构上打孔设计外,在外部增加一个导流装置,赛车跑动将风导入制动盘,以增强散热。根据与轮芯的装配关系,设计制动盘外径为172 mm,内径为82 mm,与轮芯结合孔半径为7 mm,减重孔半径为3 mm.

图2 制动盘变形量分布图

图3 制动盘温度场分布图

图4 制动盘轮芯装配图

3.2踏板

赛车踏板分为离合、制动、油门(离合油门结构相同)踏板,三个踏板设计均采用优质铝合金,结构简单易于加工。考虑到离合在赛车行驶过程中只起到起步的作用,换挡使用气动换挡,故离合与制动距离比油门与制动距离短。考虑到离合及油门踏板使用工况以及轻量化要求,踏板板面均用碳纤维板用铆钉固定,主体厚度为4 mm.

运用CATIA进行三维建模,采用ANSYS软件对制动踏板结构进行了软件仿真与分析。图5为制动踏板应力变形图,图6为制动踏板应力状态图。根据软件分析结果,在满足强度要求的前提下,进一步优化制动踏板的设计参数和结构。

图5 制动踏板应力变形图

图6 制动踏板应力状态图

图7为踏板底板,采用铝合金一体化加工而成,结构轻盈强度高,可承受制动踏板2 000 N的力。固定底座采用材料轻盈、力学性能好的碳纤维材料,同时层铺环氧树脂,隔几层铺入玻璃纤维以增强整体硬度,再抽真空处理,最终风干得到底板。踏板底座依据汽车驾驶座椅前后移动原理设计为前后可调,通过调节适应不同身高的车手,以改善驾驶舒适性。

图7 踏板底板

3.3其它部件

图8为主缸支架结构图,由于采用水平布置的主缸,同时要能承受来自制动踏板的2 000 N的力,支架结构较复杂,在满足强度要求的前提下,将支架结构拆分为四部分,分别加工,再焊接而成,不仅节省了材料,还降低了加工要求,节省了成本。

图8 主缸支架

赛车油门控制采用拉线进行控制,为了使拉线随踏板转动呈线性变化,采用扇形片结构,如图9所示。扇形片可将踏板的转角转化为拉线的水平移动距离,并保持移动均匀,确保油门控制线性变化,达到最佳控制效果[6]。油门踏板的扇形片半径设计为节气门半径的1.5倍,可使油门踏板踩到60°时,节气门开度达到100%,输出最大动力。

图9 扇形片

制动系统总成装配图如图10所示,赛车实物图如图11所示。

图10 制动系统总成装配图

图11 赛车实物图

4 结束语

本文结合中国大学生方程式汽车大赛的赛车要求和特点,对湖北文理学院的TSD赛车的制动系统进行了设计和优化。整车完成加工和装配后,经过反复调试,在2015年“昆仑润滑油杯”中国大学生方程式汽车大赛中获得二等奖,赛车在赛场上较好地完成了相关的测试和动作要求,表现出较好的操纵性和稳定性。

[1]中国大学生方程式汽车大赛规则组委会.2015中国大学生方程式汽车大赛参赛手册[R].北京:中国汽车工程协会,2015.

[2]邓召文,唐俊祥.FSAE赛车制动系统优化设计[J].汽车实用技术,2015,(11):3-7.

[3]贺绍华,阳林,廖世豪,等.FSAE赛车制动系统设计[J].农业装备与车辆工程,2012,50(12):35-38.

[4]李栋新,黄光绪,包耳.FSAE赛车制动系统的设计及其优化[J].大众科技,2014,16(2):45-48.

[5]罗永革.汽车设计[M].北京:机械工业出版社,2011.

[6]王海林,赖远宏,苏喜,等.基于ADAMS的FSAE赛车整车仿真分析和参数优化设计[J].农业装备与车辆工程,2016,54(06):41-45.

Braking System Design of FSAE Racing Car

WANG Chao,ZHOU Yue-bin

(School of Mechanical&Automotive Engineering,Hubei University of Arts and Science,Xiangyang Hubei 441053,China)

According to the design requirement of racing car braking performance in the FSAE rules,the car braking system and the main braking parameters are determined,and the braking system simulation analysis and optimal design are carried out on the key parts.Actual test and vehicle running shows that the design of the braking system has good stability and maneuverability,meets the needs of the overall performance of the car,and has certain guiding significance and reference value for the braking system design of the FSAE racing car.

formula racing car;braking system;simulation and analysis

TH122

A

1672-545X(2016)10-0068-04

2016-07-03

湖北省教育科学“十二五”规划课题(2013B203),湖北文理学院教研项目(JY2015032)。

王超(1993-),男,湖北襄阳人,本科在读,研究方向:新能源汽车;周岳斌(1973-),男,湖南岳阳人,博士,副教授,研究方向:测试技术与机电一体化。