一种新型混联码垛机器人的静力学分析及结构优化

邹晓晖,王红州,陈润六,郑小民,赵峰惠

(1.江西省机械科学研究所,江西南昌330002;2.江西现代学院,江西南昌330002)

一种新型混联码垛机器人的静力学分析及结构优化

邹晓晖1,王红州1,陈润六1,郑小民1,赵峰惠2

(1.江西省机械科学研究所,江西南昌330002;2.江西现代学院,江西南昌330002)

以所开发的一种新型混联码垛机器人为研究对象,建立其虚拟样机。应用SolidWorks Simulation模块首先对样机中的动平台、回转台进行静态力学分析,根据分析结果进行改进;对混联码垛机器人在最大载荷下的几个关键位姿进行分析,得到其在工作空间内的应变、应力和位移云图。通过对关键零件的改进提高了混联码垛机器人的刚度和力学性能;对整机的分析得出了混联码垛机器人在它给定的工作空间内静刚度分布特点,为以后混联码垛机器人的进一步设计提供了参考。

混联;码垛机器人;静态力学分析;结构改进

码垛机器人是完成码垛作业的工业机器人,始于20世纪70年代末。目前,ABB、FANUC、KUKA、OKURA以及FUJI等主流机器人厂家均拥有系列化的码垛机器人产品,并垄断了国内外市场[1-3]。近年来,我国机器人力量迅速崛起,并在码垛机器人方面实现了知识产权方面的突破。宝鸡新科机械制造有限公司研制出RMD70型机器人(码垛机械手)[4];杨灏泉等人[5]研发了一种通用码垛、拆垛的SCARA机器人,采用的结构形式是水平关节的;李成伟等人[6]设计了一种4自由度关节式并联搬运码垛机器人,对塑料箱、硬纸箱、盒装物、袋状物等搬运码垛只需更换手爪即可;苏海新等人[7]研究的具有4个自由度的新型工业码垛机器人,其主体结构是基于平衡吊原理的七杆机构。

市场上最常见的码垛机器人均为串联构型。串联构型的优点是动作灵活、工作空间大、控制简单,但也存在刚性差、惯量大、机器人运动学与动力学性能差的缺点。本文将具有精度高、结构紧凑、刚度高等优点的并联机构应用到码垛机器人构型上,设计出兼具串并联构型优点的混联码垛机器人。

该混联码垛机器人最大载重200 kg,位置重复定位精度为±0.5 mm,其结构如图1所示。该机器人主要由底座、两台下电动缸、上电动缸、大臂、小臂、动平台及回转台组成。其中,由底座、下电动缸、大臂及回转台构成2-UPS/U并联机构以实现大臂的抬升和旋转两自由度运动;由上电动缸、大臂、小臂构成RPR/R串联机构以实现小臂的运动;通过安装两个平行四边形来保证动平台始终处于水平位姿。当在动平台上安装具有旋转功能的机械抓手后就可完成空间三维平移一维转动的码垛任务。

图1 混联码垛机器人结构简图

对码垛机器人的静态力学分析是设计初始阶段中很关键的步骤。码垛机器人关键零件在外力作用下的位移分布、应力和应变可以通过分析得出,并根据结果推断出结构中需要加强的部位以及设计中存在的若干问题。

本文对零件的机械结构进行改进依赖于在SolidWorks软件中用Simulation模块对码垛机器人的整机关键位姿和主要零件进行静态力学分析,得出了混联码垛机器人在最大载荷工况下工作空间内的刚度分布规律,以期最终达到提高其位置精度、静态刚度和动力学性能的目的。

1 关键零件的静态力学分析和改进

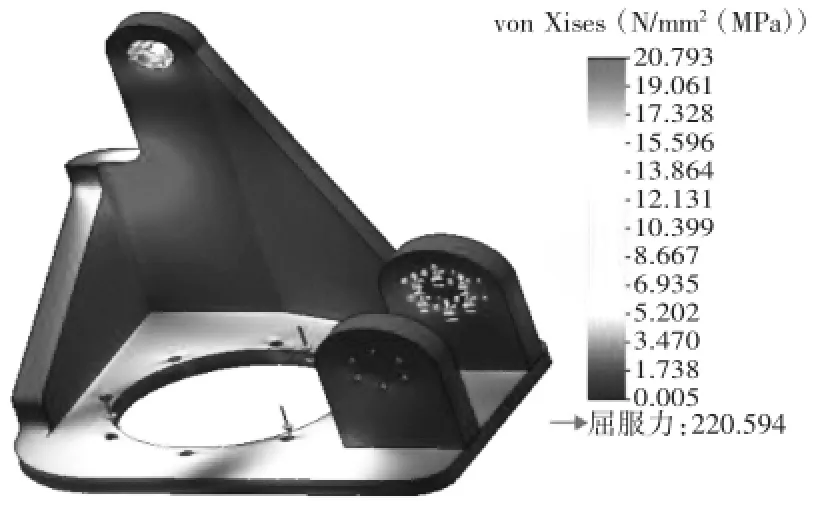

由于形状复杂而不能用相关的公式进行刚度的计算,因此需要对码垛机器人的主要零件回转台与动平台进行静态力学分析,才能够对结构中的薄弱点予以发现。下面以动平台为例,给出其有限元分析的过程和结果,并根据结果进行改进。

1.1动平台静态力学分析与结构改进

(1)动平台材料、边界条件的设置以及网格划分的设定

设置动平台的材料为普通碳钢,屈服强度材料密度、弹性模量分别为220 MPa、7.8 g/cm3,211 GPa.网格划分采用标准网格器,单元大小为6.048 mm,雅可比设置为4点,单元总数为68 156,公差为0.302 mm,nodes为106 187.边界条件如下:重力加速度方向,动平台圆孔处施加2 000 N的力,以固定铰链连接的方式将平行四边形机构连杆、小臂与动平台连接。动平台改进前的应力云图如图3所示。

(2)动平台的分析和结构改进

通过网格划分后计算结果可分析该实体的薄弱处即各云图,应变、应力较大的位置。位移、应变和应力云图如图2、3、4所示。

图2 动平台改进前的位移云图

图3 动平台改进前的应变云图

图4 动平台改进前的应力云图

在材料、边界条件、载荷均不变的情况下,通过重新划分网格,计算得到分别如图5、图6、图7所示的改进后的位移、应变和应力云图。在如图6所示的位置增加加强筋以实现对动平台结构的改进,。

图5 动平台改进后的位移云图

图6 动平台改进后的应变云图

图7 动平台改进后的应力云图

对比显示,增加加强筋后,样机静态刚度得到了提高。这是因为动平台的位移、应变和应力分布在同样负载下的最大值都显著减小。

1.2回转台的静态力学分析和改进

对混联码垛机器人的回转台进行静态力学分析的方法与前同,根据分析结果在合适的位置增加了加强筋。改进前后的回转台结构对比如图8所示。

图8 改进前后回转台结构对比

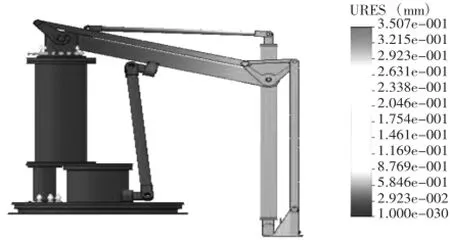

2 混联码垛机器人的静态力学分析

对在最大载荷工况下混联码垛机器人工作空间内的几个关键位姿进行静态力学分析,得到的整机位移云图可掌握其刚度分布规律,而应变、应力云图则能了解不同位姿下混联码垛机器人的受力情况。混联码垛机器人的四个关键位姿点和工作空间如图9所示。其中A点为最高点,B点为最远点,C点为电动缸初始位置点,D点为最低点。以B点(混联码垛机器人位于工作空间最远端的的)为例,来阐述整个静态力学分析的过程。

图9 混联码垛机器人的工作空间及关键位姿

2.1混联码垛机器人动平台位于B点时的静态力学分析

设置材料:将整机各零件件材料全部设定为普通碳钢。

边界条件与载荷:为方便分析,对混联码垛机器人进行了一定的简化,构建了一个刚柔混合系统,将机器人中不关心变形的零部件均设为刚体;将结构复杂的电动缸简化为一根两头带铰链的圆柱,也设为刚体;回转台、大臂、小臂、动平台以及平行四边形拉杆设为柔性体,划分有限元进行分析。各零件件保持装配关系,设置为全局接触。添加引力,在动平台上施加2 000 N的力。将底座设定为固定。

网格类型为混合网格,雅可比设置为4点,单元总数为607 092,nodes为1 077 359,采用基于曲率的网格器进行实体网格划分。

由分析结果得到混联码垛机器人在工作空间B点时的位移、应变和应力云图,并可知混联码垛机器人在此位姿时的受力情况,如图10、11、12所示。

图10 B点位移云图

图11 B点应变云图

图12 B点应力云图

2.2位于其他关键位姿时混联码垛机器人的静态力学分析

对混联码垛机器人位于其他关键位姿时进行静态力学分析,得出在最大载荷工况下如图13~图15所示的码垛机器人位于工作空间A点、C点和D点时的位移云图。

图13 A点位移云图

图14 C点位移云图

图15 D点位移云图

混联码垛机器人在其工作空间内的刚度分布规律可通过分析相同载荷下不同位姿时的位移云图而得到。

混联码垛机器人在其工作空间内的刚度分布规律可通过分析相同载荷下不同位姿时的位移云图而得到。

2.3结果分析

从以上图形可看出,动平台在远离混联码垛机器人时的位移量大于靠近混联码垛机器人时,即其静刚度在靠近混联码垛机器人时较大。在B点附近位移量取得最大值,而A点和D点处机器人位移的主要原因是小臂变形和大臂变形。不同位姿下大臂和小臂变形量的不同导致动平台静刚度随位姿变化。

3 结束语

本文根据对混联码垛机器人整机和关键零件进行的静态力学分析的结果,做出结构改进后得出如下结论:

(1)根据应变、应力云图,在回转台和动平台这种形状复杂的零件的正确位置增加加强筋,可以明显提高其刚度;

(2)混联码垛机器人动平台在相同载荷下的刚度随其在工作空间内的所处位置不同而不同,而离码垛机器人最远处刚度最小。

[1]胡洪国,高建华,杨汝清.码垛技术综述[J].组合机床与自动化加工技术,2000,(6):7-9.

[2]毕胜.国内外工业机器人的发展现状[J].机械工程师,2008,(7):5-7.

[3]库卡柔性系统制造(上海)有限公司.KUKA机器人的特点及应用[J].自动化博览,2007,(6):58-59.

[4]崔秦元,侯约强.机器人(码垛机械手)发展的前景与应用[J].技术博览,2008,(10):47-48.

[5]杨灏泉,李涛,张勇,等.基于DSP运动控制器的拆垛、码垛SCARA机器人研制[J].昆明理工大学学报(理工版),2004,29(6):54-58.

[6]李成伟,朱秀丽,贠超.码垛机器人机构设计与控制系统研究[J].机电工程,2008,25(12):81-99.

[7]苏海新,韩宝玲,罗庆生,等.基于PMAC的工业码垛机器人控制特性研究[J].机械与电子,2009,(9):57-60.

Static Analysis and Structural Optimization of A Novel Hybrid Palletizing Robot

ZOU Xiao-hui1,WANG Hong-zhou1,CHEN Run-liu1,ZHENG Xiao-min1,ZHAO Feng-hui2

(1.Jiangxi Institute of Mechanical Science,Nanchang Jiangxi 330002,China;2.Jiangxi Modern College,Nanchang Jiangxi 330002,China)

With a novel hybrid palletizing robot developed as the research object,builded the virtual prototype which was optimized according to the results of the static analysis carried on,while SolidWorks Simulation module was used in motion platform and rotary base of module.Stress and strain of the whole machine and displacement nephogram in the workspace were obtained through the analysis of several typical positions and poses of the whole machine under the maximum load.The static stiffness and dynamic performance of palletizing robot were improved through the optimization of parts.Analysis of the whole machine has obtained the static stiffness distribution characteristics of the hybrid palletizing robot in the workspace.Those provided a reference for design of the hybrid palletizing robot.

hybrid;palletizing robot;static analysis;structural optimization

TH112

A

1672-545X(2016)10-0011-04

2016-07-04

江西省科技支撑重大项目(20152ACE50009)

邹晓晖(1976-),男,江西南昌人,本科,高级工程师,研究方向为并联机构。