论测量基准与加工基准一致的重要性

武书

(上汽通用五菱汽车股份有限公司,广西柳州545007)

论测量基准与加工基准一致的重要性

武书

(上汽通用五菱汽车股份有限公司,广西柳州545007)

测量是决定加工质量的前提条件。通过分析三坐标测量过程,可得出测量基准对于测量结果影响的重要性。特别是对于高精度加工而言,不合理的测量基准选择将会导致对工件加工结果的误判,从而对生产设备进行误调整,加工出不合格的产品,对企业造成重大的损失。

测量基准;加工基准;一致性

在当前的汽车发动机机加工领域,3C件(发动机缸体、缸盖、曲轴)的大部分加工特征,都是采用三坐标测量。三坐标测量的第一步就是测量基准的选取与测量坐标系的建立。因此,测量坐标系一旦建立,在不考虑测量系统误差的前提下,也就直接决定了工件测量的结果,从而也就决定了工件质量的判定及加工过程控制。本文通过分析三坐标测量原理,分析测量误差来源,结合实际的加工测量结果,来阐明测量基准与加工基准一致的重要性,旨在指导选择正确测量基准,避免在项目阶段或者正常生产过程中因测量而产生质量的误判和设备的误调整,避免造成浪费。

1 某机型发动机缸体测量基准的选取与坐标系的建立

1.1缸体加工设备、工艺及其测量过程

理论上来说,要求产品的加工基准与设计基准保持一致。但是,对于任何一款发动机缸体而言,为了满足产品的性能要求,产品的设计基准往往是多样化的。通常情况下,在大批量的工业化生产过程中,大都通过基准的转换与公差的收严来减少加工的工艺基准,以达到简化加工夹具设计,降低加工成本的目的。

对于本文所涉及的缸体,所有的机加工设备(除珩磨机外)均为卧式铣床的CNC.缸体加工基准分为粗加工基准DEF,直接由铸造毛坯面定位加工得到;精加工基准ABC由粗加工基准DEF定位加工得到。其中粗基准DEF只用于部分粗加工以及ABC基准的定位加工。加工工件的线旁质量控制是采用三坐标测量,其工件的测量姿态如图1所示。

图1 工件测量示意图

在测量过程中,有两种不同的测量基准选择。一种是以DEF基准建立测量坐标系,其过程为:

第一步,扫描D基准拟合形成平面N1,取N1平面的法向量为测量坐标X1向;

第二步,在E基准取两个点在拟合平面N1投影的连线为测量坐标系的Y1向;

第三步,Z1向分别垂直于X1向、Y1向。另一种是以ABC基准建立测量坐标系,其过程为:第一步,扫描A基准拟合平面N2,取该平面法向量为测量坐标系N2向;

第二步,扫描B、C基准取其圆心在拟合平面的连线为Y2向;

第三步,X2向分别垂直于Z2向、Y2向。

2.2两种不同测量基准选择产生的测量误差分析

ABC基准以DEF为基准加工而来,由于存在定位误差和加工误差,所以二者绝不可能是绝对理想的位置关系,必然存在相对误差。因此,在忽略测量系统本身的误差外,以ABC基准建立的坐标系跟以DEF基准建立的坐标系必然存在差异。对于同一特征,在不同的坐标系下测量,其坐标系的原点是一致的,测量的差异来源于不同坐标系各坐标轴之间方向的差异。因此,该测量差异,可以简化为空间的一个固定点在具有相同原点不同空间坐标系的坐标点差异。假设以DEF为基准建立的空间坐标系设为OX1Y1Z1,以ABC为基准建立的坐标系设为OX2Y2Z2,如下图2所示。

图2 空间坐标系旋转示意图

根据具有相同原点空间坐标系的转换原理,设εx、εy、εz为空间直角坐标系的旋转的角度,即欧勒角,则有:

当εx、εy、εz很小时,则可简化转化公式为:

在发动机缸体加工的工艺编排中,机加工大致分为三个加工单元,粗加工、半精加工、精加工。测量也是按照加工单元进行分段测量。粗基准DEF只用于少部分特征的粗加工。其中大部分的特征是通过精加工基准ABC来加工的,所有在粗加工单元存在既有以粗加工基准加工的特征,也有以精加工基准加工的特征。而在测量时,特别是在项目的初期阶段,往往会忽略测量基准与加工基准的一致性,以其中的一个基准来建立坐标系测量该单元所有的加工特征。那么,相对于工艺要求的精度而言,采用非加工基准测量的特征必将存在巨大的测量误差。而该误差,存在不确定性,会导致对工件的加工质量及其生产设备的误判。

2 测量误差对测量结果及其生产控制的影响

2.1测量误差对单个加工特征结果及其判定的影响

(1)单个孔位置的测量,将会造成主轴相对加工坐标系的位置误判。

在加工过程中,同一台机床,在同一个坐标系,同一把刀只加工一个特种,如某机型的发动机缸体水套闷盖孔加工,其工艺要求如下图3所示。

图3 单个孔加工示意图

闷盖孔的位置在机床中加工方向如上图3所示。若测量基准选择与加工基准不一致,将会导致测量坐标系旋转,将会使X向、Y向的测量值发生偏移,从而判断机床主轴相对加工坐标点的位置发生偏移。因此,根据质量控制的要求,需通过调整坐标系的补偿值来调整加工结果,从而造成对设备的误调整,导致零件批量超差及其后续的闷盖孔装配干涉。

(2)单个孔深度及其凸台面的测量,将会造成对机床Z轴及其刀具长度补偿的误判。

对于卧式加工中心来说,孔的加工深度及其凸台面相对于基准的距离,是由机床Z向坐标决定。测量的误差将会导致孔深过深或者过浅(凸台面相对于基准的基准过大或者过小),从而造成刀具长度补偿或者机床Z向坐标补偿的误调整,影响工件的加工质量,同时也会影响刀具加工寿命,提高加工成本。

2.2测量误差对系列加工特征结果及其判定的影响

系列特征是指用来定位、安装同一部件或者相关部件所用的多个特征。通常的情况下,根据工艺编排的经验,为了提升加工效率和加工节拍,确保系列特征的相对位置精度,降低加工成本,会将一些系列特征编排在同一机床,同一坐标系,甚至同一把刀具加工。

(1)系列孔位置度的测量,将会造成对机床定位倾斜以及B轴倾斜的误判。

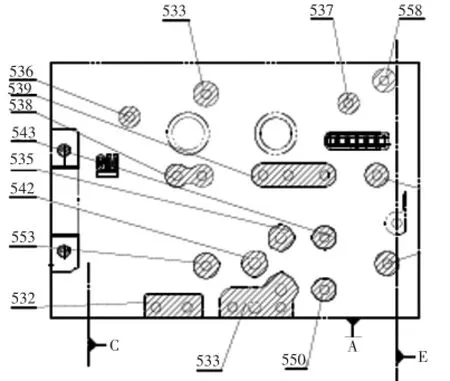

以某型号的发动机前端面的系列孔加工为例,其加工工艺如图4所示。测量误差对Y向的影响主要表现在左右两侧的孔系一侧往向正方向另一侧往负方向偏移,误判工件的加工状态偏移,得出机床加工定位倾斜,从而对机床的定位面进行误调整。测量误差对X向的影响主要表现在左右两侧孔的距离偏移,得出机床主轴相对机床B轴发生偏移,导致对机床的B轴的误调整。该两种误调整都将导致加工质量的超差,影响产品质量。

图4 系列孔加工示意图

(2)系列凸台面的加工测量,将会造成对机床B轴倾斜的误判。

以某型号的发动机进气侧的系列凸台为例,其加工工艺如图5所示。

图5 系列凸台加工示意图

测量误差将会导工件在机床Z向坐标方向左右两侧的坐标分别向不同方向偏移,或者相对于原点位置往同一方向发生线性的偏移,从而误判定为机床的B轴相对主轴倾斜,导致系列凸台面左右两侧Z向距离相对基准发生倾斜,导致机床的误调整,造成加工质量超差。

3 结束语

高精度加工技术,需要高精密的测量技术与测量设备作为保障,同时,也需要选择合理的测量方式,其中就包括合理的测量基准的选择。测量基准的选择,直接决定工件的测量结果与生产过程的控制。为了确保测量结果的准确性,减少设备的误调整,提升加工效率,降低加工成本,提升企业的竞争力,必须确保测量基准与加工基准的一致性。

[1]柯金朴.空问三维坐标转换原理及实现[J].江西测绘,2008,(3):16-20.

[2]张卡,张道俊,盛业华,等.三维坐标转换的两种方法及其比较研究[J].数学的实践与认知,2012,38(23):121-127.

The Importance of Consistency of Measuring Datum and Machining Datum

WU Shu

(SAIC GM Wuling Automobile Co.,Ltd.,Liuzhou Guangxi 545007,China)

Measurement is the prerequisite that determine the processing quality.We can know the importance which measurement reference influences measurement result by analyzing the CMM process.Especially for highprecision machining,the unreasonable measurement reference will lead to work piece machining results misjudgment,thereby misadjusting the manufacturing equipment,processing substandard products,resulting in significant losses for enterprise.

measurement reference;processing reference;consistency

TG87

A

1672-545X(2016)10-0125-03

2016-07-20

武书(1990-),男,湖南人,工学学士,助理工程师,主要研究方向:发动机缸体加工工艺。