基于ANSYS一种转运小车关键件有限元分析

张军,何芳

(长江师范学院机械与电气工程学院,重庆涪陵408100)

基于ANSYS一种转运小车关键件有限元分析

张军,何芳

(长江师范学院机械与电气工程学院,重庆涪陵408100)

以一种转运小车作为研究对象,对小车基本结构和关键件车架进行了分析。运用软件ANSYS Workbench,建立车架的有限元模型。对小车车架的静力学进行分析,求解车架的应力和应变分布情况,对车架的承载能力进行了验证。通过对车架进行模态分析,得到车架的固有频率和振型图,分析了车架的固有频率和振型对该转运小车运动过程中动态特性的影响。

转运小车;Workbench;静力学分析;模态分析

工厂物流自动化、柔性制造技术随着工业4.0的提出逐渐发展成为一个新的技术应用领域[1-3]。而自动转运小车因其自动化程度高,安全灵活在工厂物流自动化、智能制造技术等领域里面起着至关重要的作用[4]。

本文以一种自动转运小车为研究对象,对小车的承载关键件进行静态结构分析和模态分析,为小车在设计过程中提供理论依据。

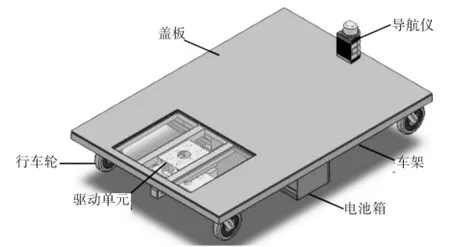

1 转运小车工作原理

本文所研究的转运小车如图1所示,主要由盖板、车架、行车轮、电池箱、导航仪、驱动单元等结构组成。四个行车轮均匀布置在车架的四个角落,在小车行进过程中主要起辅助小车保持平衡作用,两个驱动单元由4个直流伺服电机提供动力来驱动物流转运小车行走。该小车通过导航仪进行坐标定位,能够实现前进、后退、侧移以及原地转弯。因此,在现代制造生产车间以及物流行业有广泛的应用前景。鉴于该小车在转运过程中主要承担货物的重量,因此,在设计过程中为了保证该转运小车有足够的承载能力和在运动过程中拥有良好的动态特性,因此,在设计过程中必须对该小车车架进行静力学分析和模态分析。小车关键件车架三维模型如图2(a)所示。该车架采用边长为50 mm的方管通过焊接而成,该车架总长1 800 mm,总宽1 250 mm.具体结构尺寸如图2(b)所示。

图1 转运小车结构图

图2 小车关键件(车架)

2 车架结构静态分析

2.1有限元模型建立

对该转运小车的工作条件和承载能力进行分析,通过静力学分析对小车车架在承载情况下的变形情况,对小车车架尺寸是否合理以及是否能够正常工作进行判别。为了提高有限元分析的可行性和效率,去掉车架的连接螺栓等小部件,通过PRO/E软件对小车车架进行三维建模,将模型保存为(*.igs)格式的文件,导入ANSYS Workbench软件中,在材料库中自定义整个模型的材料为45#钢,弹性模量为E=2.09×105MPa,密度D=7 890 kg/m3;泊松比μ=0.269.利用Workbench中网格控制命令设置网格的尺寸为10 mm.

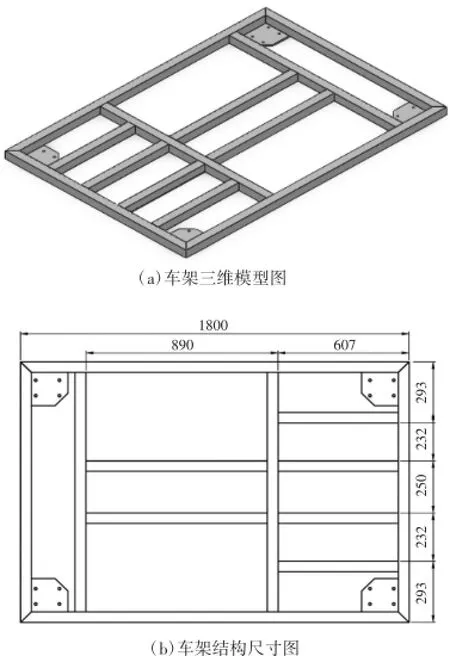

2.2静力学分析

由于转运小车在工作过程中需要承受较大载荷,而小车车架是转运小车的主要受力部件,通过对车架进行静力学分析,找出车架的薄弱环节。先对车架与驱动单元和行车轮连接处施加一个固定约束,而转运小车承受的载荷则简化为车架表面承受的载荷,施加一个载荷大小为2 t的载荷力。得到小车车架的总位移云图和应力云图,如图3和图4所示。从车架位移云图中,可以看出最大应变发生在车架的边缘处,大小为0.000 963 mm,应变量非常小,完全满足使用要求。从车架应力云图中可以看出小车车架受力相对比较均匀,最大的应力发生在车架与行车轮接触附近,大小为201.17 MPa,远远低于45#钢的屈服极限,满足要求。

图3 车架位移云图

图4 车架应力云图

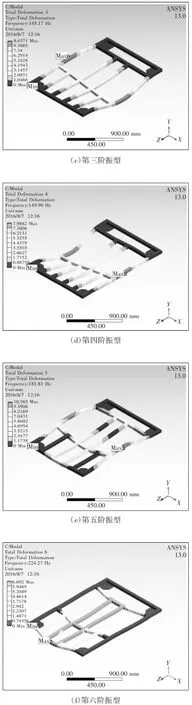

3 车架模态分析

模态是机械结构的固有振动特性,每一个模态具有特定的固有频率、阻尼比和模态振型[5]。模态分析亦即自由振动分析,是求解结构在无阻尼自由振动情况下的振动特性,即固有频率和振型,避免在实际工况中因共振而造成结构的损坏[6]。考虑到转运小车在负载运转过程中因地面不平整会受到一定的振动冲击的影响,因此,对该车架的动态特性进行研究,就显得非常重要。转运小车在工作过程中高阶模态阻尼相对较大,对车架性能的影响较小,而低阶模态对车架结构的性能影响较大,在这里只提取前六阶固有频率和振型作为研究,如图5所示。

(续下图)

(续上图)

图5 车架前六阶振型图

根据振型图,可以得出:(1)第一阶振型在YZ平面内摆动,第二阶振型在YZ平面扭曲,第三阶振型和第四阶振型在XY平面扭曲,第五阶振型和第六阶振型在XY平面扭曲。(2)振幅最大位置主要发生在小车车架中间的骨架上。在设计过程中可以适当增加车架方管的尺寸或者选用强度较大的材料以提高车架的抗振性能。(3)由于车架在低阶振型中主要为摆动和扭曲,各个方管连接处的容易出现失稳现象,因此,在设计结构过程中可以适当增加一些辅助装置来保持车架的稳定性。

4 结论

本文对一种转运小车的结构和工作原理进行了分析,以小车车架为研究对象,通过三维建模软件PRO/E对其进行三维建模,并进行了静态结构分析和模态分析。从静态结构分析可以得出:小车车架在2 t载荷的作用下,车架的最大应变和应力发生在边缘位置,应力和应变均满足车架的使用要求。通过对车架进行模态分析,得到了车架的前六阶固有频率和振型,发现车架主要振型为摆动和扭曲,最大变形位置主要发生在车架中间,针对这种变形,在设计过程中,适当增加车架方管的尺寸或者采用高强度的材料以提高车架的动态性能,从而保证转运小车能够正常进行工作。

[1]任云星,马世杰.AGV+工业机器人在精密搬运中的运用[J].山西电子技术,2016,(3):51-52,57.

[2]冯星华.AGV及其控制系统研制[J].电子机械工程,2001,89(1):31-33.

[3]王军建,尚小辉.AGV小车技术及其在汽车制造行业的应用[J].汽车实用技术,2016,(5):187-189,199.

[4]周爱国,陆亮,陆敏恂.全方位移动式AGV技术研究[J].制造业自动化,2014,36(8):10-14.

[5]凌桂龙,丁金滨,温正.ANSYS Workbench13.0从入门到精通[M].北京:清华大学出版社,2012.

[6]周爱国,陆亮,陆敏恂.新型位标器转子机构模态分析[J].制造技术与机床,2010,(11):121-124.

Finite Element Analysis of Key Parts of a Transport Trolley Based on ANSYS

ZHANG Jun,HE Fang

(School of Mechanical and Electrical Engineering,Yangtze Normal University,Fuling Chongqing 408100,China)

In this paper,a transport vehicle as the research object,the basic structure of the car and the key parts of the frame were analyzed.The finite element model of the frame was established by using the software Workbench ANSYS.The static analysis of the trolley frame is carried out to solve the stress and strain distribution of the frame,and the carrying capacity of the frame is verified.By modal analysis of the frame,the natural frequency and vibration mode of the frame are obtained,and the influence of the natural frequency and vibration mode of the frame on the dynamic characteristics of the moving vehicle is analyzed.

transport trolley;workbench;static analysis;modal analysis

TH114

A

1672-545X(2016)10-0015-03

2016-07-11

长江师范学院科研资助项目(2013XJYB004,2014QN018)

张军(1987-),男,重庆涪陵人,硕士研究生,主要从事机构学、机电一体化研究。