卷烟生产过程中烟支单支克重的影响因素研究

陈哲 范俊

卷烟生产过程中烟支单支克重的影响因素研究

依据卷烟产品及产品检验的规范要求(见《卷烟成品出厂检验标准》,GB 5606.2-2005),卷烟产品的烟支质量(即卷烟的单支克重,下文同)必须符合卷烟设计的质量标准及公差范围。

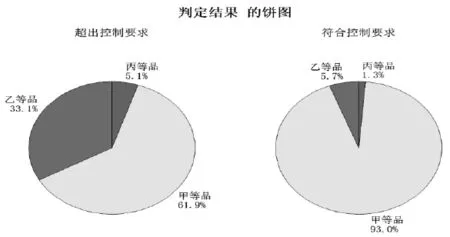

厦烟烟草工业有限责任公司 (以下简称我司)秉承着“卓越的结果来源于卓越的过程”的质量控制理念,在卷烟生产的过程中,将烟支单支克重过程偏差(即生产过程中抽检样本烟支的实际克重与设计标准烟支单支克重的重量差值的绝对值)作为过程质量监控的关键指标进行长期的日常监控。从最近三年本司卷包二区对烟支单支克重过程偏差的数据上看,烟支单支克重过程偏差若出现超出控制要求的情况(控制要求:样本烟支单支克重过程偏差<8mg),成品烟支的非甲等率将大大超过烟支单支克重过程偏差符合控制要求的非甲等率,见图1。

图1 烟支单支克重过程偏差与烟支判定结果

可见烟支单支克重过程偏差的控制水平,对烟支成品质量有很大的影响。烟支单支克重过程偏差出现不符合的原因,主要来源于生产过程中多种生产条件要素的变动,如:人的变动、机台的不同、生产牌号的不同,往往很难找到真实的影响因素,从而无法明确真正的原因,进行有效的改进。为此,本司针对卷包车间二区中速卷烟机型为对象,开展生产过程中不同影响因素对烟支单支克重过程偏差影响程度的分析研究,最终形成改进策略。

数据获取与方法选择

1.数据获取

本文数据来源为本司卷包车间生产过程执行系统,数据源来自过程质量抽样检验数据。抽样频率为每班(八小时)、每机台、每牌号抽样1次,抽样的样本量为30支,使用的数据为每次抽样的算术均值。数据覆盖时间为2015年1月1日~2015年12月31日。影响因素以维度的形式包含三个,一是代表人员变动的班组维度,共有二区甲班、二区乙班、二区丙班三个班组;二是代表机器设备的机台号,共有E-J1、E-J2、E-J4、E-J5、E-J6、E-J7、E-J8七台中速卷烟机设备;三是代表设计因素和材料不同的牌号维度,共有金桥 (软混)、金桥(硬)、七匹狼(纯典)、七匹狼(纯雅)、七匹狼(红)、七匹狼(鸿福)、七匹狼(君如意)、七匹狼(软红)、七匹狼(厦门)、七匹狼(软富健),十个牌号。

依据测量实际,本文烟支克重相关检验数据属于连续型的数据,烟支单支克重过程偏差的判定结果 (<8mg符合控制要求,≥8mg超出控制要求)与影响因素(维度)为离散数据。

2.方法

本文选择相关分析与最优组合化分析作为分析模型。具体选用卡方检验方法明确因变量(影响因素)对自变量(烟支单支克重过程偏差的判定结果)的影响程度,使用关联图确认末端根因,最终使用最优组合分析方法选定适用的参数改进策略。

烟支单支克重过程偏差判定结果的影响因素分析

分析过程采用卡方检验分析,卡方检验是比率检验的一种,用于借助样本比率来判断总体中感兴趣的比率变化。本文设定的假设为,原假设H 0:烟支单支克重过程偏差的判定结果与影响因素相互独立;备择假设H 1:烟支单支克重过程偏差的判定结果与影响因素相互不独立。用P值进行假设检验,一般假设检验的显著性水平为0.05,若P值小等于0.05,则拒绝原假设H 0,若P值大于0.05则接受原假设H0。并在拒绝原假设的情况下,通过卡方贡献度的分析,找到在单一影响度下的具体改进点(如某一具体机台、某一具体牌号、某一具体班组),明确下一步的分析方向。

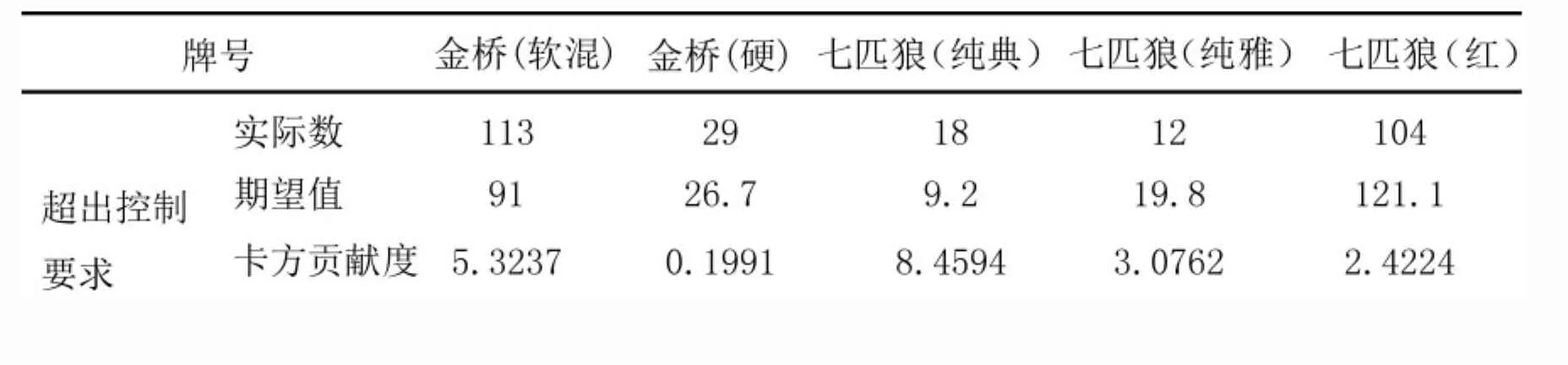

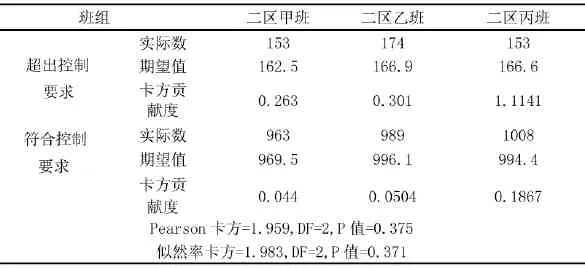

1.烟支单支克重过程偏差判定结果与牌号的卡方检验

如表1所示,由于P值小于0.05,拒绝原假设H 0。因此烟支单支克重过程偏差判定结果与牌号间关系显著,牌号因素为关键的影响因素。金桥(软混)、七匹狼(纯典)、七匹狼(鸿福)超出控制要求的卡方贡献度较高(高于5,下判定标准同),为典型牌号。其中,金桥(软混)与七匹狼(纯典)两个牌号实际的超出控制要求次数大于期望次数,显著偏高,为制定改进的短板牌号。但由于牌号所涉及的设计因素和由此带来的材料因素并非车间生产过程的可控因素,因此无法制定下一步的改进策略。

表1 烟支单支克重过程偏差判定结果与牌号的卡方检验

?

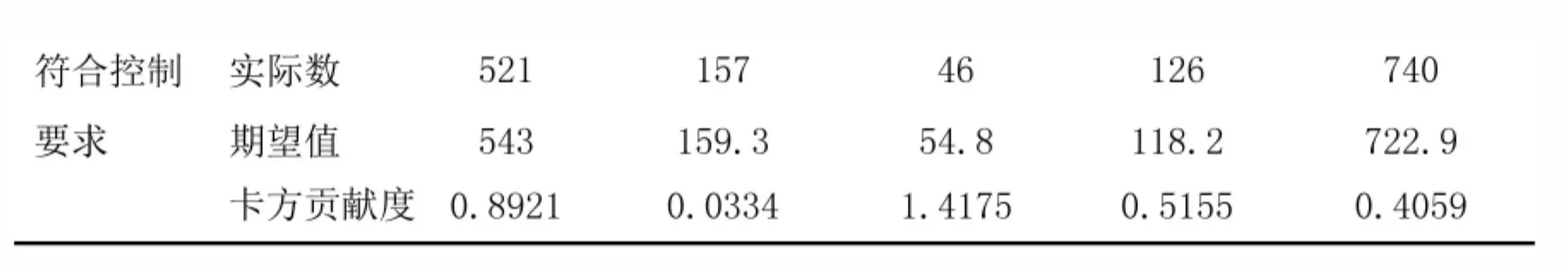

2.烟支单支克重过程偏差判定结果与牌号的卡方检验

如表2所示,由于P值大于0.05,接受原假设H 0。因此烟支单支克重过程偏差判定结果与班组间关系不显著,班组的因素为非关键的影响因素。不做进一步分析。

表2 烟支单支克重过程偏差判定结果与班组的卡方检验

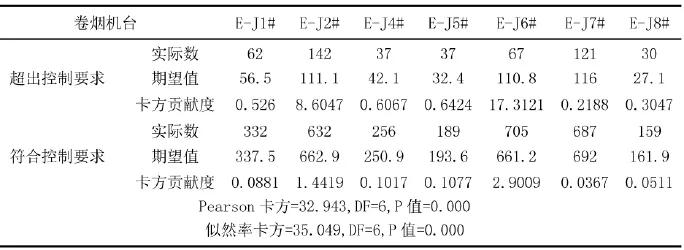

3.烟支单支克重过程偏差判定结果与机台的卡方检验

如表3所示,由于P值小于0.05,拒绝原假设H 0。因此烟支单支克重过程偏差判定结果与机台间关系显著,机台因素为关键的影响因素。其中EJ2#、E-J6#超出控制要求的卡方贡献度较高,为典型机台。E-J6#预期的超出控制要求次数110次,实际为67次,可以判定为E-J6#机台控制克重偏差较好,无需进行改进。E-J2#预期的超出控制要求次数111次,实际出现了142次,显著高于预期。选定E-J2#机台为改进重点,需进一步分析。

表3 烟支单支克重过程偏差判定结果与机台的卡方检验

4.烟支单支克重过程偏差判定结果的影响因素分析结果

依据卡方检验结果,可以明确机台设备的差异和牌号设计差异对烟支单支克重过程偏差判定结果产生重大影响,班组不同所带来的人员差异因素影响并不明显。本司作为卷烟产品生产企业,产品设计不属于本司职能范畴,因此选定中速机设备影响因素为下一步分析方向,选定E-J2#机台设备作为改进重点。

单支克重过程偏差过大的改进策略

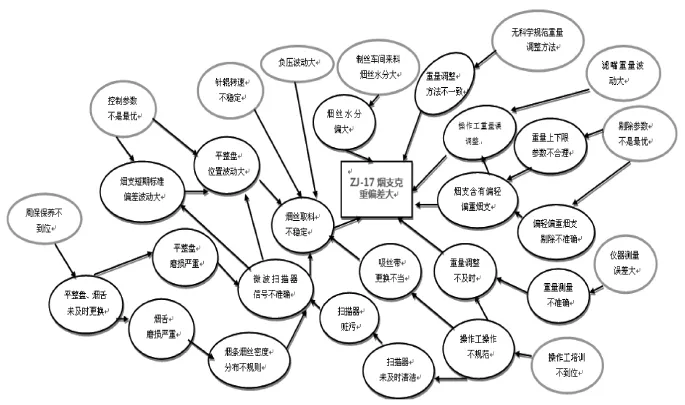

1.中速卷烟机烟支单支克重过程偏差过大关键根因分析

在明确设备因素为烟支单支克重过程偏差过大的主要影响因素后,通过查阅近三年中速卷烟机烟支单支克重过程偏差过大的处理记录与设备履历,绘制现象与因素关联图,用以排查中速卷烟机烟支单支克重过程偏差过大的末端影响因素。

图2 中速卷烟机烟支单支克重过程偏差过大因素关联图

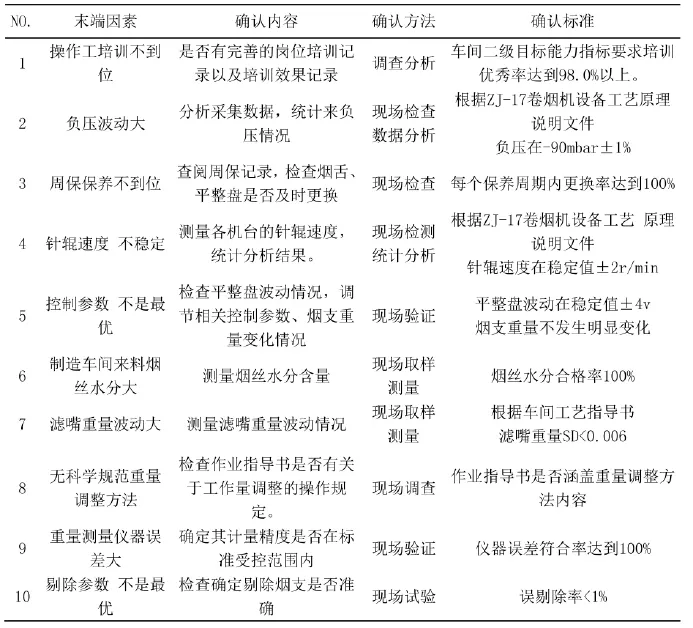

通过关联图对末端因素排查,找到10条影响中速卷烟机烟支单支克重过程偏差过大的影响因素。车间对这十条影响因素制定详尽要因确认计划表,并进行逐一确认,以明确在现阶段实际生产过程中所存在的问题与改进机会。

表4 中速卷烟机烟支单支克重过程偏差过大要因确认计划表

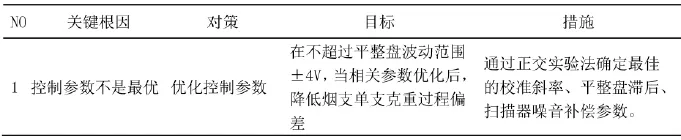

通过现场检查、调查分析、现场测验及数据分析等方式,最终从10个末端因素中确定了1个现阶段生产过程的设备关键根因。

表5 中速卷烟机烟支单支克重过程偏差过大要因表

2.关键根因改进

针对“控制参数不是最优”这一关键根因,需要对设备中平整盘的相关参数进行优化,以达到降低烟支单支克重过程偏差的目标。平整盘是中速卷烟机中控制烟丝量的部件,利用微波检测烟支的重量,通过检测的结果控制平整盘上下运动位置来控制烟丝的切削量,从而影响到烟支的单支克重。平整盘的关键参数有三个,分别是校准斜率、平整盘滞后及扫描器噪音补偿参数。要达到控制参数最优,就是通过最优组合化分析找到这三个关键参数的最佳组合方式,保证烟支单支克重过程偏差降低。

(1)参数分级

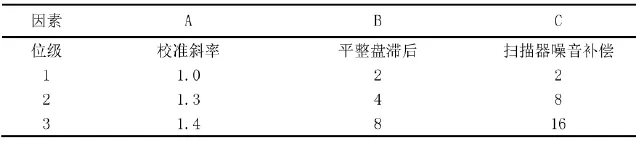

在保证平整盘波动范围±4V下,同时烟支重量无异常波动情况下,三个参数分别选定三个位级,见表6。

表6 平整盘参数位级表

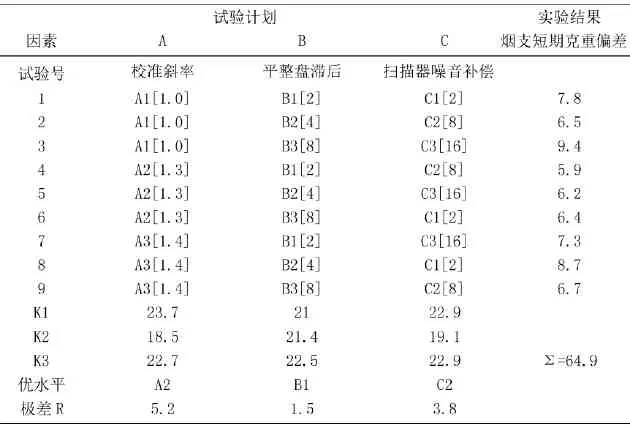

(2)选定有效组合,进行正交实验

最终选取九种参数有效组合,并经过正交实验,形成正交实验表,见表7。

表7 平整盘参数正交实验表

(3)正交试验结果分析

对表7进行主观分析,可见参数在A2B1C2的组合下烟支短期克重偏差最小。

通过极差分析,可得K2A、K1B、K2C的克重求和最少,故选择参数组合A2B1C2,与主观分析一致。

综上最终选择最优的参数组合为A2[1.3]、B1[2]、 C2[8]。

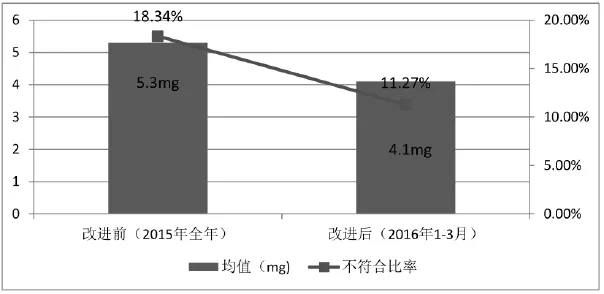

(4)效果验证

依据分析结果,2016年1月对E-J2#中速卷烟机的平整盘参数进行优化,并对比1-3月数据与改进前数据。优化后E-J2#中速卷烟机的烟支单支克重过程偏差均值与烟支单支克重过程偏差不符合次数明显降低,改进效果显著。

图3 E-J2#烟支单支克重偏差改善前后对比

结论

本文通过卡方检验,发现了设备因素、牌号因素为造成烟支单支过程克重偏差的关键因素,并使用卡方贡献度的分析,发现了单一影响因素下的具体改进方向。同时,针对卷烟机中速机这一设备因素,使用关联图法,并结合现场检查、调查分析、现场测验及数据分析等方式最终确认卷烟机中速机改进的关键真因。再通过最优组合的分析方法,找到卷烟机中速机平整盘参数优化的最优组合。

最终,将改进策略在E-J2#中速卷烟机进行结果验证。从验证的结果来看,很好地达到了控制烟支单支过程克重偏差的效果,证明改进策略有效。而本文所展示的分析思路,也可为过程质量管控的问题影响因素确认、真因发现及改进策略选择提供颇有意义的借鉴。

(作者单位:厦门烟草工业有限责任公司)