新1#二次混合机齿圈螺栓在线配钻实践

郑家树

(攀钢炼铁厂,四川攀枝花617022)

新1#二次混合机齿圈螺栓在线配钻实践

郑家树

(攀钢炼铁厂,四川攀枝花617022)

通过实施齿圈螺栓在线配钻,有效解决攀钢炼铁厂新1#烧结机二次混合机齿圈连接螺栓频繁断裂现状,恢复了设备原有功能,实现了大型混合机在线经济性、可靠性维修,降低了维修成本,提高了设备作业率。

二次混合机;齿圈连接螺栓;在线配钻

1 引言

攀钢炼铁厂新1#烧结机烧结面积为360m2,台时产量505t,于2009年投产使用。二次混合机型号为ϕ4400×21 000,自重148t,混合料量每小时700多吨。大齿圈由两个半齿轮用6颗M48对口螺栓连接在一起,通过与筒体挡圈的48颗螺栓孔相连传递力矩见图1所示。

图1 二混齿圈连接螺栓示意图

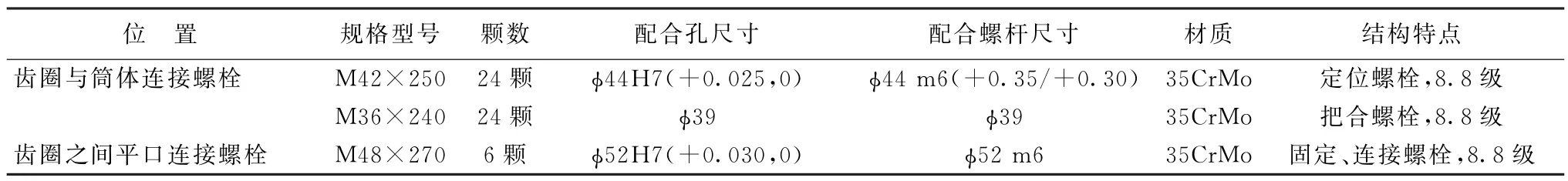

48颗齿圈连接螺栓中,24颗为M42绞制孔螺栓,24颗为M36连接螺栓,螺栓等级均为8.8级。两种螺栓以2颗为1组,交替均布。半齿圈之间连接螺栓为6颗M48,进口方向2颗,出口方向1颗。各部连接螺栓、孔径设计参数见表1。

表1 齿圈各部连接螺栓、孔设计参数

2 齿圈连接螺栓断裂情况

2012年开始,二混齿圈螺栓使用较长时间后,部分螺栓逐渐松动、拉长、断裂。断裂后,螺栓孔局部变形,新换上的连接螺栓打不进后,只好改用尺寸较小的螺栓。无法按原有设计参数恢复原状及性能。

随着运行时间延长,能传递力矩起关键作用配绞的螺栓越来越少,使得螺栓断裂次数、颗数日渐增多。更多断裂的螺栓的螺孔错位,又只好改用配合尺寸更小的螺栓,形成恶性循环,最终不得不大量更换连接螺栓。

每更换1颗断裂螺栓,均需停机后装上慢速盘车装置,将螺栓盘至底部,换完一颗再盘车换另一颗。螺栓断裂后,一般都要用气焊掏孔,再人工打出来,检修、维护劳动强度高,耗费时间很长。

2013年年初以来,该54颗齿圈连接螺栓频繁断裂,导致停机次数、停机时间不断增多,对生产造成严重影响。全年直接或者间接处理齿圈螺栓停机就达30次,全年更换齿圈螺栓200多颗,严重影响新1#烧结机稳定运行。同时,如果隐患继续发展,将被迫更换筒体或者齿圈,备件费用将十分昂贵。采用离线修复措施,也需重新订购1套筒体和齿圈备品,产生费用也很惊人。

因此,采用二混齿圈连接螺栓在线配钻技术,恢复二混齿圈螺栓原有性能,能实现设备经济性、可靠性维修。

3 齿圈同心度检测

3.1 检测点选择

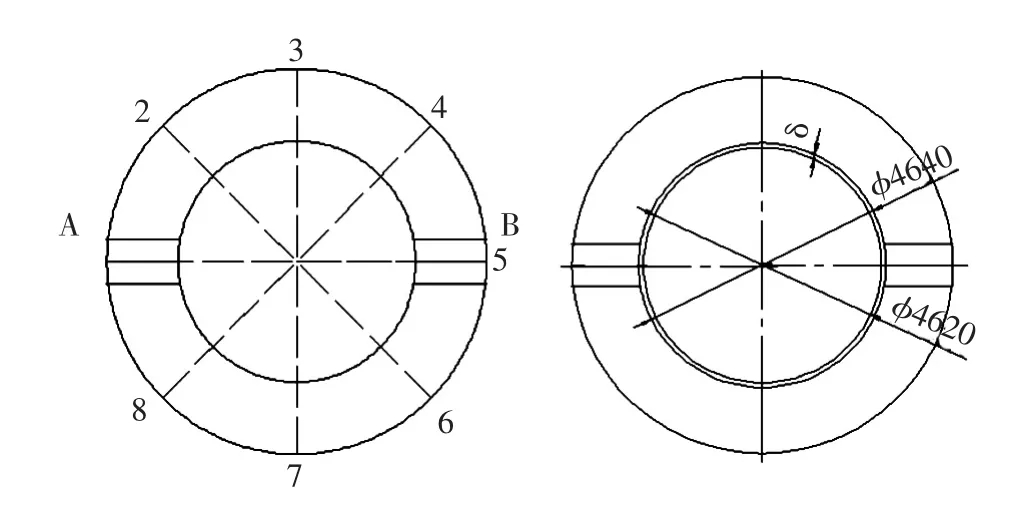

检测点选择:二混齿圈由两半通过对口面螺栓把合而成,选其中一个结合面为A点,另一侧为B点。其余对称面分别为CD点。从A点开始,沿圆周方向,选择均等分的8个点为检测点。见图2左侧所示。

图2 齿圈检测点

3.2 检测原始数据

检测原始状态下二混大齿圈装配精度径向跳动初始数据,第一次检测数据见表2。因以前齿圈螺栓频繁断裂,且大齿圈对口面(图2示AB两点)间有间隙,后加2mm垫板勉强把合。将该垫板撤除,重新更换对口面的6件M48螺栓并把合紧固后,第二次检测数据见表2。

因以前齿圈螺栓频繁断裂,且大齿圈对口面(图2示AB两点)间有间隙,后加2mm垫板勉强把合。将该垫板撤除,重新更换对口面的6件精加工螺栓并把合紧固后,检测原始状态下二混大齿圈装配精度径向跳动初始数据。

在齿圈正下方设置固定底座,架设百分表见图3所示,以任一点A为基准,采用160t汽车吊将筒体盘动,运转一圈,得出表2第一次径向检测数据(端面跳动数据做参考)。

表2 齿圈原始状态下径向跳动两次检测数据

图3 齿圈径向、端面跳动检测示意图

筒体再次用汽车吊盘转一圈,检测齿圈内表面与挡圈腹板间距,图2右侧示值,分别是最大16mm,最小为9mm,间距相差最大为7mm。同时检测大齿圈与筒体齿圈架24 -ϕ44H7定位螺孔,定位螺孔的最大错位6 -7mm。第二次检测数据见表2。

两次检测结果可以看出,相对于原点,最大跳动量分别是7mm和6.5mm,已经超出了齿顶园与两辊圈外圆的同轴度(ϕ22mm)和齿圈端面跳动公差(2mm)的设计值,说明齿圈径向跳动量非常大,齿圈螺栓孔错位严重。同时,检测两半齿圈把合面的间隙,A点为0.10mm,B点为0.20mm,把合面无法把合紧密。因此,必须在线调整齿圈同心度。

4 齿圈同心度在线调整

为保证齿圈能调整,将原有过盈配合螺栓(M42)拆除取出,在原有ϕ44螺栓孔穿入ϕ36螺杆,调整余量最高可达8mm。调整前要选择合适的基准,根据表2分析得知,A(1点)和B(5点)正好处于对称点,最值相差7mm,选择图2左所示AB两点为基准点,将两半齿圈把合面(M48)螺栓把紧,保证把合面无间隙。

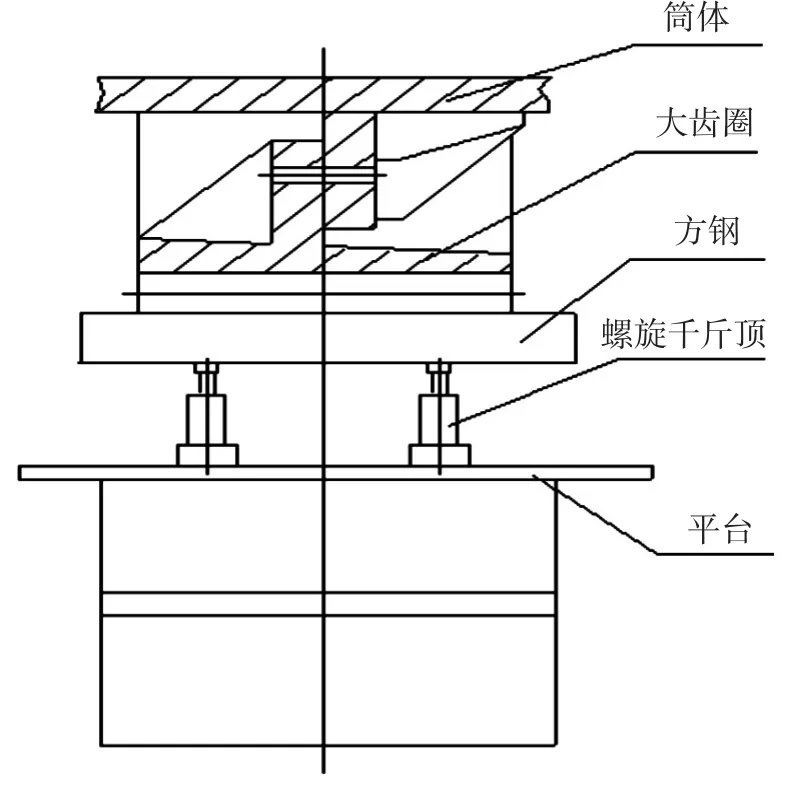

齿圈同心度调整的原则是先径向调整再轴向调整。径向调整是以大齿圈外径ϕ为基准,用螺旋千斤顶调整。由于表2中最值相差为7mm,以单侧顶3.5mm为调整值。

将A点盘车至筒体最低位,底部加装底座,用螺旋千斤顶往上径向运动,即可调整,见图4。径向调整完成后,各螺孔必然产生错位,分别在筒体内表面焊接座子,用螺旋千斤顶(0.5t及1t)顶在其与齿圈筋板上,根据孔径沿圆周方向逐渐微调,见图5,可逐步消除错位。

图4 齿圈径向调整示意图

图5 齿圈圆周方向调整示意图

5 齿圈调整后复测

调整后,在保证大齿轮对口面间把合紧密情况下,再次对齿圈同心度进行检测,最大差值见表3。同时,检测图2所示δ值,即齿圈与筒体腹板间距,分别是最大12mm,最小为10mm,间距相差最大为2mm,间距最大值缩小了5mm。同时检测大齿圈与筒体齿圈架24-ϕ44H7定位螺孔,定位螺孔的错位值约1~2mm。调整后,齿圈同心度在设计范围内,可以在线配钻。

表3 齿圈调整后同心度检测数据

6 齿圈螺栓在线配钻

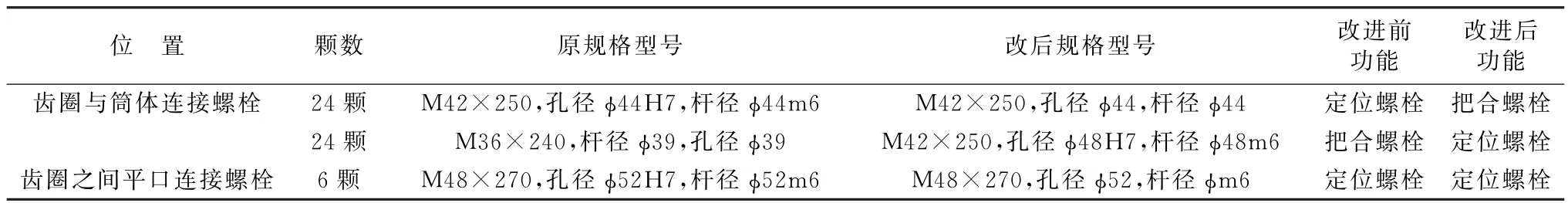

配钻方案确定,将24-ϕ39原把合螺孔扩钻至24-ϕ48H7作为定位螺孔并实施配钻,将24-ϕ44 H7原定位螺孔作为把合螺孔,直接配螺栓,不扩钻,减少配钻工作量。用ϕ45钻头粗绞后,用ϕ47.5钻头精铰,最后用ϕ48钻头配绞装配精度。齿圈平口之间M48连接螺栓,根据现场测量尺寸配杆径,见表4。

配钻顺序:见图2左所示,按1点—5点—3点—7点的顺序对称配钻后,再依次配钻。磁力钻选择型号为KBN50QX,人工配钻,垂直齿端面放置,边钻边浇油液。钻头采用ϕ45、ϕ47.5、ϕ48硬质合金钻头,钻杆长度180~240 mm,各配备2只以上交替使用。螺栓材质不变,规格统一,杆径根据钻头尺寸车制配用。

表6 配钻后齿圈各部连接螺栓、孔设计参数

配钻工艺要点:(1)因为现场配钻,防止盘车时齿圈与筒体之间产生相对运动,找正后必须加焊挡铁焊死,待配钻完好后,方可将挡铁割除。(2)用气焊掏孔将绞制孔断的螺栓取出,产生的严重损伤及硬点,用砂轮打磨光滑。(3)配钻时要先使用粗绞刀,消除孔中硬点,防止绞刀损伤或者钻不动。(4)每配钻完成一个螺孔,将螺栓人工打入,再配钻下一个螺孔。(5)配钻完成的M42螺栓全部配双螺帽,并加ϕ42弹簧垫,螺帽与螺杆之间不焊接。(6)螺栓孔配钻完成后,重新盘筒体二次紧固。

7 结论

新1#二混齿圈连接螺栓长时间使用后,出现连接螺栓孔变形、错位,螺栓失去原有定位和把合功能,螺栓频繁断裂。采取齿圈螺栓在线配钻技术,通过齿圈同心度检测、在线调整,在线配钻等手段,恢复30颗定位螺栓的定位功能。实施近一年,未发生一颗齿圈螺栓断裂现象,不仅实现了设备经济性、可靠性维修,与离线维修相比,极大降低了维修成本,而且还延长筒体、齿圈使用寿命,降低了新1#烧结机设备事故故障。

New 1#Second Mixer Gear Ring Bolt Online with Drilling Practice

ZHENG Jia-shu

(Pangang Iron,Panzhihua 617022,Sichuan,China)

Through the implementation of ring gear bolt online with drill,effectively solve the pangang iron new 1#sintering machine secondary mixer gear ring joint bolt fracture frequently the status quo,restore the function of original equipment,realize the large mixing machine online economy,reliability,maintenance,reduce the maintenance cost,improve the equipment operation efficiency.

equipment secondary mixer,gear ring connecting bolts,online drill

1001-5108(2016)04-0066-04

TH17

B

郑家树,工程师,主要从事现场设备点检及管理工作。