达钢80t转炉钒钛铁水炼钢石灰石造渣实践

王 松,龚 波,王皎月,王 林

(1.西安建筑科技大学研究生院冶金工程学院,西安710055; 2.四川省达州钢铁集团公司,四川达州635002)

达钢80t转炉钒钛铁水炼钢石灰石造渣实践

王 松1,龚 波1,王皎月2,王 林2

(1.西安建筑科技大学研究生院冶金工程学院,西安710055; 2.四川省达州钢铁集团公司,四川达州635002)

分析了石灰石直接炼钢造渣节能减排和成渣优势,分析了碱性炼钢渣泡沫化特点,阐述了达钢80t转炉钒钛铁水直接炼钢条件下,用石灰石造渣控制炉渣泡沫化喷溅的措施及取得的成果。通过石灰石造渣前后生产实际数据的比较,采用石灰石造渣后,造渣料成本降低了6.58元/t,达到了降本增效的目的。

转炉;钒钛铁水;石灰石;成本

1 引言

国内炼钢企业开展石灰石替代石灰造渣,在降本增效上取得了良好效果。根据国内同行总结的经验,加入100kg石灰石对熔池的降温相当于加入200kg石灰的效果[1]。但从国内同行实践情况看也存在冶炼前期炉渣泡沫化严重,出现炉口溢渣甚至泡沫性喷溅和后续炉渣“返干”现象[2-3]。至于炉渣的返干则是炉渣中FeO不足造成的。达钢高炉配加了30%左右的攀西钒钛矿,达钢80t转炉入大户钒钛铁水不提钒直接炼钢,入炉铁水成分中[V]含量在0.084%~0.189%区间,[Ti]含量在0.176%~0.274%区间。在采用配加石灰石造渣试验过程中,表现为冶炼前期炉渣泡沫化严重。在钒钛铁水直接炼钢条件下,在冶炼前期解决钒钛渣泡沫化和石灰石造渣引入气源加剧泡沫化的问题,避免碳氧反应初期转炉渣泡沫化喷溅,是转炉钒钛铁水炼钢石灰石造渣取得成功的关键。达钢80t转炉通过不断优化冶炼工艺,解决了转炉渣泡沫化喷溅问题,石灰消耗由49kg/t降到31.43kg/t,石灰石消耗达到了25.50kg/t,降低了生产成本。

2 石灰石炼钢造渣及炉渣泡沫化理论依据

2.1 石灰石炼钢造渣理论依据

针对石灰石直接用于转炉炼钢造渣和石灰石先煅烧成石灰再用于炼钢造渣,国内学者作了深入的比较研究。

赵俊学[4]理论计算CaCO3在25~ 1 600℃范围内升温、分解吸热24 645.92cal/ mol。石灰石在石灰窑煅烧能量消耗可达45 000cal以上,相当于CaCO3直接使用于炼钢升温分解吸热的1.8倍以上。所以从全面能量利用角度出发,直接利用石灰石比先将其锻烧成石灰再利用更为合理。

在石灰生产中,在保证烧透的情况下,势必导致外层CaO活性的降低。石灰石加入钢液后,CaCO3激烈分解,生成的CO2不但起到了搅拌作用,还会使石灰石表层剥离及碎裂,同时在新生表面生成高活性CaO并迅速与钢水反应,更利于成渣。

李宏[5]等研究表明,石灰石直接用于炼钢造渣过程,CaCO3的分解产生的CO2在转炉炼钢吹炼初期与铁水中各元素的反应都可以自发进行,其排列次序与各元素被O2氧化的反应相同,生成转炉煤气中有效成分CO,可实现节能减排。

2.2 碱性炼钢渣泡沫化理论依据

徐曾启[6]通过对炼钢CaO—SiO2—FeO渣系研究表明,熔渣中悬浮的固体颗粒将提高液膜的强度和弹性,会提高泡沫的稳定性;提高温度会使熔渣的粘度降低和沾附的固体颗粒熔化或溶解,使熔渣的发泡性能降低;熔池内金属—熔渣—气体三相乳浊液中金属液滴所含的碳被氧化,形成大量弥散分布的一氧化碳气泡,促使熔渣的泡沫化。刘刚[7]分析在炼钢初期铁水中的钒,首先是氧化成较低化合价和较高熔点的氧化物,特别是V2O3。如果炉渣中有TiO2存在,V2O3还会与TiO2形成难熔的混合物TiV2O5,使初渣更粘。任正德[8]对含TiO2的炼钢渣研究表明, TiO2是一活性很强的表面活性物质;同时,由于TiO2在富碳、高温条件下的还原,使得渣中弥散分布有大量TiC等高熔点物质,炉渣粘度增大,此二者的共同作用,导致含TiO2渣系独特的发泡性能,特别是高温条件下更稳定。

3 达钢80t转炉钒钛铁水炼钢石灰石造渣实践

3.1 达钢80t转炉入炉原料条件

达钢钒钛铁水通过KR法脱硫处理,入炉铁水成分见表1,入炉铁水温度1 200~ 1 300℃,装入量77~80t。入炉废钢主要以轧钢切头、渣钢,污泥球为主,装入量3~5t,其中轧钢切头1.0~3.0t,渣钢1~1.5t,污泥球0.5~1.0t。另外在转炉冶炼过程中从高位料仓加入一定数量的烧结返矿。

3.2 转炉冶炼操作

达钢石灰和石灰石成分见表2。根据表2按CaO相等折算,石灰石替代石灰比值为1.7∶1。达钢80t转炉石灰石加入量实际执行以入炉铁水温度1 250℃石灰石加入量1 000kg为基础,铁水温度每升降10℃,石灰石加入量增减200kg,相应石灰加入量减增100kg。转炉溅渣后加入石灰石1.0~1.5t垫底,开吹点火成功后,加入1.0t石灰、0.5t石灰石、0.5t镁球剩余渣料根据炉内温度和起渣情况,分批次加入,全部渣料开吹8min加完。烧结返矿原则上在开吹4min左右碳焰起来,分批次根据炉渣发泡情况加入,开吹8min加完。终渣碱度控制在3.0~3.5。达钢80t转炉采用喉口直径ϕ32.3mm×4孔氧枪喷头。全程低枪位硬吹模式,过程根据化渣情况调整枪位化渣。氧气流量采用前—中—后期按高—低—高模式控制。

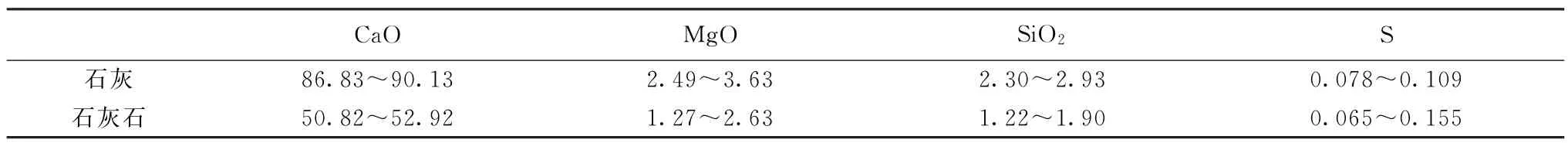

表1 达钢铁水成分(wt%)

表2 达钢石灰和石灰石成分(wt%)

3.3 生产中控制泡沫化溢渣采取的措施

3.3.1 前期渣碱度控制

兑铁水前加入1.0~1.5t石灰石垫底,占到石灰石总加入量的50%左右。根据石灰石分解温度低的特点,利用兑铁水前炉内余热和兑铁水过程促使石灰石提前分解,为开吹后快速成渣创造条件。开吹点火成功后,加入石灰1.0t,占到总石灰量的40%左右,同时补加石灰石500kg。根据炉渣尤其是钒钛炉渣在低碱度下(<2)容易泡沫化的特点,通过迅速提高碱度以控制泡沫化。后续石灰和石灰石的加入根据炉内温度和渣况分批次加入,每次200kg。对前期炉口溢渣取样分析见表3。

3.3.2 枪位及氧流量控制

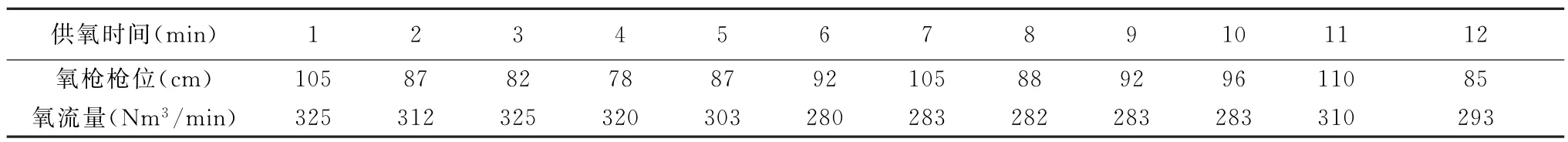

全程采取低枪位硬吹模式,增加熔池搅拌,在装入量铁水占比90%以上条件下,大流量增加熔池供氧,有利于加快Si、Mn氧化期,有利于迅速提高炉内温度,为高熔点物质熔解,脱离附着的液膜,消除炉渣过度泡沫化创造条件。碳氧焰初起后,通过调整枪位和氧流量,从高位料仓加入烧结返矿来调整炉渣流动性,防止炉渣返干。表4是达钢80t转炉综合10炉生产数据(全程低枪位硬吹模式氧枪高度和氧气流量平均值)。

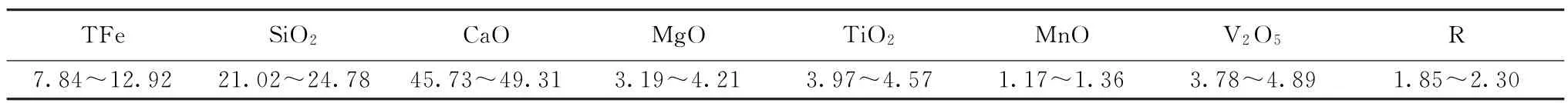

表3 优化后炉口溢渣化学成分(Wt%)

表4 达钢转炉低枪位硬吹模式枪位与氧流量

3.4 应用效果

通过不断总结钒钛铁水炼钢石灰石造渣的经验,前期溢渣次数明显减少,转炉喷溅率由使用初期的3.12%降低到0.89%。取达钢80t转炉使用石灰石前后各6个月的造渣料消耗数据加权平均值分析,见表5,使用石灰石后石灰和生白云石消耗大幅降低。按达钢内部价格体系,使用前渣料总成本31.08元/t,使用后渣料总成本24.49元/t,节约渣料成本6.58元/t。

表5 使用石灰石前后渣料耗量对比(kg/t)

4 结论

(1)达钢80t转炉通过优化石灰石的加入方法和迅速提高前期炉渣碱度和温度,采用全程低枪位硬吹模式,根据渣况加入烧结返矿和调整氧气流量,有效控制了前期炉渣泡沫化溢渣和喷溅及炉渣返干问题。

(2)达钢80t转炉钒钛铁水直接炼钢采用石灰石替代部分石灰造渣,降低了生白云石和石灰消耗,节约渣料成本降低了生产成本,良好效果。

[1] 李尚兵,朱蕴艳.石灰石在永钢50t转炉炼钢中的应用[J].现代冶金,2015,06:52-54.

[2] 郝伟新.石灰石代替石灰在转炉炼钢中的应用实践[J].黑龙江冶金,2013,05:28-29.

[3] 张杰新,阮铭.石灰石在转炉炼钢工艺上的运用.重钢科技.第57卷第2期,2014.06.

[4] 赵俊学.CaCO3在钢铁冶金过程中作用方式探讨[J].江苏冶金,1995,02:20-22.

[5] 李宏,冯佳,李永卿,等.转炉炼钢前期石灰石分解及CO2热力学氧化作用的分析[J].北京科技大学学报.2011,33(S1):83-87.

[6] 徐曾启.炼钢过程中的泡沫渣[J].钢铁研究, 1989,03:9-16.

[7] 刘刚.氧气转炉含钒炉渣相图及一些氧化物对CaO-FeO-SiO2渣系性能的影响[J].北京钢铁学院学报,1983,01:22-42.

[8] 任正德,庞福如.含TiO2碱性炼钢渣的发泡性能研究[J].工业加热,1999,06:14-16,49.

Practice of Vanadium and Titanium Iron and Limestone Using in Dagang 80t Converter Steelmaking

WANG Song1,GONG Bo1,WANG Jiao-yue2,WANG Lin2

(1.School of Metallurgical Engineering Graduate,Xi’an Building University of Science and Technology,Xi’an 710055,Shanxi,China,2.Sichuan Dazhou Iron and Steel Group Co.,Ltd.,Dazhou 635002,Sichuan,China)

This paper analyzes the direct steelmaking slag using limestone and slagging advantages energy saving and emission reduction,analyzes the characteristics of alkaline steelmaking slag foaming,expounds the 80 t converter vanadium titanium steel under the condition of molten steel directly,with limestone slag,control of splashing slag foaming measures and achievements. Through the comparison of actual production data before and after the slag,after using limestone slag,slag material cost reduced 6.58 yuan/t,achieve the goal of cost decreasing.

converter,vanadium and titanium iron,limestone,cost

1001-5108(2016)04-0008-04

TF713.5

B

王松,工程师,主要从事钢铁冶炼方面的工作。