Ca/S≥2.0的超低硫钢冶炼工艺实践

蒋世川,梁 胜,陈 坤

(攀钢集团成都钢钒有限公司,四川成都610303)

Ca/S≥2.0的超低硫钢冶炼工艺实践

蒋世川,梁 胜,陈 坤

(攀钢集团成都钢钒有限公司,四川成都610303)

通过从原料控硫、电炉出钢预脱硫、LF精炼单渣法深脱硫等方面采取措施对硫含量合理分配控制以及对VD真空处理及钙处理工艺进行优化,有效控制钢中超低硫的同时减轻LF精炼脱硫负荷、缩短LF精炼处理周期、提高Ca的收得率,达到稳定控制Ca/S、有效控制钢质纯净度和实现正常连浇的目的,形成生产Ca/S≥2.0的超低硫钢冶炼工艺技术。

原料;出钢脱硫;单渣法;钙处理;Ca/S;超低硫;连浇

1 引言

随着酸性天然气气田开发的发展,从国内外对酸性天然气气田用管线管材质选择的发展趋势看,为控制钢中硫含量及硫化物形态,对钢的硫含量要求越来越严格并对Ca/S有特殊的要求。近年来,攀成钢出口伊朗(IPS-M-PI-190(2)标准)、阿联酋(ES30-99 -00-0105标准)的管线管及国内新疆塔里木、四川普光等油气田使用的管线管在抗HIC和抗SSC的管线钢的选材上均对钢质提出严格要求。目前攀成钢采用双渣法深脱硫实现了超低硫抗腐蚀管线钢的冶炼,但存在LF精炼周期长、脱硫负荷大、不能实现正常连浇等问题,且未开展稳定控制Ca/S的冶炼研究工作。

由于对Ca/S有要求的超低硫钢需求不断扩大,为此攀成钢在电炉开展Ca/S≥2.0的超低硫管线钢冶炼工艺研究,实现产品Ca/S≥2.0、S≤0.003%、气体含量[O]≤20PPm,[N]≤70PPm、非金属夹杂物评级A、B、C、D、Ds之和≤4.0级的抗腐蚀管线钢的冶炼。

2 生产工艺流程

配料→电炉初炼钢水→出钢预脱氧及预脱硫→LF精炼炉精炼→VD真空处理→钙处理→三流圆坯弧型连铸机连铸→铸坯清理、入库。

3 精炼渣深脱硫原理

3.1 热力学原理

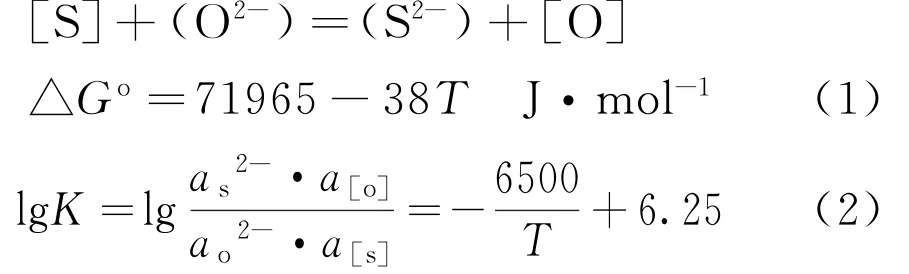

在炼钢的温度条件下,硫元素的稳定状态是气体(硫的沸点是718K),但在有金属液和熔渣的情况下,硫能熔解在金属液和熔渣中。在脱硫上起主要作用的是熔渣—金属间的反应。热力学中,熔渣与金属间的脱硫平衡反应可由离子理论表示为[1]:

式中:a[o]—钢中氧的活度;

a[s]—钢中硫的活度;

aa2-—渣中的S2-活度;

ao2-—渣中的O2-活度。

其炉渣的脱硫能力可以用硫容量、光学碱度、硫的分配比来体现。

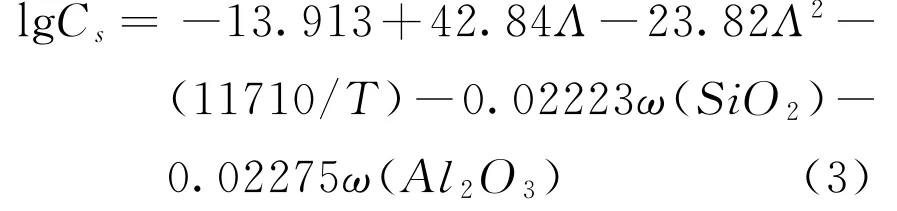

对于高碱度炼钢渣,Yung R.W,Duffy.J. A[2]等人利用实际渣系多元二次回归处理得出硫容量与炉渣光学碱度的计算公式:

当Λ<0.8时:

当Λ≥0.8时:

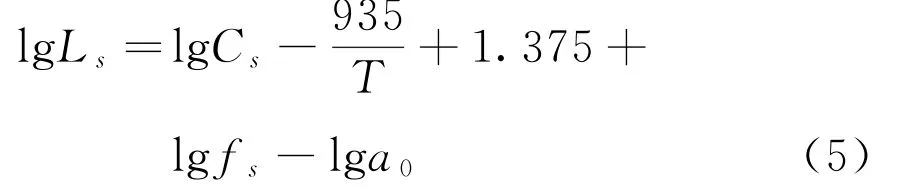

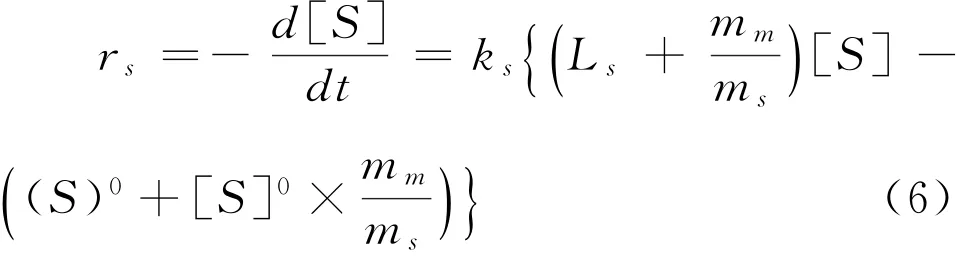

学者们找出硫的分配比与硫容量的关系为[3]:

硫容量反映了钢渣的脱硫能力,硫容量越高,表明脱硫能力越强。从式(3)、(4)可见,渣的硫容量取决于渣的组成(光学碱度是渣组成的函数),要脱除钢中硫须创造一定的还原气氛,同时须有合适的精炼渣成分。

3.2 动力学原理

目前对脱硫动力学的研究,在限制环节方面还存在很大分歧。文献[4,5]认为脱硫反应受硫在渣-钢反应界面两侧传质过程混合控制;文献[6,7]认为脱硫反应硫在渣中的扩散是限制环节;而在炉外精炼操作中,由于钢水含硫量较低,可以将硫在钢水中的传质情况作为渣-钢间脱硫反应的限制性环节,这样脱硫速度可表示[8]为:

式中[S]、(S)—钢液及炉渣中硫的质量分数,%;[S]0、(S)0—钢液及炉渣中初始硫的质量分数,%;mm、ms—钢液质量和熔渣质量;Ls—硫在渣与钢液间的分配比;

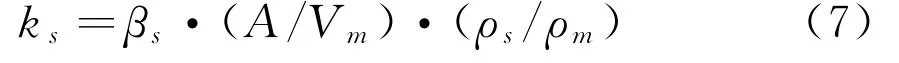

ks—脱硫反应常数;βs—硫的传质系数;ρs、ρm—分别为熔渣密度及钢液密度,kg/ m3。A/Vm为钢渣接触面积与钢液总体积之比。

综上所述,根据热力学和动力学条件,影响精炼渣深脱硫的主要因素有以下几方面:

(1)控制炉渣化学成分,提高炉渣硫容量。

(2)创造一定的还原气氛,降低钢中氧活度,提高硫的活度系数。

(3)提高炉渣碱度,降低渣氧化性。

(4)提高温度可以提高硫在渣中的扩散系数,有利于脱硫反应。

(5)提高熔池搅拌强度,形成良好流动性的乳化渣,提高硫的传质系数、钢渣接触面积与钢液总体积之比,从而提高脱硫反应常数。

(6)当熔渣组成一定时,其脱硫效率取决于渣量多少。

4 生产工艺实践

根据脱硫的理论,结合攀成钢超低硫钢冶炼现状,目前要保证LF精炼在满足连铸浇注周期内完成深脱硫,使LF炉精炼处理与连铸相匹配和稳定控制产品Ca/S,应该解决:硫在各工序的合理分配问题,减轻LF炉精炼处理的负担;强化脱氧,降低钢液及炉渣氧化性;提高精炼渣碱度,快速造还原性白渣;优化钙处理工艺,稳定Ca的收得率,同时控制钢中硫含量在超低硫水平。

4.1 原材料控制

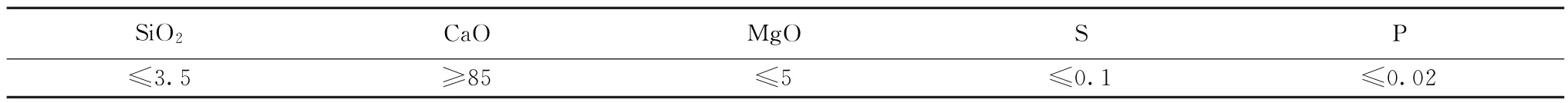

对于冶炼超低硫纯净钢,控制原材料带入硫量和合理的配碳量防止钢水过氧化非常关键。如果原材料带入硫量高,势必造成LF采用双渣法进行处理,LF处理时间长,脱硫负荷大。铁水、废钢以及炼钢所用石灰是钢液中硫含量的主要来源,因此,采用低硫铁水、废钢和优质石灰控制带入硫量保证电炉出钢S≤0.020%。配料采用30%~40%铁水和60%~70%废钢,控制配碳量,避免钢水过氧化。铁水、废钢指标及控制要求见表1,石灰化学成分见表2。

表1 铁水、废钢指标及控制要求

表2 石灰化学成分(%)

4.2 电炉冶炼

电炉炉渣为碱性氧化渣,脱硫率低,冶炼过程中主要是控制其增硫[9]。电炉炉料由铁水和废钢组成,选用优质石灰,采用大渣量操作;控制电炉终点C,降低初炼钢水中的氧含量的同时减少钢水中的脱氧产物;控制终点S减轻后工序脱硫负荷;控制较高出钢温度,因温度高有利于脱硫反应的进行,特别是精炼钢水初始温度高有利于渣料熔化,有利于脱硫反应提早进行[10]。在出钢过程中脱氧剂CaBa AlSi和Al块总加入量3.0~5.0kg/t,可保证初炼钢水预脱氧良好。为减轻LF深脱硫负荷,在电炉炉后出钢时,伴随钢流加入细粉状钢水脱硫剂,其加入量为: 4.0kg/t,其主要化学成分见表3;利用出钢过程钢水的冲击搅拌和底吹Ar搅拌,钢包内进行脱硫,电炉出钢脱硫剂能够实现平均37%以上的脱硫率,可使电炉后脱S控制在0.009%以内。

表3 钢水脱硫剂化学成分(%)

4.3 LF精炼

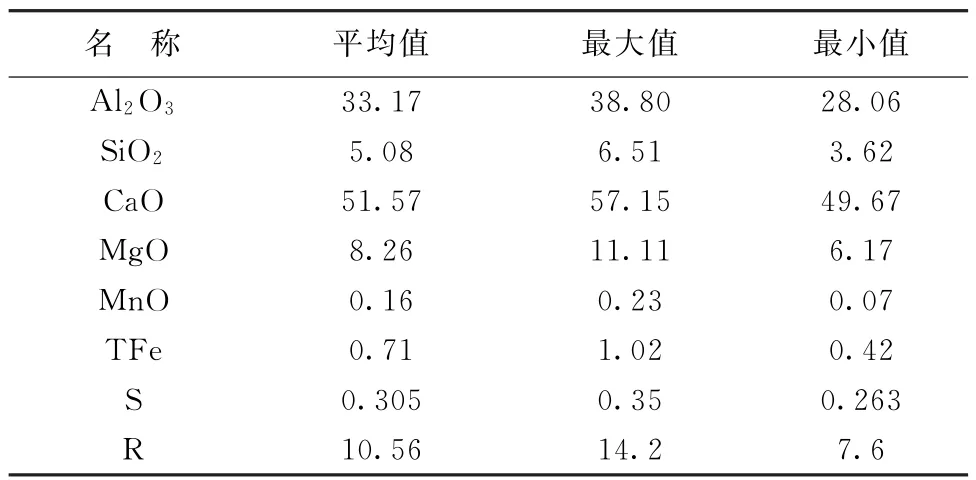

要实现稳定的Ca/S比控制,LF精炼主要任务之一是实现深脱硫,将S控制在0.001%左右。电炉出钢过程预脱氧和预脱硫初步实现了LF炉造渣过程炉外化,可使LF炉造白渣时间缩短,为采用单渣精炼深脱硫创造了条件。在LF入加热工位前根据初炼钢水条件再补喂Al线进行强化脱氧;根据电炉终点硫含量情况,合成渣加入量11~14kg/t,以保证埋弧操作。加热升温并分批加入精炼剂、Al粉等材料加强炉渣脱氧实现快速造白渣,使渣中(FeO+Mn O)≤1.0%;并根据炉渣的流动性和渣量补加0~3kg/t石灰,控制炉渣总渣量15~20kg/t并保证碱度及流动性;管线钢LF精炼终渣化学成分控制情况见表4。当快速形成高碱度、低氧化性炉渣后,钢水温度升至1 620~1 640℃,停电,控制吹Ar强度0.6~1.0MPa,搅拌脱硫5~8min,在良好的热力学和动力学条件下实现快速深脱硫,将钢水中硫降至0.001%以下。

表4 LF精炼终渣化学成分(%)

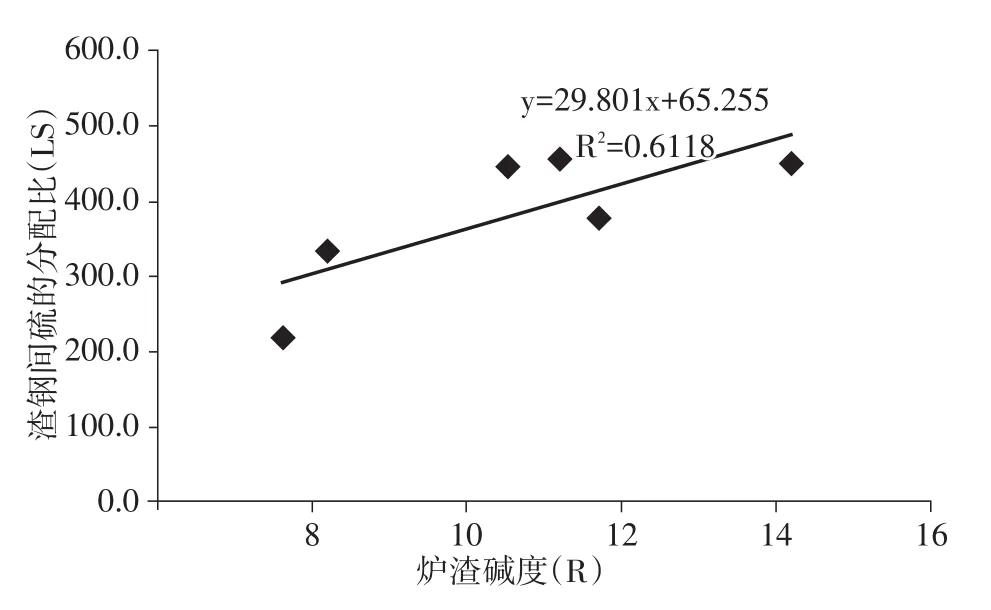

图1 炉渣碱度与渣钢间硫的分配比的关系

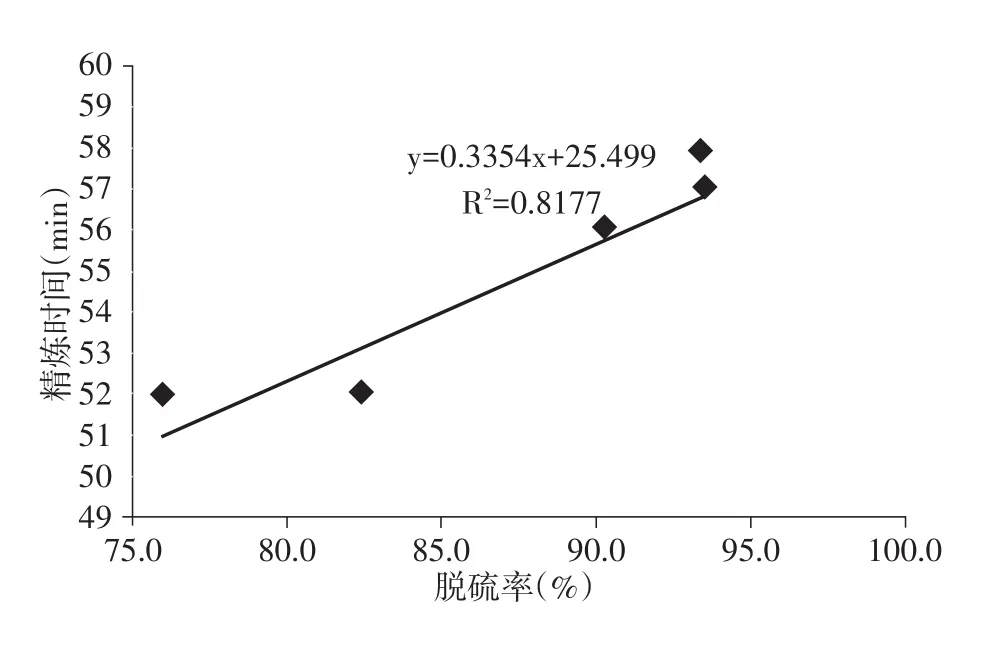

图2 精炼时间与脱硫率的关系

图1为炉渣碱度与渣钢间硫的分配比的关系,在该渣系组成中炉渣的碱度控制在7~14,硫的分配比随碱度的增加而提高。图2为LF精炼周期与脱硫率的关系,从实际情况看脱硫率随着精炼时间的延长而提高且在60min精炼周期内脱硫率最高达93.5%。

整个精炼周期严格控制在60min以内,终点硫的质量分数可有效控制在0.001%左右、脱硫率达76.0%~93.5%、硫的分配比达到220~540;说明该精炼渣系具有良好的脱硫效果,满足超低硫钢的工艺要求。

4.4 VD真空处理及钙处理

采用VD真空处理,真空度为67Pa,真空保持时间25min。随时观察炉内钢水沸腾情况,并对真空处理过程吹Ar强度进行调整,促进脱气及夹杂物上浮,提高钢液纯净度。

Ca是极其活泼的元素,在钢中的收得率极不稳定且溶解度也非常有限,为有效控制钢中Ca/S≥2.0;通常在有效降低S含量的同时采取提高钢中Ca含量的方法来实现。因此,在钙处理工艺上进行优化,采用VD真空处理后进行钙处理,由于此时钢液中的[O]降低到20PPm以下,可有效提高Ca在钢中的收得率;采用纯钙芯线代替CaSi进行钙处理,钙处理过程中不会带入其他氧化物污染钢水且纯钙芯线的强度更好,可以将钙喂到钢水里更深部位,并在临界深度以下停留更长的时间,从而达到更高的钙回收率。钙处理的喂入量0.15~0.25kg/t,喂入速度2.5~4.5m/s,可有效控制钢中Ca含量在0.0030%~0.0050%范围,Ca收得率较原钙处理工艺基础上提高10%,平均达到22.7%,实现稳定控制产品Ca/S≥2.0。

4.5 连铸

采用三流圆坯弧型连铸机浇铸成ϕ200mm~ϕ350mm规格合格圆坯,浇铸周期60min。

5 效果分析

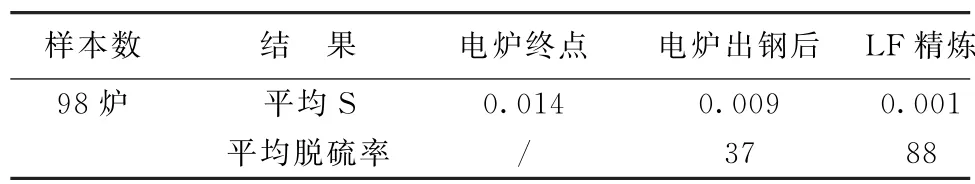

5.1 脱硫负荷的分配情况

目前制约攀成钢Ca/S≥2.0的超低硫钢的生产是LF精炼脱硫负荷大。通过生产实践从优化配料控制原料材料S含量入手、采用钢水脱硫剂出钢预脱硫和LF精炼单渣法深脱硫等几个方面对硫负荷进行合理分配,取得了良好的效果,减轻了LF精炼的脱硫负荷,其平均硫负荷分配情况见表5。

表5 各工序平均脱硫负荷分配情况(%)

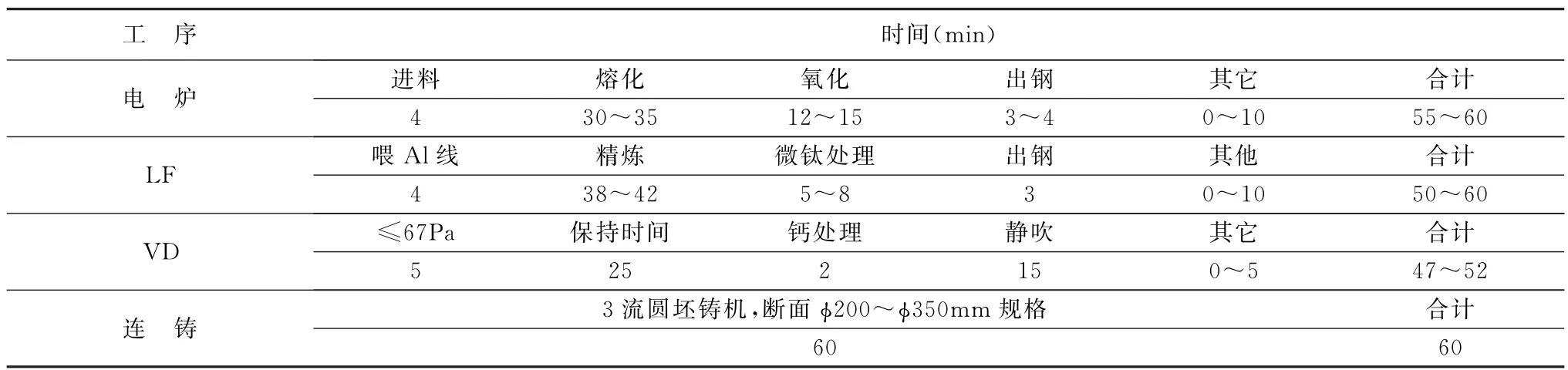

5.2 工序时间控制

生产各工序时间控制的匹配是保证连铸能否连续生产的必须条件,表6为Ca/S≥2.0的超低硫钢各工序处理时间。

经过生产实践后,各工序节奏时间匹配良好,完全能满足连铸浇钢周期,能够实现正常连浇。

表6 各工序处理时间

5.3 S及Ca/S控制水平

截止目前攀成钢生产超低硫钢或有Ca/ S比要求的管线钢3万余吨,其平均Ca含量0.003 8%、S含量0.000 8%、Ca/S全部≥2.0;其产品各项指标完全满足且高于用户及相关标准要求。

5.4 气体O、N含量

在产品上取样进行[O]、[N]含量分析,其[O]平均小于14PPm,[N]平均小于60PPm,含量均极低;说明LF精炼、VD过程脱气和连铸保护浇铸控制良好钢质纯净度高。

5.5 管材高倍检验

在管材上将以上炉次取样按GB/T 10561-2005标准方法A进行高倍检验,其A、B、C、D、DS类非金属夹杂物粗系、细系评级均控制在0~0.5级,不存在大型非金属夹杂物且A+B+C+D+Ds≤2.0级,满足标准要求。

6 结论

(1)通过各工序硫负荷的合理分配以及VD真空处理工艺及钙处理工艺优化,可有效控制钢质纯净度,使各工序时间匹配良好,实现Ca/S≥2.0的超低硫钢的连续生产。

(2)控制原材料S含量可有效控制电炉终点S含量;出钢采用钢水脱硫剂,实现炉后平均37%的脱硫率,使LF入炉钢水S≤0.009%。

(3)通过控制总渣量高碱度还原性精炼渣,深脱硫温度及搅拌制度,采用单渣法LF快速深脱硫工艺LF精炼炉渣脱硫率达76.0%~93.5%,稳定控制钢水S≤0.001%。

(4)优化VD真空处理保持时间及吹Ar制度,有效控制钢中平均[O]小于14PPm,平均[N]小于60PPm,各类非金属夹杂物总和不超过2.0级;VD后用纯Ca芯线进行钙处理,Ca的平均收得率达22.7%,有效控制钢中Ca平均含量0.003 8%,实现稳定控制Ca/S。

[1] 黄连科,车荫昌,杨怀等.冶金热力学及动力学[M].沈阳:东北工学院出版社,1990:202.

[2] Yung R.W,Duffy.J.A,etc.Use of Optical Basicity Concept for Determining Phosphorus and Sulphur Slag-metal Partitious[J].Ironmaking and Steelmaking,1992,19(3):201 -219.

[3] Sosinsky D.J,Sommerille.I.D.The composition and temperarure dependence of the sulfide caacity of metallurgical slag[J].Metallurgical Transactions B,1986,17B(2):331 -337.

[4] 姜周华.UHP电弧炉兑铁水及LF精炼埋弧渣冶炼工艺理论及应用[D].沈阳:东北大学,2000.

[5] 于赋志.钢液二次精练铝基复合熔剂的开发研究[D].沈阳:东北大学,2002.

[6] Ishii A,Tare M,Eisawa T,etal.The ladle refining process for alloyed oil country tubular goods steels at Nippon Ko Kan K[J],Iron and steelmaker,1983,12(7):35-42.

[7] 曲英.炼钢学原理[M].北京:冶金工业出版社,1980.

[8] 潘贻芳,王振峰.转炉炼钢功能性辅助材料[M].北京:冶金工业出版社,2007.

[9] 刘金学.转炉冶炼超低硫钢工艺优化研究[D].辽宁:辽宁科技大学,2008.

[10]马全峰,武守防.150t EAF-LF-VD-CC流程生产超低硫钢的工艺实践[J].特殊钢,2012,33 (1):32-34.

Practice on Smelting Process for Ca/S≥2.0 Uctra-low Sulfur Steel

JIANG Shi-chuan,LIANG Sheng,CHEN Kun

(Pangang Group Chengdu Steel&Vanadium Co.,Ltd.,Chengdu 610303,Sichuan,China)

Through measures such as sulfur control in raw material,pre-desulfurization during tapping of EAF,deep-desulfurization by single slag process of LF refining,which optimize sulfur content distribution as well as VD vacuum treatment and calcium treatment process,it is able to control ultra-low sulfur in the steel effectively,reduce desulfurization load for LF refining,shorten LF refining treatment cycle and improve calcium yield in order to control Ca/S and steel purity stably and effectively,achieve proper continuous casting and develop smelting process technology for Ca/S≥2.0 ultra-low sulfur steel.

raw material,desulfurization during tapping,single slag process,calcium treatment, Ca/S,ultra-low sulfur,continuous casting

1001-5108(2016)04-0012-06

TF769

B

蒋世川,工程师,主要从事冶炼工艺研究和无缝管线管、油井管产品的研制与开发。