磁控溅射制备WC涂层的结构及其水环境中的摩擦学行为*

李忠昊,李金龙,王永欣,胡建民

(1.哈尔滨师范大学;2.中国科学院宁波材料技术与工程研究所)

磁控溅射制备WC涂层的结构及其水环境中的摩擦学行为*

李忠昊1,李金龙2,王永欣2,胡建民1

(1.哈尔滨师范大学;2.中国科学院宁波材料技术与工程研究所)

采用磁控溅射技术在304不锈钢基体上沉积制备WC涂层,为提高涂层的结合强度,不锈钢基体和WC涂层之间沉积Cr过渡层.WC涂层致密光滑,呈柱状晶特征,总厚度为2 μm.不锈钢钢表面沉积的WC涂层硬度达到34 GPa,结合强度超过70 N.与不锈钢基体和碳化物块体材料相比,WC涂层在干摩擦,去离子水和海水环境中均具有最佳的耐磨减摩性能.WC涂层磨损机制在干摩擦和去离子水中主要为磨粒磨损,海水环境中磨损以粘着磨损为主.

WC涂层;磁控溅射;结构;水环境;摩擦学行为

0 引言

碳化钨涂层具有良好的综合性能,如高硬度、高弹性模量、耐腐蚀、耐高温和低摩擦系数等优点,而广泛应用于工模具及装备关键零部件的表面耐磨减摩防护领域.目前,碳化钨涂层的制备方法多数为喷涂工艺,如热喷涂,超音速喷涂,爆炸喷涂,激光溶敷等[1-2].喷涂工艺制备的涂层具有良好的冲击韧性和断裂韧性,硬度也比较高,但是喷涂工艺同时也存在致密度和结合力不足等问题.

物理气相沉积(PVD)技术绿色环保,用于沉积制备碳化物涂层可以获得性能更为优异的碳化钨涂层,拥有解决涂层结合力和致密度问题的优势.N.Radic等[3]人利用反应直流反应磁控溅射技术在不同基底下制备了碳化物涂层,发现涂层中出现了W2C和WC1-x无定形相,并且证明无定形相的存在影响涂层的硬度,使得涂层硬度降低,同时发现无定形相具有相当高的热稳定性.Palmqusta J P等[4]利用磁控溅射方法,以富勒烯为碳源在氧化铝基底上的到了硬度高达35GPa的涂层.Agudelo-Morimitsu L C[5]等利用直流磁控溅射技术以钨为过渡层制备了梯度碳化钨涂层,并对不同基底温度下的涂层摩擦学性能进行了研究.发现涂层300 ℃的基底温度下,涂层表现出最好的摩擦学性能.近年来,通过多层法制备具有一定调制周期的涂层可以优化表界面结构,进一步提升涂层的性能,而成为涂层研究中的热点.

该文采用磁控溅射技术沉积了具有Cr过渡层的WC涂层,系统研究了WC涂层的结构及其在水环境中的摩擦学行为.

1 试验

采用荷兰HAUZER的Flexicoat 1500型非平衡闭合磁控溅射离子镀膜设备在304不锈钢基材及单晶硅片上沉积碳化钨硬质合金涂层.沉积过程包括以下3步:(1)基体表面抛光至表面粗糙度(Ra)50 nm以下,沉积薄膜前分别用去离子水、乙醇、丙酮超声清洗样品15 min,用Ar+等离子体轰击样品表面30 min去除表面氧化层;(2)在基底上沉积Cr过渡层,沉积偏压-80 V,铬靶电流0.35 A,沉积时间30 min;(3)沉积WC涂层,碳化钨靶电流3.5 A,沉积时间4 h.

采用X射线衍射仪(XRD, Bruker D8 X-ray facility)对涂层物相组成进行表征,使用Cu靶(λ = 0.154 nm),以40 kV、40 mA以及掠入射角2 °参数进行测试,扫描速度为4 °/min,步长为0.02 °.采用场发射扫描电子显微镜(FE-SEM)(FEI Quanta FEG 250)配备EDS分析涂层的表面形貌和截面特征.涂层硬度利用MTS Nano G200设备进行测试,测试模式为连续刚度法(CSM).涂层的结合力采用CSM的划痕仪进行表征.摩擦磨损性能测试在室温下(25 ℃± 5 ℃),相对湿度(75%± 5%)情况下进行,利用RTEC磨蚀实验机分别在干摩擦、水环境、海水环境下的评价涂层的摩擦系数和磨损率,载荷为5N,速度为20 mm/s、摩擦副为半径3 mm的Si3N4球.磨痕截面轮廓由Alpha-Step IQ 轮廓仪测试获得,磨损率W根据经典磨损方程计算,可以由下面的公式计算获得:W=V/(d·L),其中V表示磨损体积(m3),d表示滑动距离(m),L表示法向载荷(N).

2 结果与讨论

2.1 涂层的形貌和结构

图1为扫描电镜下观察获得WC涂层的表面和横截面形貌.涂层表面光滑致密,横截面形貌显示涂层具有明显的柱状晶结构特征,涂层的总厚度约为2 μm.

图1 碳化钨涂层表面和横截面形貌

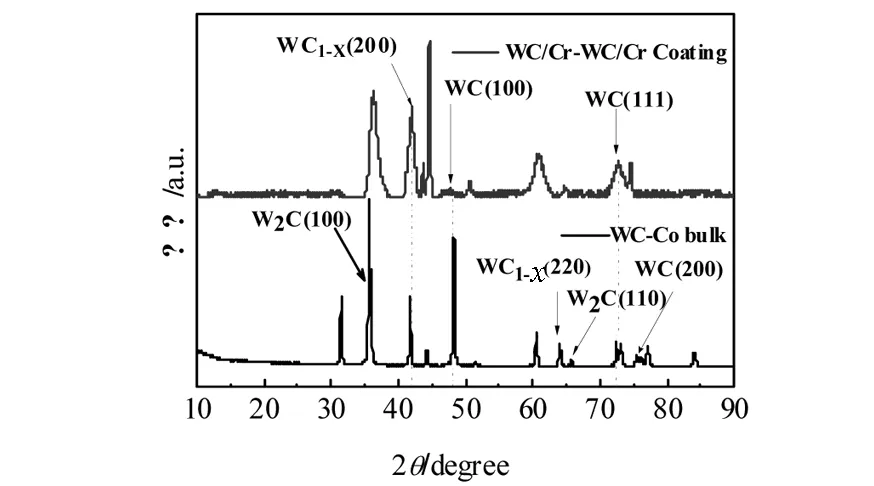

图2为碳化钨涂层和块体碳化钨材料的XRD谱图.结果表明,直流磁控溅射制备的碳化钨涂层和块体碳化钨材料存在不同的碳化钨结构,在碳化钨涂层中α-WC相存在(100)、(111)晶面的衍射峰, WC1-x相存在(200)晶面的衍射峰.在块体碳化钨材料中α-WC相存在(200) 、(101)、(111)晶面的衍射峰,W2C相存在(100)、(110)、(101)晶面的衍射峰,WC1-x相存在(220)、(200)、(101)晶面的衍射峰.其中晶格结构斜六方型α-WC相为碳钨化钨的稳定结构,纯相表现出最好的热稳定性和力学性能,W2C和WC1-x为碳钨化合物的亚稳态[6].

图2 碳化钨涂层和块体碳化钨材料的XRD谱图

2.2 涂层的力学性能

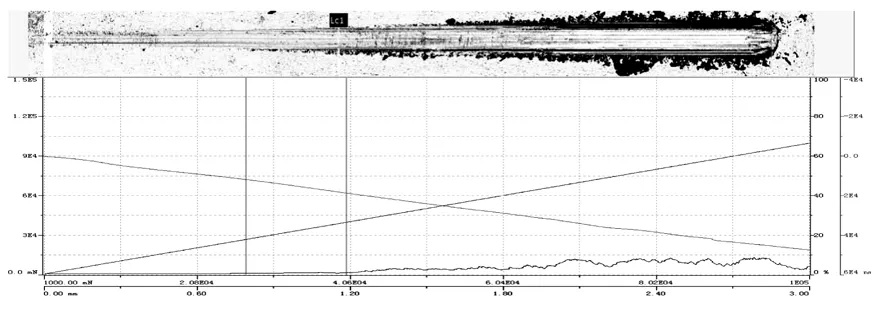

图3为采用划痕法测试碳化钨涂层在304不锈钢基底下的结合力 ,以声音信号开始为标志,结合力LC1为40N(出线较明显的裂纹),涂层完全剥落为标志的结合力LC2为70N.上述结果说明沉积的WC涂层有很好的结合强度.

图3 划痕法测试碳化钨涂层的结合强度

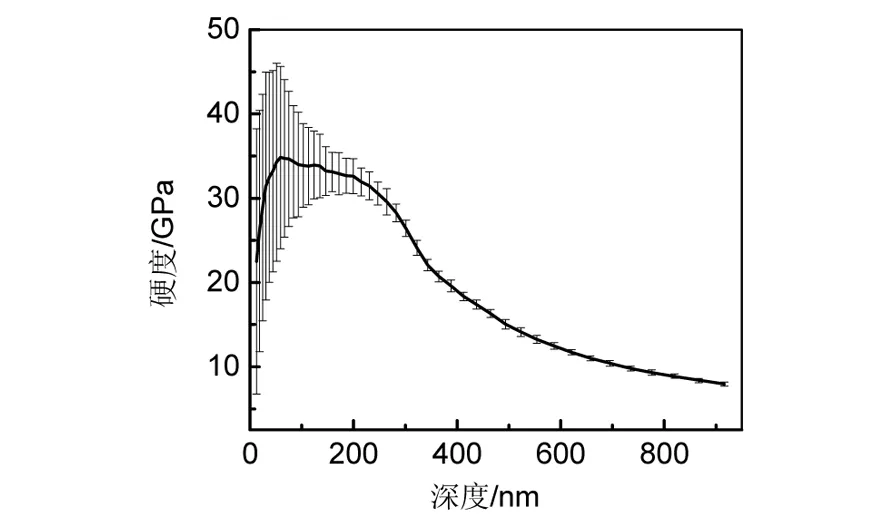

图4为采用纳米压痕仪测试涂层硬度随压入深度的变化曲线.涂层的真实硬度从图中平台区域读取,硬度约为34 GPa.另外测得维式硬度为3222 HV,得到了较好的相互印证.良好的硬度是其作为耐磨材料的基础.

图4 碳化钨涂层的硬度随压入深度的变化

2.3 涂层的摩擦学行为

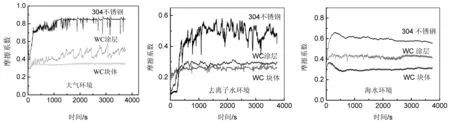

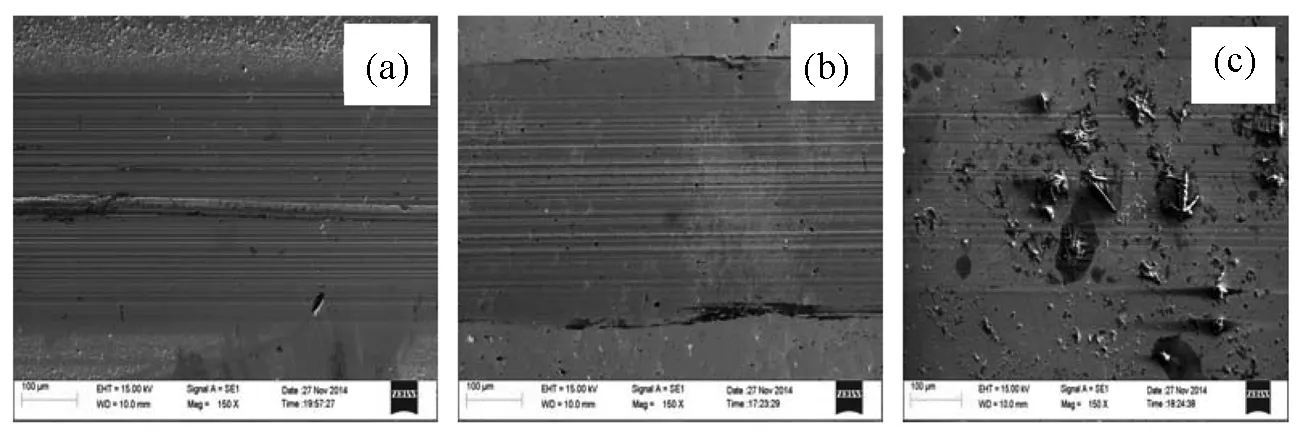

图5给出了不同环境下材料的摩擦系数.在干摩擦条件下,304不锈钢基体的摩擦系数最大,约为0.8.WC涂层和块体材料的摩擦系数相近约为0.4,明显低于不锈钢基体的摩擦系数.在水和海水环境中所有材料的摩擦系数均有所降低,仍表现为304不锈钢的摩擦系数高,WC涂层和块体的摩擦系数接近并降低至0.2,但海水环境中导致材料的摩擦系数略有增加,但仍低于干摩擦条件下的摩擦系数.图6的磨痕形貌显示,WC涂层在干摩擦和去离子水中的磨损机制主要以磨粒磨损为主,但在海水环境中却以粘着磨损为主.

图5 不同环境下碳化物涂层,块体和不锈钢基体的摩擦系数

(a)干摩擦 (b)去离子水 (c)海水图6 不同环境下WC涂层表面磨痕形貌

表1给出不同环境下材料的磨损率.对比摩擦形貌和摩损率表格可以看出,首先碳化钨涂层在三种环境下的磨损率对比其他两种材料均为最低,这是因为涂层得硬度远远大于304不锈钢基底,故其磨损率远低于304不锈钢基底,同时相比于块体碳化钨材料,涂层的铬过渡层有效提高了涂层的韧性,故碳化钨涂层的磨损率低于块体材料.其次三种材料在干摩擦条件下的磨损率明显高于水环境和海水环境,这是由于水和海水环境下产生了转移膜,改变了摩擦界面滑行机制,由于表面不直接接触,因此粘着磨损和磨粒磨损出现的程度较轻,导致在水和海水情况下的磨损率低.304不锈钢的海水环境下磨损率大于水环境,而碳化钨涂层和块体则表现为在水环境下磨损率较大,这是由于304不锈钢易在氯离子环境下发生腐蚀,故其海水条件下磨损率较大,而对于碳化物块体和涂层海水条件下摩擦表面间物理和化学作用的进行,使海水中某些分子与摩擦表面相互作用,在表面形成保护膜或改性层,更减缓了薄膜的摩擦和磨损.

表1 不同环境WC涂层、WC块体及不锈钢基体的磨损率

3 结论

(1)采用磁控溅射技术在不锈钢基体上沉积制备了WC涂层.WC涂层致密光滑,呈柱状晶特征,总厚度为2 μm. (2)不锈钢钢表面沉积的WC涂层硬度达到34 GPa,划痕法测试涂层的结合强度超过70 N.(3)与不锈钢基体和碳化物块体材料相比,WC涂层在干摩擦,去离子水和海水环境中均具有低的摩擦系数和最小的磨损率.干摩擦和去离子水中的磨损主要是磨粒磨损,海水环境中磨损以粘着磨损为主.

[1] 裴延波,陈浩.WC-Co涂层的发展现状与展望[J].石油化工腐蚀与防护,2011,28(1).

[2] 闫玉涛,廉巨龙.碳化钨涂层的高温摩损行为[J].东北大学学报:自然科学版,2014,36:859-862.

[3] Radic N,Grzeta B.Tungsten-carbon films prepared by reactive sputtering from argon-benzene discharges.Thin Solid film, 1998,320:192-197.

[4] Palmqusta J P,Zs.Czigany.Magnetron sputtered W-C film with C60 as Carbon source. Thin Solid film,2003,444:29-37.

[5] Agudelo-Morimitsu L C,De La Roche J.Effect of substrate temperature on the mechanical and tribological properties of W/WC produce by DC magnetron sputtering[J].Ceramic International,2014, 40:7037-7042.

[6] Neto M A, Silva E L,Frenandes A J S.Deposition of alpha-WC/a-C nanocomposite thin films by hot-filament CVD.Surface & Coating Technology,2011,206:103-106.

(责任编辑:李家云)

Structure and Tribological Behavior of WC Coating in Water by Magnetron Sputtering

Li Zhonghao1,Li Jinlong2,Wang Yongxin2,Hu Jianmin1

(1.Harbin Normal University;2.Ningbo Institute of Material Technology & Engineering)

The WC coating was deposited on 304 stainless steel by magnetron sputtering. In order to improve adhesion, the Cr interlayer is first prepared between substrate and WC coating. The WC coating is dense and smooth and has an columnar crystal structure with a thickness of 2 μm. The hardness of the coating is 34 GPa, and adhesion is more than 70 N by scratch test. The WC coating has an excellent wear resistance in atmosphere, water and seawater compared with WC bulk and uncoated stainless steel. For the wear mechanism of the WC coating, the abrasive wear is predominant in atmosphere and water, but adhesive wear has a main role in seawater.

WC coating; Magnetron sputtering; Structure; Water; Tribological behavior

2016-03-21

*黑龙江省高等学校教改工程项目(JG2013010361)

O48

A

1000-5617(2016)02-0092-04