基于LBE方法的驾驶室防护仿真

周云波,郭启涛,佘磊,王显会,魏然

(南京理工大学 机械工程学院,江苏,南京 210094)

基于LBE方法的驾驶室防护仿真

周云波,郭启涛,佘磊,王显会,魏然

(南京理工大学 机械工程学院,江苏,南京 210094)

利用LS-DYNA动力有限元软件,分别用ALE(arbitary Lagrangian Eulerian)方法和LBE(load blast enhanced)方法模拟5种不同装药量下四边约束靶板的动态响应,并与试验进行对比验证LBE方法的正确性及优越性.基于LBE方法对某型车辆驾驶室在3种不同装药量产生的爆炸冲击波作用下的动态响应进行仿真模拟,得到驾驶室应力和节点位移云图,并与试验结果进行对比.结果表明采用LBE方法对驾驶室进行仿真所得结果与试验结果吻合较好,可应用于爆炸冲击波对车辆驾驶室的损伤仿真研究.

爆炸冲击波;驾驶室;LBE方法;仿真;试验

结构在爆炸等冲击载荷作用下的塑性动力响应是工程领域中十分关注的课题[1].目前最常用的研究方法是模型试验和数值模拟,由于试验费用昂贵,持续时间短等缺点,常采用数值模拟方法[2].何建等[3]针对尺寸较小的矩形钢板结构运用ALE方法建立了空气、炸药、矩形钢板有限元模型,采用流固耦合算法,对矩形钢板在爆炸载荷作用下的动力响应进行数值模拟.倪晋峰[4]利用CONWEP方法对单层球面网壳进行了外爆响应分析.由于在仿真分析过程中地雷与驾驶室之间距离较长,若采用ALE方法则将建立很大的空气网格域,这将需要消耗大量的计算时间,计算效率极低,而CONWEP方法不能考察爆炸载荷对复杂形状的结构动力响应分析.因此,文中利用建立在ALE法和CONWEP方法基础上的一种新型方法LBE方法,将其与ALE方法及试验在爆炸环境下靶板响应结果进行比较,验证了LBE方法的正确性和优越性,同时基于该法开展了车辆驾驶室响应仿真模拟并通过试验验证.

1 爆炸冲击波作用下靶板损伤仿真

LBE方法结合了CONWEP方法和ALE方法的优点,是将爆炸冲击载荷直接施加至目标结构物的一种方法.该方法只需建立靶板模型和定义包围靶板的部分空气域、爆炸物、外层域(冲击波载荷直接作用的最外层空气域)以及外层域的最外围面(冲击波载荷直接作用的面)相关参数来实现[5-7],爆炸冲击波载荷采用LS-DYNA中对应的关键字*LOAD_BLAST_ENHANCED获得.冲击波入射压力Pinc和反射压力Pref满足Friedlander方程

(1)

式中:α、β为衰减系数;Ps为超压峰值,通过Ps=P1-P0得到;P1为压力最大值;P0为初始压力.Pr通过2P1≤Pr≤13P1得到,用相对距离r描述炸药冲击波参数

(2)

式中:R为测点到炸药爆炸中心之间的距离;mω为爆炸物等效TNT当量.

除了外层域空气网格外,其他空气域采用无反射边界.对称面施加法向约束.靶板壳单元网格与空气网格以交叉、重叠的方式实现结构网格与流体网格的耦合.

1.1 有限元模型建立

为验证LBE方法的可行性,文献[1]在不同药量下,对不同厚度靶板进行了爆炸冲击波作用下靶板响应进行有限元仿真,采用几种长径比为1∶1的TNT裸装圆柱形药柱,中心引爆的方式,靶板选择边长为500 mm的正方形Q235钢板,厚度分别为1 mm和2 mm,采用4边约束的方式固定在距炸药不同距离的位置.文中单位制采用g-mm-ms.

1.1.1 材料模型和状态方程

炸药采用LS-DYNA中高速燃烧材料模型和JWL状态方程来描述压力、体积和内能之间的关系[8-9]为

(3)

式中:P2为压力;V为相对体积;E为初始内能密度;A、B、R1、R2、ω为材料常数.对于TNT炸药,在g-mm-ms单位制中,A=5.409×105MPa,B=9.4×103MPa,R1=4.5,R2=1.1,ω=0.35.

空气单元采用空材料模型配合线性式状态方程为

P3=C0+C1m+C2m2+C3m3+

(4)

式中:P3为压力;μ为相对体积;E2为单位体积内能;C0=-0.1 MPa;C1=C2=C3=C6=0,C4=C5=0.4.

靶板采用弹塑性材料模型,参数为密度ρ=7.8 mg/mm3;弹性模量E=21.0 GPa;屈服应力σs=235 MPa;泊松比μ=0.30.

1.1.2 有限元模型

采用ALE方法和LBE方法分别建立其1/8模型,如图1所示.

如图1(a)所示,炸药与空气网格均为实体并采用共节点的方式,空气网格和炸药采用Solid ALE单点积分单元,非对称面采用无反射边界以模拟无限空气空间,对称面施加法向约束.靶板壳单元网格与空气网格以交叉、重叠的方式实现结构网格与流体网格的耦合[10].空气域长和宽皆为350 mm,空气网格大小为10 mm,空气单元的总数为72 510.靶板尺寸为500 mm×500 mm×2 mm,采用BT壳单元建模,靶板网格大小为5 mm,单元总数为2 500.炸药爆心距靶板的垂直距离为470 mm,装药量为700 g.

如图1(b)所示,利用LBE方法建立的模型,空气域长和宽皆为350 mm,外层域距靶板100 mm,空气网格大小为10 mm,空气单元的总数为24 500,靶板尺寸与ALE方法模型相同.炸药位置仅起到坐标参考的作用,炸药爆心距靶板的垂直距离为470 mm,装药量为700 g.LBE方法整体网格数量仅为ALE方法整体模型网格数量的36%,网格数量规模大大下降.

1.2 仿真结果分析

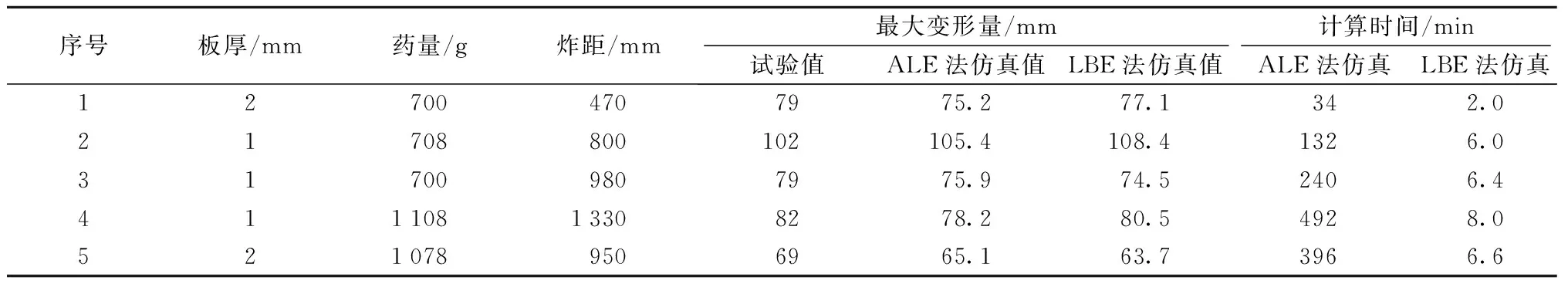

分别用ALE法和LBE法进行了不同炸距、板厚以及药量的仿真研究,结果如表1所示.

表1 不同炸距,板厚以及药量的靶板响应仿真与试验结果对比

由表1可以看出,LBE方法计算结果与试验及ALE方法结果有着良好的一致性,误差在允许范围之内.以序号4中的结果为例,利用ALE方法进行仿真计算时间为492 min,而利用LBE方法计算时间仅为8 min,可以看出,在保证计算精度的前提下,LBE法相比于ALE方法,计算时间大幅减少,计算效率有了极大提高.

2 爆炸冲击载荷作用下驾驶室损伤仿真

2.1 有限元模型

驾驶室主要由板壳件构成,结构比较复杂,故运用LBE方法进行建模,如图2所示.

为了减小模型单元数量,空气网格仅包围所关注的驾驶室底板部分,并在外表面处添加无边界反射条件以模拟无限区域空间.流体(空气)和固体(驾驶室结构)的网格分别单独建立,以交叉、重叠的方式实现流固耦合作用[11-13].TNT当量分别为300,550和1 000 g,不同当量的地雷均放置在距驾驶室底板1.17 m正下方的刚性地面上,有限元整体网格数量为437 703.

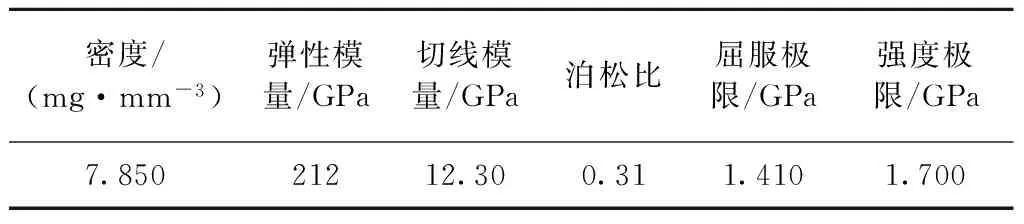

以TNT当量300 g为例,表2为驾驶室底板材料参数,空气材料模型状态方程与式(5)相同.炸药采用LS-DYNA中高速燃烧材料模型和JWL状态方程来描述压力、体积和内能之间的关系[9]为

(5)

式中:P2为压力;V为相对体积;E为初始内能密度;A、B、R1、R2、ω为材料常数.A=3.737 7×105MPa,B=3.73×103MPa,R1=4.15,R2=0.9,ω=0.35.

表2 驾驶室底板材料参数

2.2 仿真结果分析

利用LBE方法进行有限元仿真,得到驾驶室Von Mises应力和节点位移云图如图3所示.

由图3的驾驶室应力云图可知,在300,550和1 000 gTNT当量的地雷爆炸冲击波作用下,驾驶室所有单元中的最大应力达到1 495 MPa,均低于驾驶室钣金件材料的强度极限,未出现失效,且最大应力主要出现在中底板的中部和边缘处.由图3的驾驶室钣金件壳单元的节点位移云图可知驾驶室中底板的变形最大,变形量最大为62 mm.

图4为驾驶室底部正中心超压图,可以看出TNT当量分别为300,550和1 000 g时,驾驶室底部超压是不断增大的,且驾驶室底部压力波形基本符合文献[14]中冲击波超压值变化历程曲线,并在峰值到达之后迅速衰减至负压区.

3 试验验证

3.1 试验设置

本次试验所用设备包括炸药若干(当量分别为300 g,550 g和1 000 g),压力传感器,某多通道高速数据采集仪等.试验场地条件符合GJB349.28—90的要求,地面条件为硬质土壤,试验时风力为微风以下,无雨雪;场地平坦、坚硬,试验温度在10~35 ℃之间.

3.2 试验结果

试验中利用传感器获得地雷爆炸过程中冲击波超压,通过多通道高速数据采集仪监测超压信号,并进行数据处理,图5为处理后试验驾驶室底部正中心超压图.

由图5看出,在TNT当量分别为300,550和1 000 g情况下,驾驶室底部超压峰值随着当量的增加而增加的,且波形与图4驾驶室底部超压仿真结果波形是一致的.

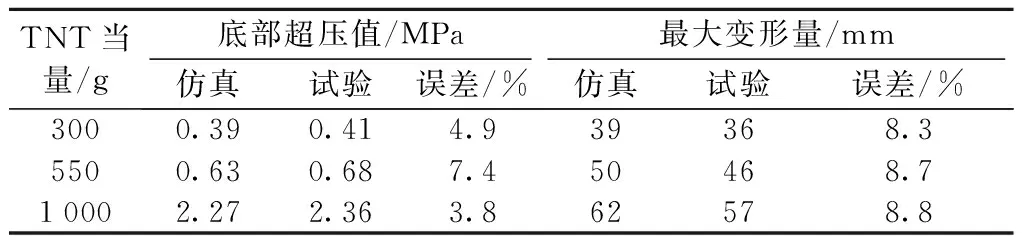

每次试验完成后,对驾驶室结构的破坏形态进行记录,同时对驾驶室结构中的零部件进行尺寸测量,从而可以计算得出最大变形量.对比驾驶室底部超压及最大变形量仿真结果和试验结果,如表3所示.

表3 驾驶室底部超压及最大变形量结果

Tab.3 Overpressure and the maximum deformation results at the bottom of cabin

TNT当量/g底部超压值/MPa最大变形量/mm仿真试验误差/%仿真试验误差/%3000.390.414.939368.35500.630.687.450468.710002.272.363.862578.8

由表3中驾驶室底部超压及最大变形量试验值和仿真值对比可知,底部超压值和最大变形量的仿真计算结果和试验结果误差在允许的范围内.

4 结 论

采用LBE方法建立板壳结构在地雷爆炸环境下的有限元模型,与ALE方法相比较,建模简单,整体模型网格数量较少,大幅减少计算时间,提高效率,计算结果与试验及ALE方法结果有着良好的一致性,准确可靠.

采用LBE方法对地雷爆炸环境下某车辆驾驶室动态响应有限元仿真结果与对应的试验结果进行比较表明,二者有着较好的一致性.因此,LBE方法可用于驾驶室在爆炸冲击波作用下的仿真分析,为车体的结构改进优化提供参考.

[1] 王芳,冯顺山,俞为民.爆炸冲击波作用下靶板的塑形大变形响应研究[J].中国安全科学学报,2003,13(3):58-61.

Wang Fang,Feng Shunshan,Yu Weimin.Study on large plastic deformation response of target plate under explosive blast wave[J].China Safety Science Journal,2003,13(3):58-61.(in Chinese)

[2] 李利莎,谢清粮,郑全平,等.基于Lagrange、ALE和SPH算法的接触爆炸模拟计算[J].爆破,2011,28(1):18-22.

Li Lisha,Xie Qingliang,Zheng Quanping,et al.Numerical simulation of contact explosion based on Lagrange、ALE and SPH[J].Blasting,2011,28(1):18-22.(in Chinese)

[3] 何建,肖玉凤,陈振勇,等.空爆载荷作用下固支矩形钢板的塑性极限变形[J].哈尔滨工业大学学报,2007,39(2):310-313.

He Jian,Xiao Yufeng,Chen Zhenyong,et al.Plastic limited deformation analysis of the clamped rectangular steel plate subjected to air non-contact explosions[J].Journal of Harbin Institute of Technology,2007,39(2):310-313.(in Chinese)

[4] 倪晋峰.单层球面网壳基于COMWEP外爆响应分析及试验设计[D].哈尔滨:哈尔滨工业大学,2012:16-18.

Ni Jinfeng.Response analysis of single-layer reticulated domes subjected to external blast loading using CONWEP and experimental design[D].Harbin: Harbin Institute of Technology,2012:16-18.(in Chinese)

[5] Slavik T.A coupling of empirical explosive blast loads to ALE air domains in LS-DYNA[C]∥Proceedings of the 7th European LS-DYNA Users Conference.Salzburg,Austria: DYNA more GmbH,2009:33-43.

[6] Len Schwer.A brief introduction to coupling load blast enhanced with multi-material ALE: the best of both worlds for air blast simulation[J].German LS-DYNA Forum,2010,2(3):205-211.

[7] Tan Swee Hong,Tay Shih Kwang,Poon Jing Koon.Fluid-structure interaction involving close-in detonation effects on column using LBE MM-ALE Method[C]∥Proceedings of the 9th European LS-DYNA Conference.Ministry of Home Affairs.Singapore: Arup,2013:1-11.

[8] Grujicic M,Arakere G,Nallagatla H,et al.Computational investigation of blast survivability and off-road performance of an up-armoured high-mobility multi-purpose wheeled vehicle[J].Proceedings of the Institution of Mechanical Engineers,Part D: Journal of Automobile Engineering,2009,223(3):301-325.

[9] Randers G,Bannister K.Air blast loading model for DYNA2D and DYNA3D,ADA322344[R].Maryland: US Army Research Laboratory,1997.

[10] Barnat W.Experimental and numerical study of influence of incidence angle of shock wave created by explosive charge on the steel plate[J].Bulletin of the Polish Academy of Sciences Technical Sciences, 2014,62(1):23-33.

[11] Grujicic M,Pandurangan B,Haque I,et al.Computational analysis of mine blast on a commercial vehicle structure[J].Multidiscipline Modeling Material Structures,2007,3(3):431-460.

[12] Nastasescu V,Barsam G H.Comparative numerical analysis of an armor plate under explosion[C]∥Proceedings of 5th International Conference on Computational Mechanics and Virtual Engineering.Brasov,Romania: [s.n.], 2013:318-323.

[13] Tai C H,Teng J T,Lo S W,et al.A numerical study in the interaction of blast wave with a wheeled armored vehicle[J].International Journal of Vehicle Design,2007,45(1-2):242-265.

[14] Wu Chengqing,Hao Hong.Modeling of simultaneous ground shock and air blast pressure on nearby structures from surface explosions[J].International Journal of Impact Engineering,2005,31(6):699-710.

(责任编辑:孙竹凤)

Simulation of Vehicle Cabin Protection Based on Load Blast Enhanced Method

ZHOU Yun-bo,GUO Qi-tao,SHE Lei,WANG Xian-hui,WEI Ran

(School of Mechanical Engineering,Nanjing University of Science and Technology,Nanjing,Jiangsu 210094,China)

The dynamic response of the vehicle cabin subjected to mine blast was studied.A LS-DYNA software was used to simulate the response of four sides constrained target under five different TNT mass with ALE method and LBE method.Comparing the simulation results with experiment results, the correctness and superiority of the simulation method were verified.Meanwhile,the dynamic response was simulated based on the LBE method for vehicle cabin under three different TNT mass to get the results of stress and displacement.Compared with the experiment results, it is showed that the simulation results by LBE method are in good agreement with the experimental results,this method can be applied to simulation analyses for the blast damage to the vehicle cabin.

mine blast; vehicle cabin; load blast enhanced (LBE) method; simulation; experiment

2014-06-18

国家自然科学基金资助项目(51405232)

周云波(1980—),男,博士,副教授,E-mail:yunbo31983@163.com.

郭启涛(1991—),男,硕士生,E-mail:guoqitao1991@163.com.

TJ 810.2

A

1001-0645(2016)03-0237-05

10.15918/j.tbit1001-0645.2016.03.004