60Si2MnA弹簧钢线材拉拔断裂原因分析

佟程志,张彦章,孙伟

(天津钢铁集团有限公司炼轧厂,天津300301)

60Si2MnA弹簧钢线材拉拔断裂原因分析

佟程志,张彦章,孙伟

(天津钢铁集团有限公司炼轧厂,天津300301)

针对60Si2MnA弹簧钢线材拉拔断裂问题,采用金相检验和断口分析的方法,分析出试样表面裂纹、脱碳和硬相组织等缺陷在拉拔过程中引起的应力集中是产生断裂的原因,可通过提高尺寸精度和表面质量、降低内应力、优化拉拔工艺等方法减少拉拔断裂的发生。

弹簧钢;断裂;拉拔;表面质量

1 引言

60Si2MnA为Si-Mn系合金弹簧钢,是我国用量较大、用途较为广泛的弹簧钢钢种,主要用于制造铁道车辆、汽车、拖拉机工业上承受较大负荷的扁形弹簧或直径≤25 mm的螺旋弹簧,要求其具有良好的综合力学性能[1-2]。60Si2MnA弹簧钢卷簧工艺分热成型和冷成型两类,目前随着盘条质量提高以及生产成本的要求,一般采用冷拔钢丝冷卷成形。常见的盘条卷制工艺为:盘条(酸洗)→拉拔→卷制→去应力退火→两端面磨削→(抛丸)、(校整)、(去应力退火)→立定或强压处理→检验→表面防腐处理[3]。某线材厂家生产的60Si2MnA弹簧钢盘条在拉拔的过程中出现异常断裂,为了弄清盘条异常断裂的原因,本文通过宏观观察、扫描电镜、光学显微镜等方法进行了深入分析。

2 断裂试样检测结果与分析

2.1 断口宏观观察

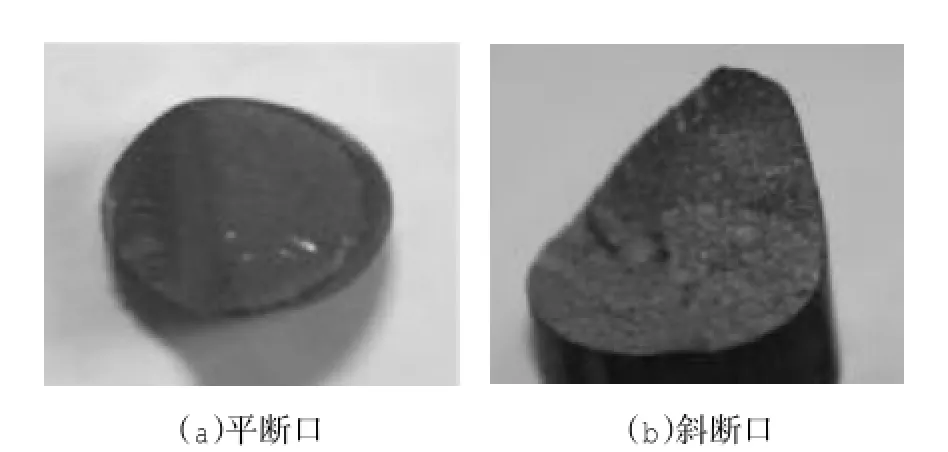

为了更好地解决断裂问题,进行现场跟踪,对发生断裂的试样断口形貌进行观察,发现断口主要呈现两种形貌:平断和斜断,均为脆性断裂,典型断口形貌如图1所示。大量研究表明,弹簧钢的拉拔断裂主要取决于盘条的强度、表面和内部质量。因此采用光镜和扫描电镜分别对断裂试样表面、断口形貌及组织进行分析。

图1 断裂试样断口形貌

2.2 表面观测

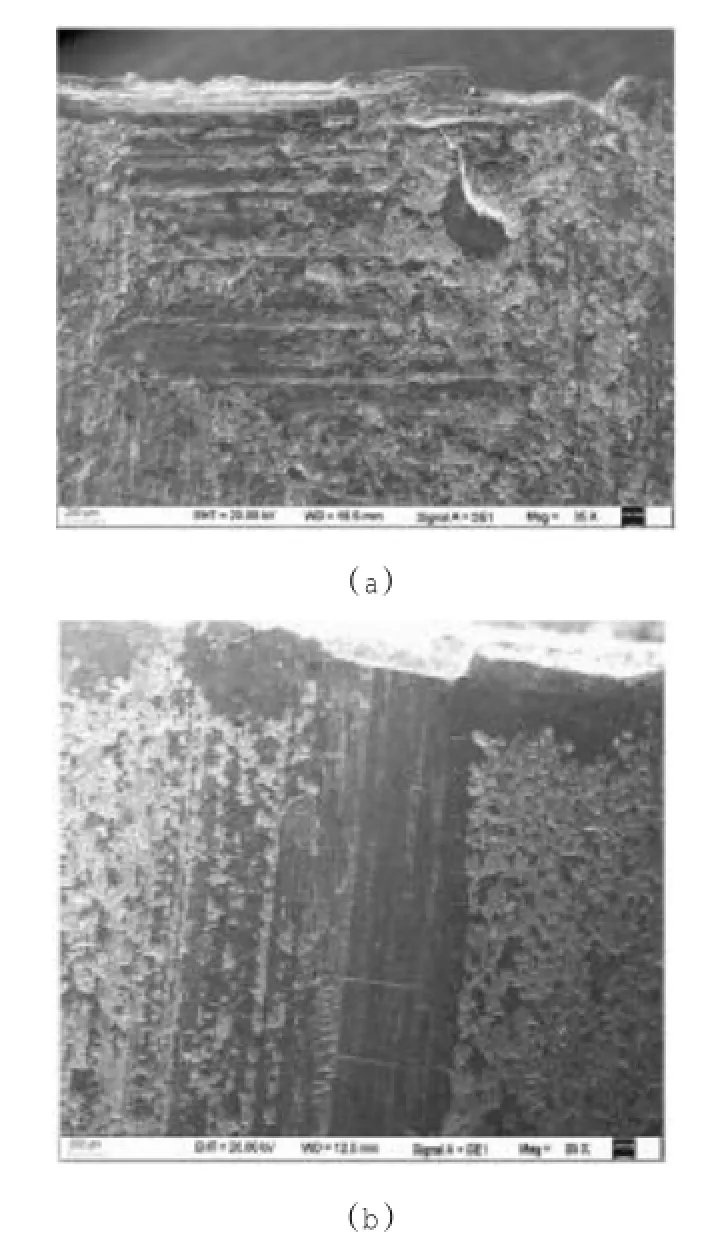

对所有断裂试样表面进行宏观观察发现,大多数试样表面均有一道或多道严重的表面拉拔痕迹个别部位有明显的裂纹。选取典型划伤形貌进行切割取样,试样经酒精和超声波清理后,放入扫描电镜对试样表面进行观察。

观测结果如图2所示。

图2 断口毗邻表面放大形貌

由图2可以看出,拉拔断裂试样表面局部存在明显的裂纹,裂纹垂直于盘条轴向,具有明显的挤压变形痕迹。对其对应的横断面进行观测发现,试样表面均有少量细微裂纹,如图2(b)中所示,从裂纹及周边形貌可以断定:细微裂纹是在拉拔过程中产生,缺陷部位有明显挤压和不均匀变形迹象,这一缺陷与试样表面的平行裂纹相对应。可以断定,裂纹产生于冷拉拔过程中,表观形貌表征与冷拉拔过程有关。为了进一步研究裂纹产生原因,对断裂试样断口及横断面的金相组织和进行观察。

2.3 金相组织

在断口紧邻部位取横向金相试样进行观察,显微组织如图3所示。金相组织结果表明,断口试样1/4处组织由铁素体和珠光体组成,铁素体弥散分布,心部组织偏析不明显,总的来说,试样组织均匀细小,未发现有明显缺陷。经过表面金相检测发现,断裂试样表面均有不同程度的表面脱碳,同时表面局部发现有如图3中所示的擦伤缺陷,缺陷部位有明显挤压变形痕迹,这一缺陷与图2中试样表面的裂纹相对应。为了进一步研究断裂的原因,对断口表面微观形貌进行了观察。

2.4 断口微观形貌分析

图3 断裂试样不同部位组织

(1)断口观察

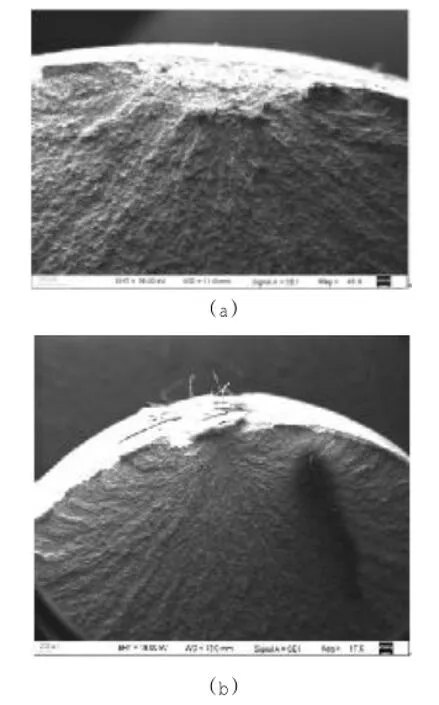

将断裂试样用切割机将断口部位进行分离,同样采用酒精和超声波清理,然后用扫描电镜对其断口宏观形貌进行观察,如图4所示。

图4为弹簧断裂试样断口的宏观形貌。结果表明,断口上布满放射状条纹,说明弹簧在拉拔过程中一次加载断裂,根据断口表面放射状条纹指向可以判断裂纹源位置在表面缺陷部位,与宏观缺陷和金相一一对应。断面几乎与拉拔方向垂直,断面较为平齐,无明显塑性变形。裂纹源区位于盘条表面,裂纹从表面向心部方向扩展,裂纹扩展方向垂直于盘条拉拔方向,具有典型的脆性断裂特征[4]。由于冷加工过程温度较低,断口纤维区较小,放射区占的比例较大。

(2)微观检测

图4 断口宏观形貌

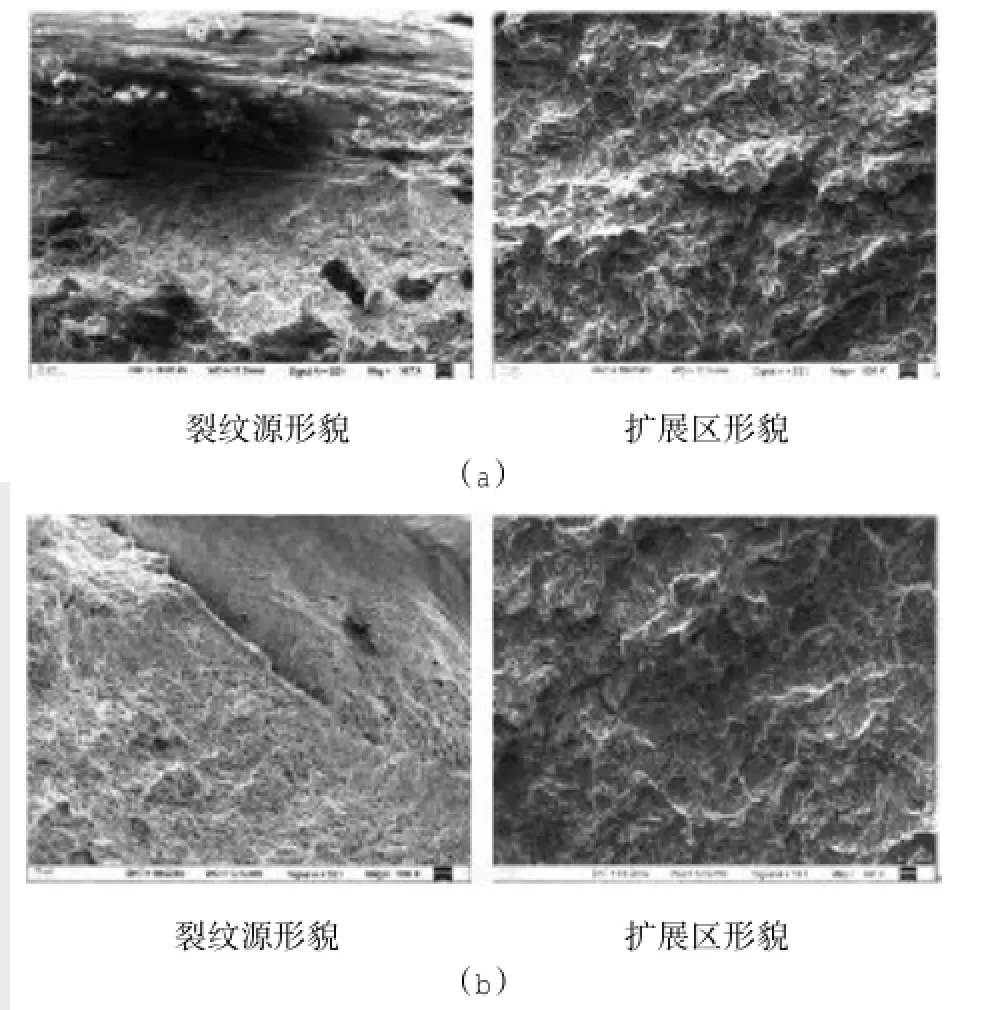

为了研究断裂起因,在断口宏观分析的基础上,继续采用扫描电镜对典型断口局部区域的微观形貌进行分析。其中图5中试样分别对应于图4(a)和(b)试样。

图5 断裂试样起始部位断口及毗邻表面微观形貌

从图5微观观察结果表明,在断裂源区表面看到与断口边缘平行或是成一定角度的条纹,附近并未有明显的塑性变形,但有被挤压的痕迹。因此裂纹产生主要是由于冷拉拔过程中盘条在模具中发生不均匀变形,局部受到严重挤压引起应力集中所致,在后续拉拔受力过程中产生裂纹并扩展。扩展区解理和准解理断裂特征进一步证明了这一点。

3 讨论

3.1 弹簧拉拔过程中断裂性质

根据上述断裂试样的综合分析,特别是断口分析所揭示的形态特征:断口平齐,断裂表面与盘条拉拔方向垂直;附近金属未发生明显塑性变形断口表面可以看到细微裂纹。考虑到盘条在拉拔过程中的受力状态,可以认为,60Si2MnA弹簧钢在拉拔过程中断裂是因局部变形不均引起的拉拔断裂[4]。

3.2 拉拔断裂原因分析

断裂试样附近横截面金相检验结果表明,金相组织正常,但在表面检查时发现有不同程度的脱碳和裂纹,且有比较严重的擦伤。断口分析结果表明根据断口表面放射状条纹的走向,断裂弹簧的裂纹均起源于表面缺陷。在拉拔过程中盘条除要承受模具周向的挤压力以外,还要叠加一个盘条在轧制和冷却过程中留在盘条中的残余应力。正常条件下盘条表面就是应力集中部位,因盘条变形不均而在某一部位使应力集中进一步加剧,进而产生硬相组织,在后续拉拔过程中产生裂纹并迅速扩展,最终导致断裂[5-7]。

因此从预防断裂的角度应当做好以下方面工作

(1)弹簧钢表面脱碳严重影响弹簧的疲劳性能特别当弹簧钢表面出现铁素体的全脱碳时,必须通过加热温度和时间优化减小脱碳层厚度,从而减小脱碳的不利影响。

(2)最大应力大多发生在弹簧材料的表层。需要进一步提高盘条表面质量,杜绝表面裂纹及划伤等轧制缺陷产生,同时做好盘条运输和倒运过程中防护。

(3)通过对成品孔型和入口导卫优化以及红坯尺寸监测,保证弹簧钢C级尺寸精度严格要求,尤其是椭圆度控制,避免在后续拉拔过程中局部点和线接触变形,产生异常组织。

(4)轧制过程采用无张力轧制,通过优化控制轧制和冷却工艺以及时效处理等方式,减少盘条残余应力产生,减少断裂发生的可能。

(5)做好冷拉拔准备工作,根据盘条来料情况及时调整拉拔工艺,及时检查拉拔模具是否损坏,做好拉拔过程中润滑。

4 结论

拉拔断裂试样断口分析结果表明,拉拔断裂试样表面局部存在明显的裂纹,细微裂纹是在拉拔过程中产生,缺陷部位有明显挤压变形,裂纹源位置在表面缺陷部位,断面较为平齐,裂纹从表面向心部方向扩展,裂纹扩展方向垂直于盘条拉拔方向,无明显塑性变形,具有典型的脆性断裂特征。

断裂试样1/4处组织由铁素体和珠光体组成,铁素体弥散分布,心部组织偏析不明显,组织均匀细小,未发现有明显缺陷。

弹簧拉拔断裂由于局部变形不均引起的断裂,表面变形不均引起应力集中是导致裂纹扩展断裂的原因。

[1]徐德祥,尹钟大.高强度弹簧钢的发展现状和趋势[J].钢铁2004,39(1):67-70.

[2]潘辉.高强度优质弹簧钢60Si2MnA性能控制实验研究[D].北京:北京科技大学,2007.

[3]干勇,田志凌,董瀚,等.中国材料工程大典第3卷钢铁材料工程(下)[M].北京:化学工业出版社,2006.

[4]张栋,钟培道,陶春虎.失效分析[M].北京:国防工业出版社2004.

[5]李文成.机械装备失效分析[M].北京:冶金工业出版社,2008.

[6]张力,王金星,梁红,等.齿轮轴失效分析[J].材料导报,2007,2(5A):490-491.

[7]费劲,陈秀敏,钟创奎,等.输送提升机传动轴断裂分析[J].材料导报,2004,18(8A):327-328.

Causes Analysis on Draw ing Fracture of 60Si2MnA Spring Steel W ire Rod

TONG Cheng-zhi,ZHANG Yan-zhang and SUN Wei

(Steel-making and Rolling Plant,Tianjin Iron&Steel Co.,Ltd.,Tianjin 300301,China)

In order to solve the problem of drawing fracture of 60Si2MnA spring steel wire rod,methods of metallographic inspection and fracture analysis were adopted and the cause of fracture was found to be stress concentration during drawing induced by defects of surface crack,decarburization and hard phase structure. The drawing fracture could be eliminated by improving dimension precision and surface quality,reducing inner stress and optimizing drawing process.

spring steel;fracture;drawing;surface quality

10.3969/j.issn.1006-110X.2016.05.006

2016-05-16

2016-06-06

佟程志(1981—),男,工程师,主要从事中厚板所有品种生产组织、工艺控制和产品质量改进等工作。