活炉底复吹转炉炉衬及炉底砌筑工艺开发

吕永贵

(天津天铁冶金集团有限公司炼钢厂,河北涉县056404)

活炉底复吹转炉炉衬及炉底砌筑工艺开发

吕永贵

(天津天铁冶金集团有限公司炼钢厂,河北涉县056404)

天铁集团炼钢厂将45 t顶吹转炉改造为活炉底复吹转炉,通过对锅底形活炉底用砖型进行创新设计,在炉底砖中部砌筑采用加高保护接缝新工艺,提高了活炉底顶底复吹转炉操作的安全性;通过科学的烘炉、开炉、溅渣护炉操作,使炉衬完好,底吹透气良好,保证了转炉的稳定运行。

复吹;锅底;活炉底;砌筑

1 引言

天铁集团炼钢厂将45 t顶吹转炉改造为活炉底复吹转炉,复吹工艺强化了熔池搅拌,显著降低了钢水和熔渣中过剩氧含量,提高吹炼终点钢水余锰含量,减少铁合金消耗,提高脱硫、脱磷效率;吹炼平稳,减少了喷溅,可提高供氧强度,更适宜吹炼低碳钢种。利用原顶吹转炉用砌炉车、炉底车,还采取原下修式砌炉法,节约了改造成本及砌炉时间,整体式顶底复吹转炉采用上修式砌炉法,延长了砌炉时间。

2 砌炉砖理化指标

砌炉砖理化指标见表1。

3 炉底砖加高设计、预砌及砌筑施工

3.1 炉底砖中部加高新工艺的设计

炉底工作层镁碳砖生产厂家按炼钢厂活炉底尺寸进行了活炉底砖型设计,锅底形活炉底要求用下大上小长楔形砖砌筑,热态膨胀状态下易胀紧不会抽砖。活炉底设计为锅底活炉底,砌筑方式为炉底中心放置中心陀,炉底楔形砖紧靠中心陀环砌。中心陀与前8环楔形砖高度相同,中心陀上表面最低,环砌每环高度相同,依炉底弧面形成炉底镁碳砖弧形面,吹炼中熔池下底弧形锅底面有利于钢水充分搅拌,炉底加高保护接缝新工艺中部砖环炉底砖高度一样,最外环砖高度降低,使合炉底后炉底砖中部高台与炉身第一环砖之间产生圆环形190 mm深槽(见图1),在开炉后通过溅渣护炉操作圆环形深槽被炉渣护满护严,可保护炉底接缝不被侵蚀。同时可防止合炉底时炉底砖与炉身砖发生挤压碰撞损坏情况。

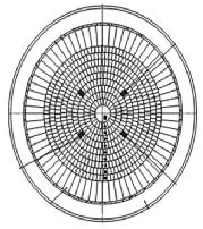

炉底砖与底吹砖布置图见图2。

3.2 炉底砖预砌

中心陀为下粗上细的圆台形,定于炉底中心下大上小长楔形砖紧贴中心陀相互靠紧(长竖缝≤1 mm)后环砌(环缝≤2 mm),第一环砌筑完,外部砖面打磨圆(以尽量减小环缝)后砌筑第二环砖,依此类推。因新砖型第一次砌筑,须对新砖型进行预砌预加工,按活炉底相同尺寸用水泥制作锅底形预砌台,模拟砌筑活炉底整个过程。中心陀中心定于预砌台锅底中心,每一环砖确定一种砖型,以尽量减小环缝为原则,对合口砖进行切砖打磨加工,对外部砖面打磨圆定型后对每环砖按顺序编号,现场砌筑时严格按编号进行。

表1 镁碳砖及镁砖检验理化指标

图1 合炉底后中部高台与炉身间圆环槽型式图

图2 炉底砖与底吹砖布置图

3.3 炉底砖砌筑施工

3.3.1 炉底永久层及底吹下护砖的砌筑

以4个炉底底吹枪开孔校准炉底中心点,确定中心点后,安放4块底吹下护砖,以炉底中心点为中心十字交叉先平砌一层65 mm厚镁砖,再侧砌一层115 mm厚镁砖,永久层与底吹下护砖之间必须留有50mm空隙以备调整护砖,底吹上下护砖中心孔与4个炉底开孔对中砌筑后把假枪插到底,下护砖与镁砖间缝隙用捣打料捣实。

3.3.2 第1~9环炉底砖及底吹上护砖的砌筑

中心陀中心必须与炉底中心点对正砌筑。中心陀及1~8环炉底砖高度为750 mm,紧靠中心陀按预砌编号顺序砌筑第1、2环炉底砖。

底吹枪上下护砖用假枪找正位置后(插到底出炉壳),开始按预砌编号顺序砌筑第3环;底吹枪上护砖所在第4环(见图2)严格按上护砖定位进行砌筑,砌筑过程中要保证假枪在上下护砖中心孔内抽插自如。第4环砖砌筑完对包括上护砖(高度为820 mm)后部砖面打磨圆,两砖结合竖缝处打磨量较大,全部用抛光机人工打磨,第9环高度56 mm,比前8环炉底砖降低190 mm,砌完第9环砖用0~1 mm镁砂粉灌满各环间环缝。

3.3.3 返平砖的砌筑

用捣打料打平永久层,保证打平面距炉底法兰上表面430 mm。返平砖斜面应靠紧第9环炉底砖层层找平砌筑,返平砖第1、2、3、4层的长度分别为450、500、550、425 mm,每一层砌筑完用0~1 mm镁砂粉灌满与第9环炉底砖间斜缝,同时将返平砖与炉壳间缝隙用捣打料填平、捣实后,再砌下一层。第4层返平砖上表面高于炉底法兰面20~30 mm。砌筑完成,清扫炉底法兰面,并点焊两环8#铁丝。

3.3.4 底吹枪的安装

先把炉底放在中包抹包台上架起,拔掉假枪彻底清扫上护砖上部灰尘和杂物,从炉壳下开孔处把底吹枪插到底后,再拔出50 mm,在底吹枪法兰上打满薄层钢玉泥,再插到底,把底吹枪法兰与炉底满焊(焊前确认底吹枪下部拐把对正底吹进气口方向),从上护砖上口与底吹枪之间缝隙内灌满粒度为0~1 mm的细镁砂,灌满后缝隙上口用钢玉泥封堵。要求底吹枪头高出上护砖上表面20 mm,多余部分用无齿锯锯掉(锯到接近中心孔处,要停下来锯下一支枪,晾凉后再在原锯口继续锯,防止太热时来回锯使底吹枪头变形或产生碎屑堵住枪孔),最后用胶塞盖严底吹枪头。

4 炉身砖的砌筑及合炉底

炉身基本全部干砌(见图1),并错缝砌筑,横立缝不大于2 mm。只在出钢口和炉帽与水冷炉口结合处封炉口部位有少量湿砌。

4.1 炉身下部熔池的砌筑

用炉底车上好托砖板,对称打满6个销板,开出炉底车,开进修炉车,定位牢固。倒圆台体形熔池第一层用刀把砖砌筑,大头缺口处砌筑在下部圆口法兰盘上,缺口处要对齐,砖体小头方向放在托砖板上,刀把砖上表面必须块块找平,使圆环面保持在同一水平面,以利于上部砖环的砌平。用撬棍撬严、卡紧,靠炉壳背缝要小,并用卤水镁砂料填实,合口用切砖合严密。熔池部分采用600 mm长镁碳砖砌筑共11层。

4.2 炉身中部圆筒的砌筑

中部圆筒采用550 mm长镁碳砖砌筑共30层。第36层炉身砖砌筑完成上出钢口砖,先从炉内安装出钢口砖,确定好角度,中心要对正,出钢口砖外半部分同炉壳出钢口的间隙用卤水镁砂料灌满捣实,上表面用卤水镁砂泥封严,最后安装出钢口盖,焊接严实。每层砖的合口要合在大面处(出钢口相对位置)。

4.3 炉身上部炉帽的砌筑

炉帽共砌16层,开始5层采用550 mm长镁碳砖砌筑,中间5层采用500 mm长镁碳砖砌筑,最后6层采用450 mm长镁碳砖筑。封炉口砖要湿砌,与水冷炉口结合处,要用镁砂泥料封严。

4.4 合炉底

卸掉托砖板,挂吊链,将炉身与炉底对正。在炉底法兰上,围二圈Φ30 mm的石棉编绳,并用细铁丝固定在8#铁丝上。炉底与炉身接口处,铺满卤水镁砂泥,高度稍高于石棉编绳厚度,泥浆要饱满。用炉底车顶升炉底,顶升压力≥11 MPa,顶升时间≥30 min。以炉底与炉身接缝处挤出少量卤水镁砂泥为合好炉底标志。连接炉底、炉身的销钉按正方向挂好,销板要齐全,并用大锤背紧,开炉前要再检查一遍。新炉衬炉口不得朝下,炉底装好后,泥料自然干燥不少于4 h。以上措施都是为保护炉底与炉身接缝处卤水镁砂泥不错动,保持合炉底效果。

5 烘炉

5.1 烘炉操作目的

烘炉的目的是常温状态的炉衬砖通过加热烘烤,使其表面具有一定厚度的高温层,炉衬砖高温胀紧后,炼钢动炉时不易抽砖掉砖,同时减弱兑铁开炉时高温铁水对炉衬砖的强烈热震损伤。

5.2 烘炉操作准备

准备烘炉前,必须预先开通底吹气,选择烘炉模式,供气总流量为120 Nm3/h(每支枪30 Nm3/h)全程流量恒定保持不变。解除氧枪压力下限联锁确保供氧压力能在0.05~0.50 MPa、流量在1 000 5 000 N m3/h之间调节。一次除尘风机在低速运转。

高位料仓上焦炭(4±0.5)t备用。烘炉用热电偶测温装置安装完毕,要求偶头从炉外伸进出钢口内200~250 mm并固定结实,避免松动掉入炉内。提前2 h对废钢斗内焦炭(约1.5 t)进行底部煤气烘烤加入转炉前用淋柴油的木柴将废钢斗内焦炭引燃后用氧气进行助燃。

5.3 烘炉操作

摇炉工在得到烘炉开始命令后,调出烘炉画面,缓慢摇炉至合适角度,将废钢斗内燃烧的焦炭加入炉内,±30°缓慢摇炉一次使焦炭铺平。降氧枪至烘炉枪位(3~4 m)手动开氧助燃,供氧压力为0.05~0.30 MPa,氧流量1 000~3 500 Nm3/h(可调)。开氧10 min后,根据炉内火焰变化情况,实时调整氧枪高度和供氧压力及流量,从高位料仓向炉内补加焦炭操作,每批焦炭加入量(200±20)kg使焦炭达到最好燃烧效果,控制炉内温度按预定烘炉曲线上升。升温过快,则适当提高枪位,降低氧气流量;升温过慢,则适当降低枪位,增大氧气流量。根据焦炭燃烧情况和温度变化,适时停供氧以促进炉内废气外排。

烘炉期间观察底吹供气组件压力P与流量的P-Q关系与冷态有无差异,若有明显异常及时处理;确认底吹流量和压力在预定范围内,无堵塞现象。安排专人记录烘炉时间-温度曲线,要求1 min进行一次记录。控制烘炉曲线见图3。

烘炉过程中,监视转炉底吹供气系统,同时注意观察炉口火焰和热电偶温度变化情况,出现异常情况,立即通知有关人员处理。烘炉时间>3.5 h且炉内温度≥1 200℃,保温时间>20 min后,开大氧气流量吹10 min左右,拆掉出钢口处测温装置,准备兑铁炼钢。

图3 复吹转炉烘炉温度控制曲线

6 开新炉

6.1 开新炉操作原则及准备

开新炉原则:烧结炉衬、避免后吹,严防塌砖炼出合格钢水。炉衬砖虽经过烘烤,炉衬上部有了一定热量,但炉衬整体温度较低,故开新炉不允许加废钢,不允许使用回炉钢水和放置较长时间的铁水。兑铁前,缓慢摇炉至+90°检查炉衬和焦炭残存情况,决定是否配加硅铁,以补充铁水热量。一次除尘风机起高速运转,恢复氧枪下限压力联锁。

先选择底吹模式为开炉模式,确认底吹元件工作压力≥0.30 MPa、底吹流量达到要求后才能兑铁,以保证底吹元件不灌铁。开炉底吹参数见表2

表2 开新炉底吹各阶段流量及气源种类/Nm3·h-1

其中,N2压力<0.8 MPa,自动切换为Ar;Ar气压力<0.8 MPa,自动切换为N2;如两种气源压力均低,则自动选择压力高的气源种类。

6.2 开新炉操作

开氧同时加入第一批渣料,石灰按炉渣碱度3.0~3.5配加,适量配加白云石。控制氧流量7 500~ 8 500 Nm3/h,供氧时间不小于20 min。由于底吹影响,顶枪枪位应根据吹炼情况提高50~100 mm,防止炉渣返干。

因炉衬温度低,且出钢口小,出钢时间较长,开新炉终点温度比正常吹炼温度高,控制在1 700~ 1 750℃,尽量缩短等待时间,防止回磷,减轻炉衬侵蚀。开新炉前10炉必须保证连续吹炼,中途严禁停吹,炉与炉间隔不得超过5 min。开新炉必须有专人现场观察炉况,尤其在冶炼后期,应密切注意窜漏炉事故,炉长必须做好钢水脱氧工作,防止生产设备事故发生。

转炉必须炉炉出净钢水。新炉第1炉开始进行溅渣护炉操作,必要时可加生白云石进行调渣,利用溅渣护炉尽快把炉底砖中部高台与炉身第一环砖之间产生的圆环槽(见图1)填满堆起,使炉底处尽快形成锅底形状,用来保护炉底接缝。

7 结束语

天铁集团炼钢厂45 t顶吹转炉改造为活炉底顶底复吹转炉后,对锅底形活炉底用砖型进行了创新设计,提高了活炉底顶底复吹转炉操作安全性通过科学的烘炉、开炉操作,维护了炉衬的完好使用,现炉龄达到1 970炉,炉况良好,底吹透气良好,复吹工艺正常。

Development of M asonry Process for Lining and Bottom of Combined Blow ing Converter w ith Moveable Bottom

LV Yong-gui

(Steel-making Plant,Tianjin Tiantie Metallurgy Group Co.,Ltd.,She Country,Hebei Province 056404,China)

Tiantie Group Steel-making Plant modified its 45 t top blowing converter into combined blowing converter with movable bottom.Innovative design was executed for brick style for pot shaped movable bottom and the new process of heightened protection joint adopted in masonry in the middle of bottom brick to improve the operation safety of top and bottom combined blowing converter with moveable bottom.Through scientific furnace drying,blowing-in and slag splashing operation,the furnace lining was sound and good permeability kept at bottom blowing.The stable running of the converter was ensured.

combined blowing;pot bottom;movable bottom;masonry

10.3969/j.issn.1006-110X.2016.05.002

2016-05-20

2016-06-15

吕永贵(1972—),男,工程师,主要从事耐火材料技术管理工作。