轴承连接件电镀镉工艺改进

周杨,郭囡囡

轴承连接件电镀镉工艺改进

周杨,郭囡囡

(中航飞机西安飞机分公司,陕西西安,710089)

在某型机轴承连接件中,与轴承配合的φ48 mm孔通常需进行氰化镀镉表面防护。生产中,该零件配合孔在镀镉后经常出现镀层厚度不均匀的现象;在后续装配过程中,由于尺寸配合问题引起镀层损伤,导致零件不合格返修。通过深入分析该零件的电镀镉过程,探索出引起镀层厚度不合格的关键因素为装挂方式、电流密度控制与电镀时间控制。通过电镀时装挂φ10 mm×50 mm的辅助阳极,控制电流密度在2 A/dm2左右、电镀时间在15~17分钟左右,以及电镀过程配合孔尺寸的控制,实现零件镀镉工艺的优化。优化后,该零件孔内的镀镉层厚度分布在8 μm~10 μm,电镀镉合格率提高至98%以上,效果显著。

氰化镀镉;电流密度;孔径尺寸

引言

电镀工艺是一种表面工程技术,其原理是当零件作为阴极时,电解质中的金属离子电沉积到零件表面,形成一层均匀、致密的金属薄层。该工艺设备简单、操作条件容易控制。同时,又可通过调整溶液及工艺参数实现镀层的多种性能,例如防护性、装饰性、电性能、磁性能和光学性能等特殊功能,以广泛应用于航空构件表面防护。

我厂承担某型机轴承连接件(材料为15-5PH不锈钢)镀镉工艺,要求对φ48 mm轴承配合孔(孔深35 mm)进行光亮镀镉。镀层厚度要求8 μm~15 μm,镀镉后进行铬酸盐处理。该零件在前期生产中,采用传统简单铜丝装挂,电流密度为1.5 A/dm2~5.5 A/dm2,电镀时间推荐10~15分钟,但经常出现孔心部镀层厚度不合格及镀层不均匀问题,且在后续与轴承装配的过程中,经常由于尺寸问题导致镀层发生损伤,导致返修。本文对该零件镀镉过程进行分析,探索导致镀层厚度不合格的关键因素,并进行工艺改进。

1 电镀隔过程分析

我厂使用的氰化物镀镉溶液,其主要成分为氧化镉、氰化钠、氢氧化钠和光亮剂。氧化镉的主要作用是提供镉离子。当镉离子浓度太低时,大量析氢,阴极电流效率会降低;而浓度过高时,虽会提高电流效率,但也会使镀层粗糙并降低镀液分散能力。氰化钠是镉离子的络合剂,可以生成镉氰络离子。生产时,溶液中需要保持一定量的游离氰化物以提高阴极极化,改善镀液的分散能力,从而获得结晶细致、均匀的镉镀层。氢氧化钠主要起导电作用,同时防止氰化钠水解。为提高镀层的光亮度,主要采用无机或有机添加剂作为光亮剂[1,2]。

表1 轴承连接件电镀镉工艺参数

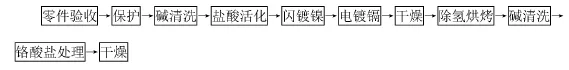

1.1电镀镉工艺流程

电镀镉工艺流程如图1所示。

1.2电镀镉溶液工艺参数

针对轴承连接件特殊要求,电镀镉溶液工艺参数如表1所示。

图1 电镀镉工艺流程

1.3关键影响因素

在镀镉工艺流程中,碱清洗主要是为了清除零件表面油脂,获得水膜连续表面以保证零件镀镉后的结合力;盐酸活化主要是为了去除零件表面的氧化膜,以露出干净的金属表面。碱清洗和盐酸活化都不会对零件的镀镉层厚度产生影响。

铬酸盐处理在电镀后进行,仅对零件最终的外观效果产生影响。保护零件对电镀镉的部位不作要求,对零件最终镀镉状态亦不会产生影响。排除以上因素后,会对零件最终镀层厚度产生影响的是闪镀镍和镀镉步骤。

1.3.1闪镀镍

该零件材料为15-5PH不锈钢,在电镀镉之前需进行闪镀镍处理,以保证镀层结合力[3,4]。通过投递15-5PH试片(50 mm×150 mm×1 mm),按照正常的镀镉流程及参数进行闪镀镍工艺,采用测厚仪对试片进行镀镍前后尺寸测量,以分析闪镀镍层厚度对零件最终镀层厚度的影响。闪镀镍参数为:阳极反拔3~3.5分钟,阴极电镀4~5分钟,电流密度为2.15 A/dm2~2.7 A/dm2。其中电流密度、阳极反拔时间和阴极电镀时间分别取上下限进行组合,共8种情况。图1所示为8组试片闪镀镍前后尺寸变化。

图2 闪镀镍层厚度变化趋势

从图2可以看出,在满足镀镍参数的情况下,8组试片闪镀镍前后尺寸变化不大,即镀镍层厚度随着阳极反拔时间和阴极电镀时间的增长,并无明显的变化趋势。当阳极反拔时间和阴极电镀同为最长时间时,采用2.7 A/dm2的电流密度进行闪镀镍操作(试片编号5),其镀镍层厚度约为0.5 μm~1 μm。通过以上数据可以判断出:闪镀镍工序在整个零件镀镉过程中对最终镀层厚度的影响很小。

1.3.2镀镉

镀镉步骤对镀镉层厚度的影响主要表现为装挂方式和电流密度。通孔零件电镀时,电场本身的边缘及尖端效应使得孔口处电力线密集,镀层厚度偏大;随着孔深增加,电流密度越来越小,再加上溶液离子补充不及时等因素的影响,使得孔类零件的镀层厚度分布呈现类似漏斗形而非圆柱形结构[5,6],导致镀层厚度的不均匀性增大。通过测量孔内零件电镀镉后的边缘和心部镀层厚度,证实采用简单铜丝装挂方式后,为了保证零件孔心部的镀层完整,通常需采用较大的电流密度(3 A/dm2~4 A/dm2)。随着电流密度的增大,镉层沉积速度增大,而心部电力线稀疏,导致孔内从边缘到心部的镀层厚度逐渐减小。电镀结束后,孔内镀层厚度分布不均匀度较大,同时孔的心部位置镀层厚度不合格概率增大,从而使得该零件在生产中出现镀层厚度不合格及尺寸较差的现象,导致返修。因此,导致该轴承连接件φ48 mm的孔内镀镉的厚度不合格的关键因素也正是镀镉过程的电流密度和装挂方式控制。

另外,该零件在验收时主要对其外观进行检查,而在其镀镉后与轴承装配在一起的过程中,由于局部尺寸不合适,会引起镀层损伤,从而导致零件返修。这主要是由于图纸中仅要求控制镀镉层厚度,而未对零件孔的尺寸进行控制。

2 工艺优化

为了解决问题将从装挂方式、电流密度和尺寸协调控制三方面对该轴承连接件镀镉工艺进行改进。

2.1镀镉装挂方式

将装挂方式进行改进,即要求在电镀过程中,于φ48 mm的孔处增加φ10 mm×50 mm的镉阳极棒。该辅助阳极棒在电镀过程中可以很好地改善电流密度的分布,使φ48 mm的孔内电力线分布均匀,继而改善镀镉层厚度的均匀性。

2.2镀镉电流密度

由于增加了辅助阳极后,孔内的电流密度分布大有改善,再加上随着电流密度的增大,沉积速度会显著增加,同时镀层会变粗糙,因此,建议将电流密度控制在2 A/dm2左右,时间控制在15~17分钟,保证最小镀层厚度为8 μm即可。

2.3零件尺寸协调

由于轴承连接件图纸仅给出φ48 mm孔的镀镉前尺寸,因此要求孔内镀层厚度为8 μm~15 μm即可。在零件生产过程中,镀镉前孔径尺寸不均匀,加之电镀过程本身引起的镀层厚度不均匀,从而引起镀镉后孔径尺寸波动范围较大。因此,该轴承连接件的镀镉前后尺寸应协调确定,即要求镀镉前孔径尺寸为φ48.223 mm~φ48.237 mm,镀镉后孔径尺寸为φ48.198 mm~φ48.222 mm。

3 改进效果

通过将优化后的装挂方式、电流密度和电镀时间控制,以及孔径尺寸控制的工艺参数应用于实际零件生产,合格率提高至98%,效果显著。同时,测量优化后的φ48 mm孔的镀层厚度分布情况,如图3所示。可以看出,使用辅助阳极后,在2 A/dm2左右电流密度下电镀15分钟,由心部至边缘的孔镉镀层厚度分布在8 μm~10 μm。同时,测量镀镉后的孔径尺寸,其值确保处于第2.3节要求的范围内。

图3 优化后孔内镉镀层厚度分布

4 结束语

(1)为保证轴承连接件φ48 mm孔的镀镉层厚度合格,在电镀过程中装挂φ10 mm×50 mm的镉阳极棒,可以很好地改善孔内电流密度分布,明显地提高镀层厚度的均匀度。

(2)采用辅助阳极后,为改善镀层厚度的均匀度,应严格控制电流密度和电镀时间。最佳值为2 A/ dm2左右的电流密度,以及15~17分钟的电镀时间,从而保证镀层厚度为8 μm~10 μm。

(3)为保证φ48mm孔镀镉后与轴承的良好配合,要求控制镀镉前孔径尺寸为φ48.223 mm~φ48.237 mm,镀镉后孔径尺寸为φ48.198 mm~φ48.222 mm。

[1]郑瑞庭, 电镀实践900例[M]. 北京: 化学工业出版社, 2007.

[2]冯辉, 张勇, 张林森, 等. 电镀理论与工艺[M]. 北京: 化学工业出版社, 2008.

[3]郝新峰. 钢的大气腐蚀防护的研究进展[J]. 天津冶金, 2001(z1): 87-90, doi: 10.3969/j.issn.1006-110X.2001.z1.031.

[4]肖珺. 飞机结构腐蚀防护和控制研究[J]. 科技创新与应用, 2014(1): 33-34.

[5]沈涪. 提高小孔、深孔接触件电镀中孔内镀层质量的方法[J]. 电镀与涂饰, 2007, 26(03): 24-28, doi: 10.3969/j.issn.1004-227X.2007.03.007.

[6]孟昭光. 高厚径比制板深镀能力研究[J]. 印制电路信息, 2013(2): 23-27+34.

周杨(1980-),男,天津人,中航飞机西安飞机分公司热表处理厂工艺员,工程师。专业:表面处理。

E-mail: 13772540812@163.com

Technical Improvement on Cadmium Plating for Bearing Connector

ZHOU Yang, GUO Nan-nan

(AVIC Aircraft Corporation Ltd., Xi’an Aircraft Company, Xi’an, Shaanxi, 710089, China)

For bearing connector of a machine of certain type, Cyanide Cadmium plating is often necessary for a φ48 mm hole that is matched with bearing. In the production process, inhomogeneous phenomenon of plating thickness often occurs after Cadmium plating of bearing matched hole. Also, in the assembling process afterwards, plating layer damage occurs due to size matching problems, causing repair request of failure parts. Procedure of Cadmium plating is analyzed, discovering that key factors of failure of plating thickness are suspension method, controls of current density and plating duration. By suspension of an auxiliary anode of φ10 mm×50 mm in the process of plating, control of current density at 2 A/dm2and plating duration 15~17 minutes, and control of matching hole size, we realize the optimization of Cadmium plating technique. Under such an optimization, the plating thickness distributes over 8 μm~10 μm, and the qualified rate of Cadmium plating increases to 98%, indicating a significant effect.

Cyanide Cadmium Plating; Current Density; Diameter of Hole

TM623

A

2095-8412 (2016) 05-849-03工业技术创新 URL: http://www.china-iti.com

10.14103/j.issn.2095-8412.2016.05.004