某车型举升门内外板开裂问题解决策略

李卉,阮相君,杜明艳

某车型举升门内外板开裂问题解决策略

李卉,阮相君,杜明艳

(上汽通用五菱汽车股份有限公司,广西柳州,545007)

针对我公司某车型在整车可靠性耐久试验中出现的举升门内外板开裂问题,在Hypermesh、Nastran等平台下对开裂区域进行了CAE分析和结构设计分析,发现尾门内外板应力集中和窗框加强板结构设计不合理,导致举升门内外板所受应力超过了材料本身屈服强度,从而成为开裂的主要原因。通过窗框加强板形状的规整和焊点数量的增加,使得道路试验总里程远远超过坏路里程,不仅通过了道路试验,还节约了10%以上的成本,为公司带来了经济效益。

举升门;开裂;尾门窗框加强板;道路试验;应力集中;屈服强度;坏路里程

引言

举升门是汽车客户经常使用的零部件,在满足操作舒适性的同时,其刚度和强度同样受到客户关注。我公司某车型在海南试验场进行整车耐久试验时,多次出现尾门内外板开裂问题。本文结合结构设计和CAE分析,采取了一系列优化措施,最终解决了该问题,通过了道路试验(下文简称“路试”)。

图1 尾门内外板开裂示意图

1 问题描述

我公司某车型在海南试验场进行路试时,多次出现尾门内外板开裂情况[1],如图1所示。

对该问题进行收集和汇总,如表1所示。可见举升门在未完成整车耐久26 000 km坏路里程的情况下,尾门内外板就出现了不同程度的开裂,且频次非常高,需要有针对性地进行强度分析和优化。

表1 开裂情况汇总

2 问题分析

2.1开裂区域CAE分析

分析策略如下:

(1)物理模型:举升门带后挡风玻璃,系白车门模型,尾灯配重;

(2)计算和预处理软件:Hypermesh、Nastran;

(3)约束条件:铰链安装点及尾门锁XY自由度全约束;

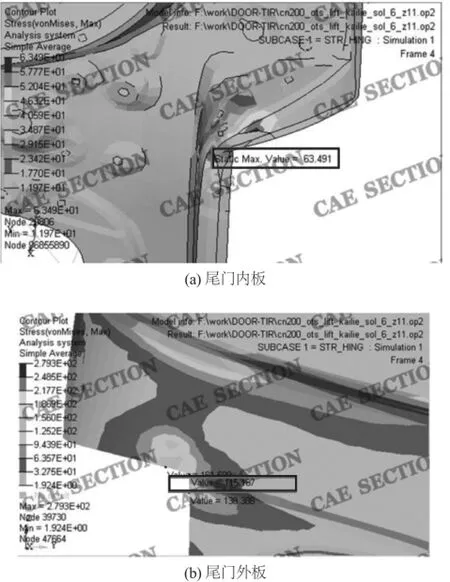

(4)荷载条件:在举升门两边气弹簧处,沿气弹簧方向加气弹簧力560 N,同时根据整车性能和路试车身附件加速度测试结果,得到坏路情况下尾门受到的加速度峰值,对举升门在X、Y、Z三个方向各自施加不同的重力加速度进行分析计算,分析和汇总结果如图2(a)、(b)和表2所示。

图2 举升门内外板应力分析结果

针对上述问题,对举升门内外板所选取的冷轧板BUSD材料进行讨论,其材料力学性能如表3所示。由于举升门内外板在Z向11倍重力加速度时受到的应力值分别为335.1 MPa和296.5 MPa,远大于材料本身屈服强度210 MPa,导致开裂。

表2 优化前举升门内外板应力值汇总

2.2开裂区域结构设计分析

经分析,开裂是结构设计不合理引起的,体现为两方面[3]:

(1)尾门内外板过渡急剧,存在应力集中。举升门尾灯造型为A、B灯形式,分别安装于车身侧和尾门侧。由于A、B灯在整车Y轴方向的分缝远小于尾门玻璃与侧围外板的分缝,故尾门结构出现“7”字形,如图3圆圈标记处所示。在尖点处过渡不甚平缓,使得应力得不到传递和释放,进而引起尾门内外板开裂(与路试开裂位置一致)。

(2)举升门窗框加强板结构设计不合理。如图4a所示,窗框加强板(浅色部位)的加强区域为气弹簧安装点、缓冲胶塞安装点及尾灯安装点区域,在举升门切边及尖点处未进行任何加强和焊点布置,应力分布不均匀,使得本来就薄弱的内外板在尖点处更易应力集中。图4b为焊点加强示意图。

表3 冷轧板BUSD材料力学性能[2]

图3 举升门“7”字形结构

图4 尾门窗框加强板结构及焊点示意图

3 问题优化

受举升门造型的影响,尾灯分缝不变,举升门内外板结构固定,因此问题优化集中在窗框加强板的结构优化上[4,5]。

3.1窗框加强板形状规整

补齐窗框下端缺口,并增加翻边结构深入内外板包边内部,如图5所示。

图5 窗框加强板结构规整示意图

3.2焊点数量增加

如图6所示,窗框加强板增加翻边后,为了不影响A面(实心箭头所指)外观质量,仅在下端尾灯可遮盖区域增加三个焊点(空心箭头所指)。将内板与窗框加强板焊接后,再使用折边胶对钣金进行包边,提高钣金强度。

图6 焊点分布示意图

4 方案可行性分析

将第3章提到的两个技改措施在UG中实现数模构建,再交予CAE进行性能分析,结果分别如表4和图7(a)、(b)所示。

表4 优化后举升门内外板应力值汇总表

图7 尾门内外板应力图

从表4可知,在Z向11倍重力加速度路况模拟下,举升门开裂点的最大应力值分别为138.4 MPa和115.2 MPa,相比优化前的335.1 MPa和296.5 MPa有明显下降,并远小于材料屈服强度210 MPa,因此方案具有可行性。

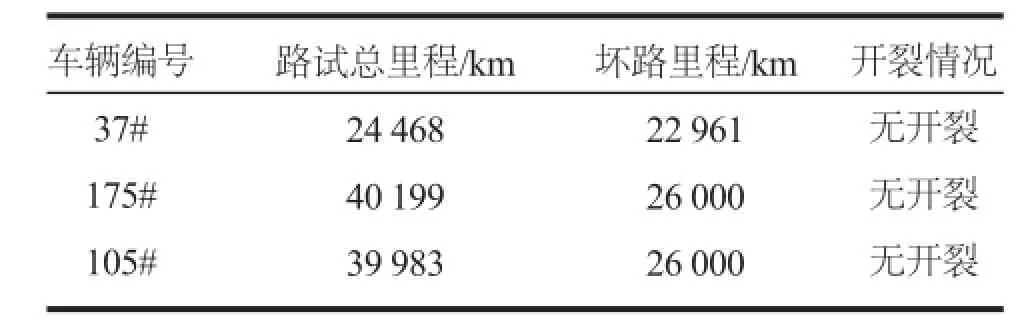

5 路试验证

方案可行性论证通过后,窗框加强板供应商马上采取了更改措施,在后续的路试中,未出现举升门内外板开裂问题。与此同时,由于规整了窗框加强板的形状,其材料利用率由原来的51%提升至56%,节约了成本。优化后的路试情况如表5所示。

表5 优化后路试情况

6 结论

我公司对某车型举升门开裂问题进行了处理,并将此问题作为“lesson learn”,即对于新车型不能照搬原量产车型的结构设计,而是在前期设计过程中就要借助CAE软件进行强度和性能分析,对薄弱点进行改进,同时降低造车过程中的修模成本。

[1]SGMW规范道路可靠性试验: Q/SGMWJ 0801-2009 [S].

[2]冷成形用低碳软钢: BQB408-2014 [S].

[3]李国亮, 辛勇, 师德钦. 某车型后背门开裂问题分析及解决[J].汽车工程师, 2014(9): 54-55.

[4]库才旗, 谢新生. 举升门铰链加强板的结构设计改进[J]. 企业科技与发展, 2013(13): 64-66.

[5]张德华. 两厢车后背门铰链加强板设计解析[J]. 汽车零部件, 2015(12): 36-40.

Resolution Strategy on Inner/Outer Crack of Liftgate in Automobile System

LI Hui, RUAN Xiang-jun, DU Ming-yan

(SAIC GM Wuling Automobile Co., Ltd., Liuzhou, Guangxi, 545007, China)

Focusing on the inner/outer crack trouble of liftgate from reliability endurance test for an automobile system of our company, CAE analysis and structural design are performed for the crack area under Hypermesh and Nastran platforms. It is discovered that, stress concentration on inner/outer plate of taildoor, and inappropriate structural design on reinforcing plate of window frame, are two factors causing a larger stress on inner/outer plate of liftgate than yield strength of material itself, becoming a main reason of cracking. Through regularization on shape of reinforcing plate of window frame, and increase of weld spot number, total mileage in the road test is greater than bad road mileage, which not only passes the road test, but also saves cost of 10% or more, bringing economic benefits to our company.

Liftgate; Crack; Reinforcing Plate of Window Frame of Taildoor; Road Test; Stress Concentration; Yield Strength; Bad Road Mileage

TU275.2

A

2095-8412 (2016) 05-863-04工业技术创新 URL: http://www.china-iti.com

10.14103/j.issn.2095-8412.2016.05.008

李卉(1985-),女,山东泰安人,研究生,工程师,现工作于上汽通用五菱汽车股份有限公司,主要从事汽车发动机罩总成、尾门总成及翼子板结构设计开发工作。