彩点纱梳棉揉搓成点和梳理工艺研究

沈 慧 ,陈玉峰

(1.杭州精纱信息技术有限公司,杭州 311203;2.光山白鲨针布有限公司,河南 光山 465450)

彩点纱梳棉揉搓成点和梳理工艺研究

沈慧1,陈玉峰2

(1.杭州精纱信息技术有限公司,杭州311203;2.光山白鲨针布有限公司,河南 光山465450)

为提高彩点纱的成纱质量,介绍了彩点纱的特点及制作彩点纱的关键技术,从工艺特点、工艺、针布配置及成点体积大小控制等方面分析了揉搓成点工艺的特点,探讨了彩点纱的梳理工艺配置和控制,说明彩点纱的制作过程和纺纱过程是两个截然不同的工艺,其制作需要充分揉搓形成点子,纺纱需要对彩点梳理和牵伸进行保护;制作彩点遵循梳棉机5个必要条件的反控制,梳理时遵循正控制,通过工艺设计和措施控制,能够实现彩点纱特有的风格和特点。指出:梳理工艺设计是纺好彩点纱的关键;彩点纱评判具有模糊性,依靠感官来检验其与设计时的差异性,彩点制作和梳理保护过程具有随机性,是彩点纱工艺设计和质量控制的重点;采取合理的工艺设计、设备改造、针布选配,使彩点制作和梳理达到要求,同时满足彩点的独特风格需求。

彩点纱;彩点;揉搓;梳理工艺;梳理控制;评判

彩点纱是风格较为独特的花式纱之一。在梳棉工序制作彩点时,需要采取揉搓工艺;梳理时,由于加入1%彩点,既要对纤维充分梳理,又不能将其完全梳开,丧失点子的颗粒状态,工艺上这是一对矛盾[1]。由此,设计梳棉揉搓成点和梳理工艺是纺好彩点纱的关键。

1 彩点纱的特点和关键技术

1.1彩点纱的特点

彩点纱是在原白纱或色纱中放进一种或几种色点子的纱线。纱线中的彩点与基纱对比色泽鲜明,浅色点子配深色基纱或深色点子配浅色基纱,简称彩点纱。彩点一般采用涤纶材料,成形彩点直径约为3 mm~4 mm,呈颗粒状,表面粗糙度好,纤维之间较紧密地结合在一起[2]。用彩点纱制成的织物,要求彩点随机均匀分布,美观活泼,风格清新,在原有纱线的基础上增添了较强的视觉观感。彩点纱色彩搭配特点为:色相突出,明度靓丽,纯度鲜艳。

1.2彩点纱的关键技术

实现梳理的5个必要条件:① 梳理针布两针面间的相互配置和方向;② 针齿对纤维的控制和释放;③ 两辊体间的速度和隔距;④ 纤维通过的形式和滞留的时间及数量;⑤ 纤维分离作用力的大小[3]。

彩点纱采用彩点与基纱原料混合制条后再纺制成纱的办法。彩点纱的彩点既在梳棉机上制作,又在梳棉机上梳理,其关键技术有两点,即揉搓成点工艺和彩点梳理工艺。制作彩点方面应遵循梳棉机梳理的5个必要条件的反控制,梳理时遵循正控制。

2 彩点揉搓工艺

2.1揉搓成点的工艺特点

彩点一般是利用在纺纱过程中的落棉、下脚料等作为原料,采用特种工艺纺制而成。一般采用的原料有:涤纶、腈纶等棉型化纤在纺纱过程中梳棉机的斩刀花、车肚花;纯棉纺纱过程中梳棉机的斩刀花。彩点的大小、松紧与使用的原料性质、规格和梳棉工艺等因素有关,一般情况下,纤维刚性小、纤维细、纤维间摩擦因数大时,成结相对较大。

彩点的制作过程是在梳棉机两针面之间实现对纤维的充分揉搓,使纤维排列成为团状和随机的圈结排列,并且部分纤维伸出彩点主体,具备与外界纤维主体相互联系的条件。彩点在花式纱线中作为饰纱存在,要求色彩艳丽,色相突出。彩点需经过改造的专用梳棉机加工,不是梳理纤维,而是加工彩色棉结。在工艺流程中,先用经过改造的专用梳棉机加工彩点,然后将彩点与选定的纤维原料经过清梳工序制成彩点棉条,再将其与做好的普通棉条经过并条并合,之后经过粗细络工序制成成纱[4]。

2.2揉搓成点的梳棉工艺要点

梳棉机上纤维实现揉搓的条件:较大隔距,较稀的针布配置和较强的控制能力。实现纤维转变成彩点主要依靠纤维在针布间的揉搓和圈结。

纤维点子加工设备一般由A186D型梳棉机改装而成,拆除三罗拉剥棉装置,在道夫上方安装用弯膝针布包覆的剥棉辊,与道夫隔距控制在2 mm~4 mm。道夫针面始终保持一层纤维网,锡林上的纤维在道夫、盖板和刺辊的共同作用下,被反复揉搓转成点子。生产中刺辊和锡林要有较大速比,速比一般控制在2.3∶1。在工艺配置中,刺辊不仅将分梳后的纤维转移给锡林,同时又把锡林针面已搓捻的结子再回剥下来,点子在离心力作用下,在小漏底的进口处落下,然后由人工取出[5]。梳棉工艺调整主要有:盖板反装,锡林和盖板两个针面针齿呈交叉配置,取消分梳作用,使纤维浮在两个针面之间;锡林—盖板隔距为0.56 mm,增加对纤维的揉搓,以便形成点子;锡林—道夫隔距为1.10 mm,使锡林针面上的纤维反复进入锡林—盖板,多次重复揉搓成结后再转移至道夫针面,纤维在道夫上也多次返花,使点子揉搓得较为紧密,再从道夫上剥下;同时取消除尘刀,接长小漏底,减少落棉量;取消附加分梳元件,降低分梳能力;取消吸风装置,为揉搓提供条件;梳棉机盖板、道夫和锡林分别开停控制,原料在锡林—盖板间受到较长时间地反复揉搓形成结子,便于成点后输出机外进行剥取。梳棉机彩色点子制作工艺配置见表1。

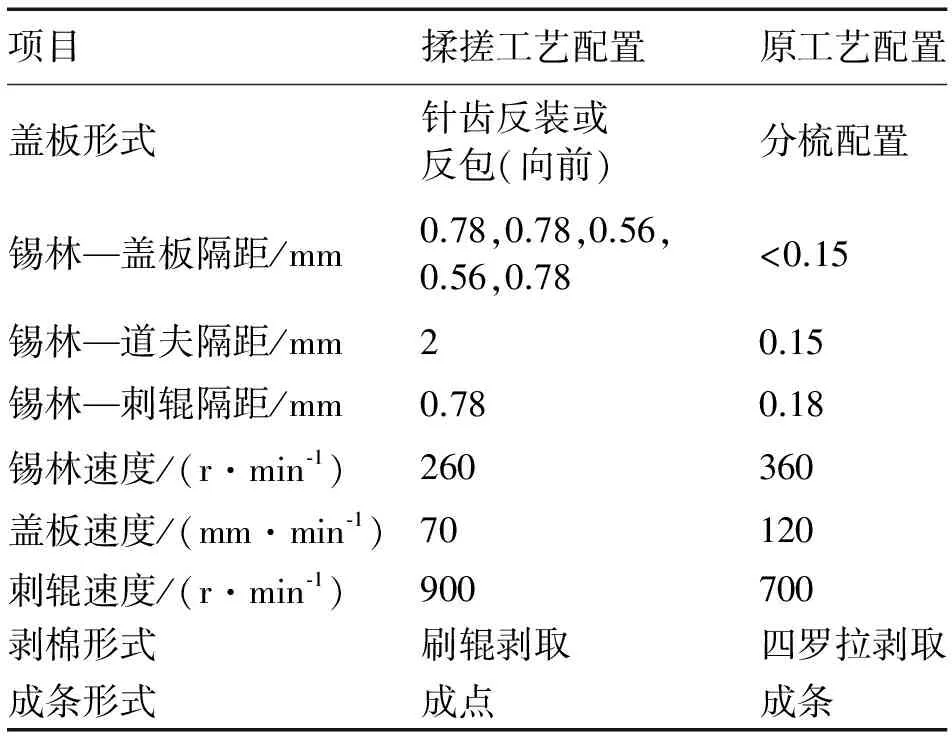

表1梳棉机彩点揉搓工艺配置

项目揉搓工艺配置原工艺配置盖板形式针齿反装或反包(向前)分梳配置锡林—盖板隔距/mm0.78,0.78,0.56,0.56,0.78<0.15锡林—道夫隔距/mm20.15锡林—刺辊隔距/mm0.780.18锡林速度/(r·min⁃1)260360盖板速度/(mm·min⁃1)70120刺辊速度/(r·min⁃1)900700剥棉形式刷辊剥取四罗拉剥取成条形式成点成条

2.3揉搓成点的针布配置

制作彩点纱的梳棉机盖板针布要调成反向配置而非分梳配置,主要是增加对纤维的控制能力,为反复梳理提供条件。梳理针布配置见表2。

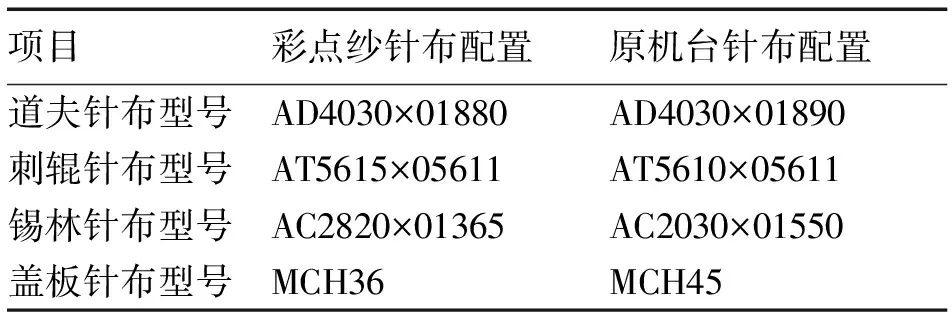

表2梳棉机彩点梳理针布配置

项目彩点纱针布配置原机台针布配置道夫针布型号AD4030×01880AD4030×01890刺辊针布型号AT5615×05611AT5610×05611锡林针布型号AC2820×01365AC2030×01550盖板针布型号MCH36MCH45

在针布配置方面不要求表面粗糙度,重点以加强对纤维的控制为原则,使纤维在针齿间有足够的控制时间,实现对纤维的揉搓圈结成点,同时保证不同的色点直径和饱满度。

2.4揉搓成点的质量评价

彩点纱彩点要达到不光不毛。彩色棉结无需过于光滑和圆润,因为彩点要依附在纱体上,是靠彩点周围伸出的毛羽去维系彩点纱,如果过光过紧,与主干的联系就会减弱,容易在后序加工过程中造成彩点脱落。要达到不光就是要保持主分梳元件的锋利度、分梳隔距和重复揉搓的次数。不毛是指彩点的生产过程中不能过毛,过毛会造成分梳时彩点易被分梳开,影响彩点效果和色纱成品底色,此时减弱梳理强度容易造成彩点堆积[1]。解决这一矛盾的关键是要控制好反复梳理的次数。

2.5彩点纱成点体积大小控制

颗粒状结子的大小是由纤维长度、弹性模量而定,选用长度长、模量高的纤维形成的颗粒较大,反之则较小。采用棉纤维制成的结子颗粒较小,平整度较好。点子的大小通过梳理隔距的大小进行调节,其松紧程度通过揉搓时间长短进行控制。棉条要经过加湿处理,利于抱合,且增加色点的紧密度。

3 彩点纱的梳理工艺要点

3.1彩点纱的梳理特点

彩点梳理成条配棉应选用成熟度较好的原料,经过预处理,加上一些原料进行交叉配棉预混合。彩点纱与常规品种最大的不同是在其中附加了彩色棉结,而彩色棉结是不能被清除的,这是梳棉分梳工艺配置的关键。彩点棉条的梳理工艺原则为“保持彩点,兼顾其他棉结梳理”,工艺配置时盖板和锡林之间的分梳隔距,一般采用不松不紧的工艺原则。较强的分梳作用不仅使彩色棉结由大变小,还存在分梳力过大,将彩点完全分梳成单纤维的可能,这不仅影响彩点数量,还会干扰色纱底色致使其发生变化。过弱的分梳尽管对彩点没有伤害,但是其他纤维会因分梳不良形成不需要的异色棉结,这是彩点纱防范的重点。

3.2彩点纱的梳理工艺

彩点纱要在梳棉机小漏底处采取措施,尽量少落或不落彩点;盖板速度要减小,一般控制在78 mm/min~80 mm/min为佳;盖板花要及时回用;同时分梳元件要平整、表面粗糙度好且锐利,否则纤维不能顺利地转移和剥取;生条定量宜偏大掌握,一般控制在约25 g/(5 m),因为纤维网内有结子存在,它们之间的抱合力小,生条定量偏大,应提高抱合力;为防止棉网成形困难,采用棉网托板和胶圈导棉装置;锡林速度为330 r/min,刺辊转速为785 r/min,道夫转速为21 r/min,锡林—道夫隔距为0.13 mm,给棉板—刺辊隔距为0.18 mm,锡林—盖板隔距为0.20 mm、0.20 mm、0.18 mm、0.18 mm、0.20 mm。具体参考实际工艺设计见表3。

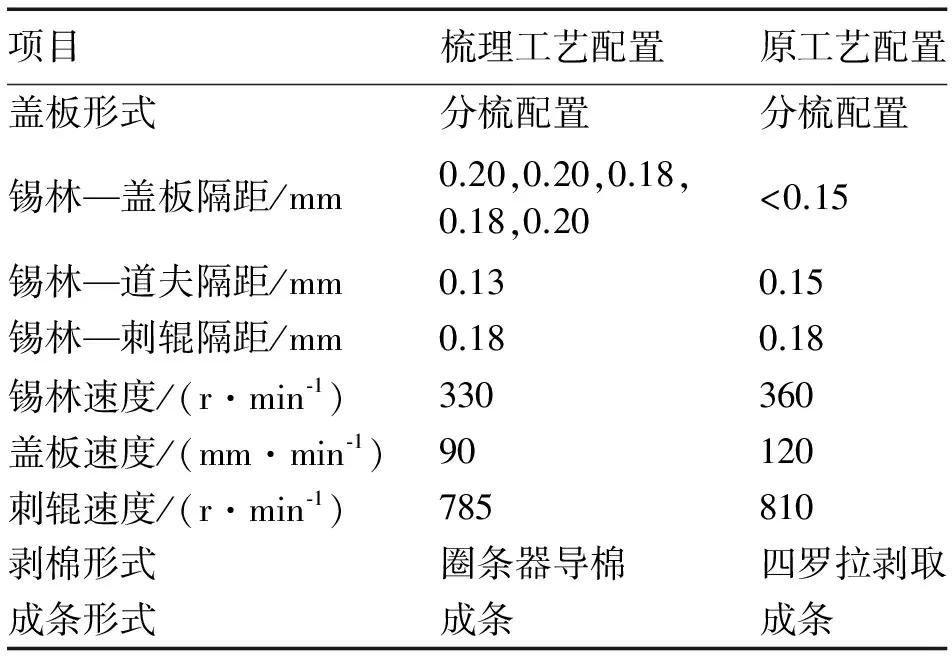

表3彩点纱梳理工艺配置对比

项目梳理工艺配置原工艺配置盖板形式分梳配置分梳配置锡林—盖板隔距/mm0.20,0.20,0.18,0.18,0.20<0.15锡林—道夫隔距/mm0.130.15锡林—刺辊隔距/mm0.180.18锡林速度/(r·min⁃1)330360盖板速度/(mm·min⁃1)90120刺辊速度/(r·min⁃1)785810剥棉形式圈条器导棉四罗拉剥取成条形式成条成条

3.3彩点纱的梳理针布配置

彩点纱针布配置既要注意对纤维棉结的梳理,同时也要减弱对多彩点的梳理,以免影响布面和彩点的效果。道夫针布的主要作用是抓取凝聚纤维,影响道夫针布转移的因素主要有锡林针布的规格、锡林速度、锡林—道夫隔距及道夫针布齿形。合理选择道夫工作角也很重要;工作角小,纤维转移率高,锡林与盖板针布负荷小,棉结少,但工作角过小,会使转移率过高,纤维受到的梳理次数减少,混和作用差,棉网可能出现云斑;反之,工作角过大,梳理作用下降,棉结增多。选配中,锡林针布齿密大,盖板针布齿密较稀,得出梳理转移相互结合的针布配置原则,选用AC2030×01545型锡林针布,AD4030×01890型道夫针布,MCH36型盖板针布,AT5610×05111型刺辊针布。制作彩点纱针布配置见表4。

表4制作彩点纱针布配置

项目彩点针布配置原机台针布配置道夫针布型号AD4030×01890AD4030×01890刺辊针布型号AT5610×05611AT5610×05611锡林针布型号AC2030×01545AC2030×01550盖板针布型号MCH36MCH45

3.4彩点纱的梳理质量评价

彩点纱的梳理质量没有标准来精确的描述,具有模糊性;主要依靠感官检验与设计时的差异性。生产彩点和梳理保护过程具有随机性,质量控制要求批与批之间具有稳定性;同时,梳理和牵伸过程中,要对彩点进行保护。由于梳理不能量化,因此,感官评判是导致彩点纱视角差异的重要原因。如彩点直径大小与样板的感官评判没有细致的标准和参考依据,还需要进一步量化。在具体生产中,彩点体积和长度及其分布规律、可控指标都需要进一步探讨和研究。

3.5彩点纱的梳理控制

彩点的体积大小主要在梳理工序进行控制,主要采取调节锡林—盖板隔距的大小进行控制。可通过强分梳、弱分梳的调节来改变彩点大小。如果造成底色无法纠偏,需要更换彩点颜色[5]。

4 结语

4.1彩点纱的制作过程和纺纱过程是两个截然不同的工艺,彩点纱制作时需要充分揉搓形成点子,纺纱过程中需要对彩点梳理和牵伸进行保护。揉搓、梳理以及纺制彩点纱具有一定的技术难度,具体生产中要实现对其他纤维充分梳理,又不能将点子完全梳开,所以梳理工艺设计是纺好彩点纱的关键。

4.2彩点纱制成彩色点子的关键技术有两点:揉搓成点工艺和彩点梳理工艺。制作彩点时需遵循梳棉机梳理的5个必要条件的反控制,梳理时遵循正控制。通过工艺的设计和措施的控制,能够实现彩点纱特有的风格和特点。

4.3彩点纱评判具有模糊性,检测主要依靠感官来检验其与设计时具有的差异性;彩点制作和梳理保护过程具有随机性,是彩点纱工艺设计和质量控制的重点。

[1] 桂亚夫.色纺梳理工艺的探讨[J].棉纺织技术,2012,40(11):63-64.

[2] 黄玉莲,王在京,刘浣.低比例色涤与棉混纺纱的工艺技术要点[C]//2004年全国织造新产品开发学术研讨会暨年会论文集.北京:中国纺织工程学会,2004:324-326.

[3] 孙鹏子.高产梳棉机工艺技术理论的研究[M].上海:东华大学出版社,2002:20-26.

[4] 桂亚夫.色并技术研究[J].棉纺织技术,2012,40(2):19-21.

[5] 许鑑良.化学纤维针布的选配[J].梳理技术,2010(3):6-9.

Probing into the Process of Mark Rubbing Formation and Carding in Speck Yarn Production

SHEN Hui1, CHEN Yufeng2

(1.Hangzhou Fine Yarn Info-technology Co.,Ltd.,Hangzhou 311203,China;2.Guangshan White Shark Card Clothing Co.,Ltd.,Guangshan 465450,China)

In order to improve quality of the speck yarn,introduction is made to the features of the speck yarn and the key technical points in speck yarn production.Analysis is done to the mark rubbing formation process including the features,carding process,clothing configuration and control of the mark size.Probing is done into the speck yarn regarding the carding process configuration and the control of the same.It is pointed out that there are drastic difference between the process of the mark rubbing formation and the spinning.Comprehensive rubbing is needed before the mark forms.Spinning should be done after the protection of the color mark carding and drafting.Mark formation should be in conformity with the five prerequisites of the carding frame with negative control while positive control is needed in carding process.Special marks form with the unique feature and style by means of the designed process and control measures.It is pointed out that the design of carding process is the key point spinning speck yarn with special marks.Speck yarn is evaluated in a fuzzy way,sensing the difference from the design.Protection of mark formation and the carding process is a random operation as a key control of process design and product quality.It is necessary to make mark formation carding in conformity with design by means of reasonable process,equipment modification,and clothing selection,and the unique style demand of the speck be met.

speck yarn;color mark;rubbing;carding process;carding control;evaluation

2015-11-21

沈慧(1969—),女,河南周口人,工程师,主要从事纺纱工艺与质量方面的研究。

TS103.11+2

B

1001-9634(2016)04-0053-04