降低纱线毛羽的实践

谭宝莲,徐 原,张春燕

(1.新疆轻工职业技术学院,乌鲁木齐 830021;2.精河县泽汇纺织有限公司,新疆 精河 833300)

降低纱线毛羽的实践

谭宝莲1,徐原1,张春燕2

(1.新疆轻工职业技术学院,乌鲁木齐830021;2.精河县泽汇纺织有限公司,新疆 精河833300)

为了降低纱线毛羽,提高筒纱质量,结合粘胶集聚纺11.7 tex纱的生产实践,对影响纱线毛羽指数的几大因素,如器材专件、车间温湿度、络筒工序等进行了综合分析,并验证车间温湿度、钢丝圈钢领使用时间、络筒速度等对纱线毛羽指标的影响,提出相应的措施进行改进。指出:粘胶集聚纺11.7 tex纱筒纱1 mm毛羽偏高的主要因素是纺纱湿度和络筒湿度;要减少纱线毛羽,应合理设置工艺,配好器材专件,做好车间温湿度控制并加强管理及跟踪检测。

纱线毛羽;毛羽指数;钢领;钢丝圈;温湿度;络筒速度;检测

1 概述

随着生产技术的不断进步,客户对纱线质量的要求也越来越高。传统观点认为,3 mm及以上毛羽才是有害毛羽,3 mm以下毛羽不会对布面质量造成不良影响。新的观点则认为,1 mm毛羽也会对布面造成不良影响,也需要严格控制。无梭织机较有梭织机开口小,毛羽已经成为无梭织机实现高速和提高质量的一大障碍;在染色织物中,同一纬纱或相邻纬纱卷装毛羽差异大时,会出现色差横档,毛羽在织造中造成的棉结也会影响染色布的外观;在针织布中,毛羽也会影响布面的外观质量。

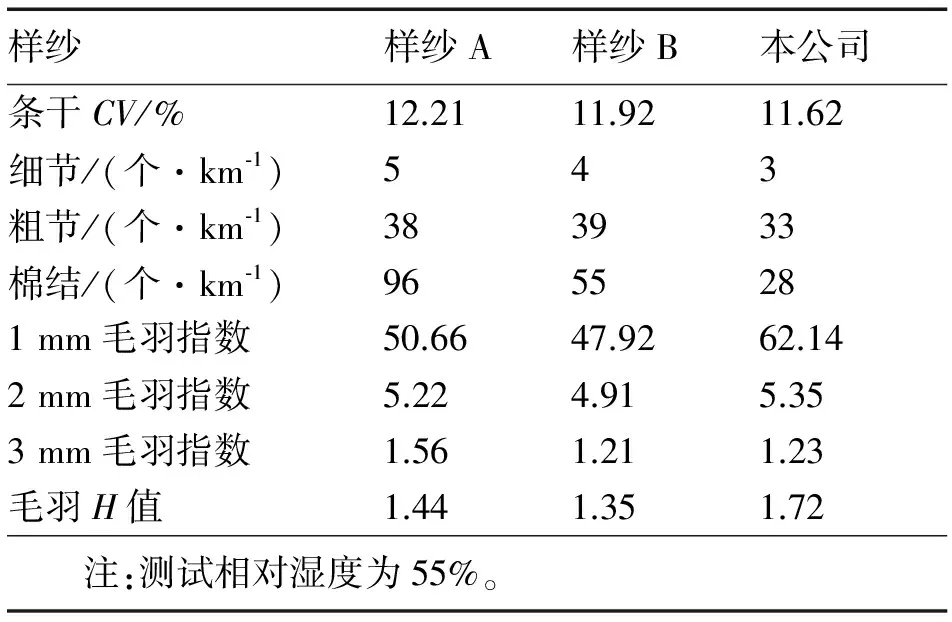

与客户交流,他们基本认可精河县泽汇纺织有限公司(以下简称“本公司”)11.7 tex粘胶集聚纺纱线,但希望能进一步改善布面质量,使纱线更光洁、均匀,并提供了样纱。在同等条件下,对样纱和本公司产纱线进行试验对比,指标统计见表1。

表1不同样纱指标对比

样纱样纱A样纱B本公司条干CV/%12.2111.9211.62细节/(个·km⁃1)543粗节/(个·km⁃1)383933棉结/(个·km⁃1)9655281mm毛羽指数50.6647.9262.142mm毛羽指数5.224.915.353mm毛羽指数1.561.211.23毛羽H值1.441.351.72 注:测试相对湿度为55%。

表1数据表明,条干水平和3 mm毛羽指数指标为本公司的产品质量较好,但毛羽H值却偏高,主要原因是1 mm毛羽指数分别比两家优质样纱高18.5%和22.9%,毛羽H值分别高16.3%和21.5%。分析认为,造成布面不够光洁、均匀的原因是由于1 mm毛羽较多。为解决该问题,我们进行了以下实践研究。

2 影响毛羽的关键因素

影响毛羽的因素很多,根据我单位实际生产情况,对影响毛羽的相关因素进行了排查,找出了可能的关键影响因素。

2.1器材专件

钢丝圈、钢领是环锭细纱机纺纱过程中加捻卷绕的重要器材专件,其运行状态直接影响钢丝圈对纱线的摩擦力[1]。如果钢丝圈、钢领运行状态差,则其对纱线的摩擦力就大,细纱毛羽就会增加较多。

2.1.1钢丝圈

钢丝圈使用周期过长,磨损起槽会造成纱线毛羽过多。钢丝圈的使用寿命对毛羽数量有规律性影响。钢丝圈上车后,走熟期内纱线毛羽数最多,稳定期较少,衰退期毛羽数又有回升。普通钢丝圈使用寿命为7 d~10 d,稳定期相对较短,对降低和稳定毛羽不利,所以研制长寿命钢丝圈对降低毛羽具有重要作用[2]。镀氟钢丝圈耐磨性好,有自润滑功能,使用寿命长达1个月,稳定期长达25 d。经试验,采用自润滑钢领配镀氟钢丝圈纺制纯棉精梳针织用纱,毛羽可降低20%~48%。钢丝圈与钢领磨损后,其磨损沟槽易与纱线通道交叉,使纱线在磨损处被刮毛而产生毛羽。实践证明,扁平截面的钢丝圈纺纱通道顺畅并可将棉纱部分杂屑刮下,纺出的纱较为光洁且毛羽短,适宜纺纯棉纱;宽半圆或宽矩形截面的钢丝圈能减缓纱线与钢丝圈间的摩擦,从而改善毛羽,适宜纺化纤纱及混纺纱。

不同型号钢丝圈的截面、圈形、几何尺寸不同,合理选择钢丝圈型号是降低毛羽最快捷、最经济的途径。钢丝圈质量太轻或太重,都会影响纺纱张力变化从而影响毛羽数量。一般情况下,钢丝圈质量适当加重,毛羽减少。这是因为钢丝圈质量增加,气圈凸形减小,减缓了气圈与隔纱板的撞击和摩擦,从而使成纱毛羽减少。因此,在兼顾纺纱断头的前提下,以起始阶段气圈不碰隔纱板为原则,可适当加大钢丝圈质量[3]。

2.1.2钢领

钢领使用周期过长,钢丝圈跑道磨损、衰退都会造成纱线毛羽过多。钢领衰退后,表面摩擦因数降低使气圈凸形变大,撞击隔纱板使毛羽增加。因此,应对钢领、钢丝圈的使用周期进行试验,根据成纱品质、细纱断头和钢丝圈烧毁数量等合理确定钢领的使用周期。

2.1.3钢领、钢丝圈的选配

实践表明,不同钢领类型对成纱毛羽有很大影响。自润滑钢领和亚光钢领,特别是自润滑钢领成纱毛羽较少;钢领截面形状不同,会影响与钢丝圈的摩擦面、摩擦因数、磨损情况以及钢丝圈运转时的形态、纱线通道和气圈稳定性等,从而影响成纱毛羽和断头。

本公司使用的是布雷克钢丝圈,规定的使用周期为18 d,配套钢领选用两家产品,到目前为止最长的使用了22个月。

2.2细纱车间温湿度

细纱车间温度控制不合理、波动大,会使纺纱过程中纤维集聚和抱合能力不良,且不稳定,从而增加毛羽。

由于本公司是老式厂房,空调设备陈旧,因此生产车间温、湿度控制较差,且车间内不同区域的温度和湿度不平衡,也是纱线毛羽不理想的重要因素。

2.3络筒工序

纱线毛羽产生于细纱工序,增长于络筒工序。纱线经络筒工序后,毛羽一般可增加50%~150%,有的增幅甚至高达250%。这是因为在络筒过程中,纱线与络筒机各部件接触、碰撞,摩擦严重,使一些原本已包卷在纱体中的纤维端露出纱体,形成新毛羽,或将原短毛羽摩擦成长毛羽[4]。经纱毛羽的增长主要与络纱速度、络纱张力、槽筒材质以及络纱过程中纱线经过的控制部件、检测系统的多少等因素有关。可以通过以下措施减小毛羽在络筒工序的增幅:如改进络纱角度,缩短导纱动程,提高导纱通道光洁程度,加装气圈破裂环,采用电子清纱器代替清纱板,将胶木槽筒改为防静电金属槽筒,并将筒管轴线与槽筒轴线偏斜一定角度(有企业偏离3′58″),以调整表面接触位置减轻摩擦,控制络筒车间湿度在65%~75%等。

因此,应当选择适宜的络纱工艺参数,尤其是络纱速度与毛羽增加数量呈正相关。一般情况下,络纱速度慢,络纱张力小,加工路线短,则毛羽少;络筒速度过高,会加大纱线与通道及槽筒之间的摩擦力,从而使管纱的毛羽大幅增加。

络筒工序的温、湿度,会影响纱线与机件的摩擦力及纱线表面的静电等,如果控制不当,也会造成筒纱毛羽的大幅升高。

3 关键因素试验验证

为了确认影响1 mm毛羽偏高的具体原因,对上述可能性关键影响因素逐一进行试验验证。

3.1温湿度

车间温、湿度会直接影响纤维的纺纱性能,如纤维的柔软性、纤维的表面摩擦因数以及集聚纺纤维的凝聚效果等。特别是粘胶纤维公定回潮率高达13%,吸湿性能较强,温、湿度对纱线毛羽的影响较为明显,因此生产粘胶品种要严格控制车间温度及相对湿度。车间温、湿度对纱线毛羽的影响见表2。

表2温湿度对纱线毛羽的影响对比

温度/℃湿度/%毛羽指数1mm2mm3mm4mm毛羽H值31.04538.772.660.540.091.0533.54835.132.170.460.060.9531.54932.1721.010.450.121.34均值35.368.620.490.091.1229.05135.782.140.500.080.9727.55433.542.490.460.060.9230.55432.601.890.430.090.8829.05730.672.000.380.060.8327.05827.981.340.610.060.75均值32.111.970.480.070.8630.56133.702.340.460.080.9128.06329.161.650.430.060.7828.36335.833.000.600.090.9928.56731.111.650.360.060.83均值32.452.160.460.070.88

由表2试验结果可以看出:① 不同温、湿度条件下,相对湿度的变化对毛羽影响很大,一般规律是,相对湿度越高,毛羽值越小;② 不同生产环境下,毛羽值受温、湿度的影响也不同,如相对湿度约为63%时,1 mm毛羽指数、毛羽值相对波动较大。

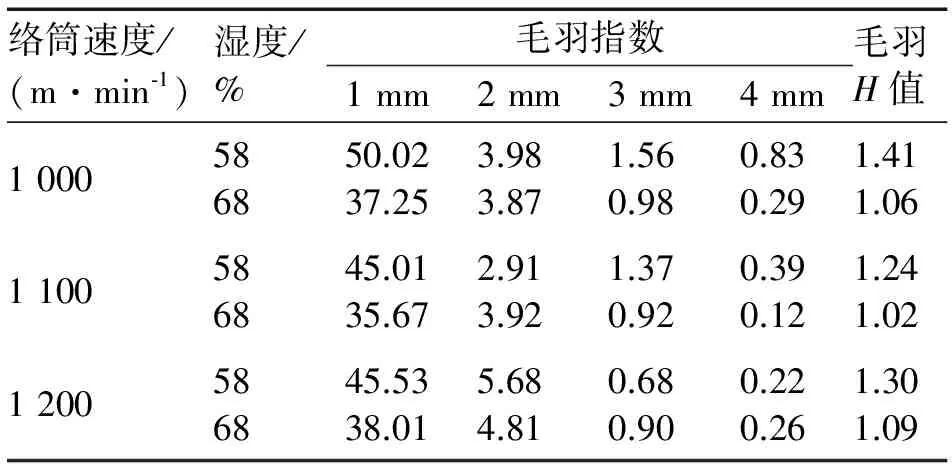

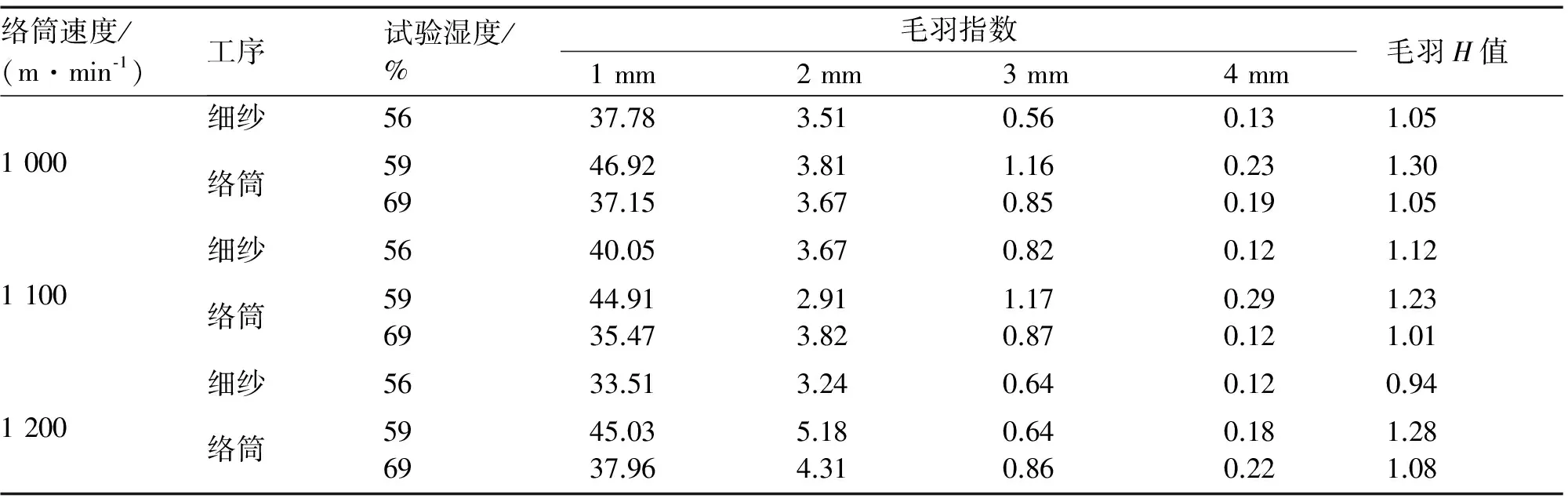

在试验过程中,我们还发现试验室温、湿度的波动对毛羽试验结果也有很大的影响,为进一步了解试验室温、湿度对毛羽试验结果的影响,任意取30只管纱,分成3组,分别选择3种不同络筒速度络成筒纱后,在不同的试验室相对湿度下测试毛羽值,测试结果见表3。

表3不同试验室湿度对毛羽值的影响对比

络筒速度/(m·min⁃1)湿度/%毛羽指数1mm2mm3mm4mm毛羽H值1000586850.0237.253.983.871.560.980.830.291.411.061100586845.0135.672.913.921.370.920.390.121.241.021200586845.5338.015.684.810.680.900.220.261.301.09

由表3试验结果可以看出,试验室的湿度越高,纱线的毛羽H值越低,因此在做工艺对比试验和产品毛羽指标对比试验中,一定要保证试验湿度的一致性。

3.2主要纺纱器材专件状态

纱线毛羽主要形成于细纱工序,因此,优化细纱工艺,确定钢领、钢丝圈的选型与配置及其他技术措施的采用,成为降低成纱毛羽的重要途径[5]。

钢领、钢丝圈的使用时间,对纱线毛羽数量和毛羽长度有明显影响。钢领、钢丝圈使用的时间及使用周期过长,磨损严重,造成运行状态不良,纱线毛羽增多,但由于钢领、钢丝圈存在走熟期、稳定期和衰退期,纱线毛羽的数量并不与钢领、钢丝圈使用周期及使用时间呈完全正相关关系,因此,要从产品质量和生产成本控制相结合的要求出发,合理选择钢领、钢丝圈的使用周期。

3.2.1钢丝圈使用时间

钢丝圈使用时间过长,纱线磨损通道和钢领磨损通道都会加宽、加深,甚至会出现交叉,不仅纱线毛羽的数量会大幅增长,且毛羽的长度也会增长。为验证我公司钢丝圈18 d的使用周期是否过长,以15 d为时间节点进行对比试验,结果如表4所示。

由表4试验结果可以看出,钢丝圈使用时间小于18 d与大于18 d时,其毛羽指数存在差异,说明本公司关于钢丝圈使用周期不应超过20 d的规定,不存在问题。

表4钢丝圈使用时间对毛羽的影响对比

试验日期车间温度/℃车间湿度/%试验湿度/%使用时间/d毛羽指数1mm2mm3mm4mm毛羽H值3月4日33.54860>18<1836.5336.861.951.800.390.280.070.040.970.973月8日30.56160>18<1831.0832.351.772.310.240.420.050.090.830.883月8日28.56762>18<1828.7830.911.331.550.150.380.060.090.760.823月4日27.05868>18<1822.8023.370.821.140.190.190.050.050.600.623月8日31.54971>18<1820.9325.260.831.140.140.190.070.060.550.67

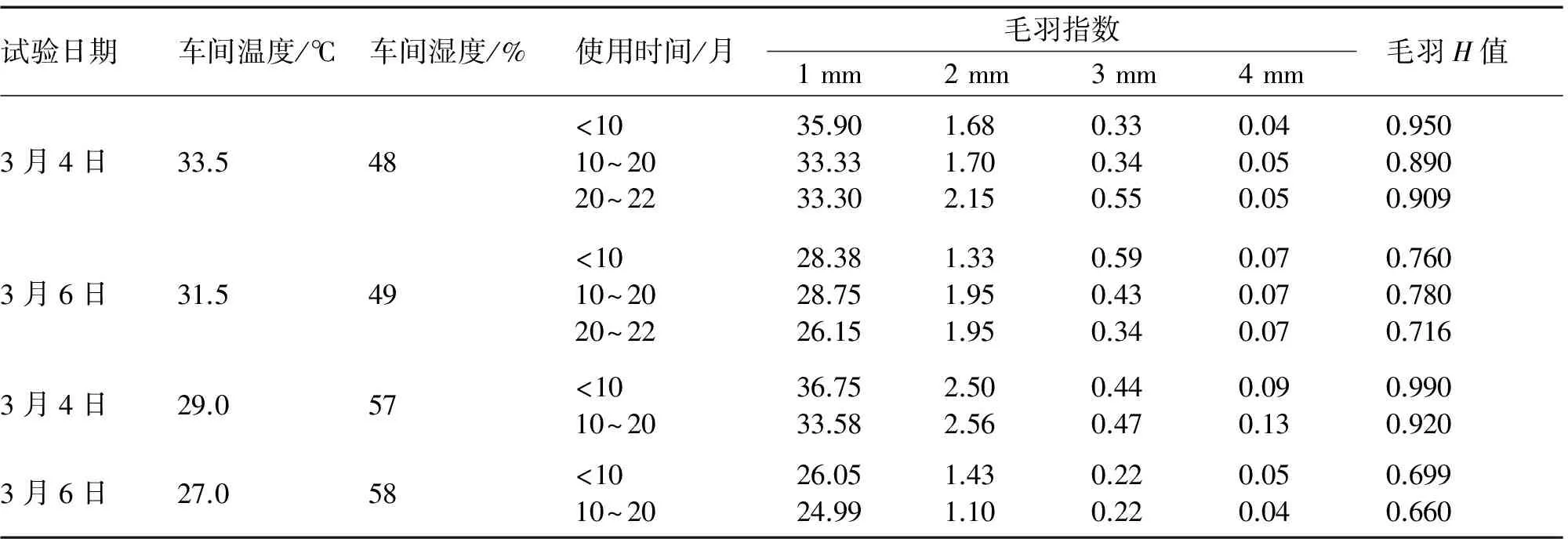

3.2.2钢领使用时间

钢领使用时间过长,出现衰退,跑道的表面摩擦因数降低,气圈膨大,气圈形态变化剧烈,张力波动大,成纱毛羽增多。为验证本公司钢领是否衰退问题,对不同使用时间的钢领进行了毛羽值影响的对比试验,结果如表5所示。

表5钢领使用时间对毛羽值的影响对比

试验日期车间温度/℃车间湿度/%使用时间/月毛羽指数1mm2mm3mm4mm毛羽H值3月4日33.548<1010~2020~2235.9033.3333.301.681.702.150.330.340.550.040.050.050.9500.8900.9093月6日31.549<1010~2020~2228.3828.7526.151.331.951.950.590.430.340.070.070.070.7600.7800.7163月4日29.057<1010~2036.7533.582.502.560.440.470.090.130.9900.9203月6日27.058<1010~2026.0524.991.431.100.220.220.050.040.6990.660

由表5 可知,钢领使用周期在22个月内,毛羽指数值并未随使用时间的增加而增长,说明本公司钢领目前不存在使用时间过长而出现的衰退问题。

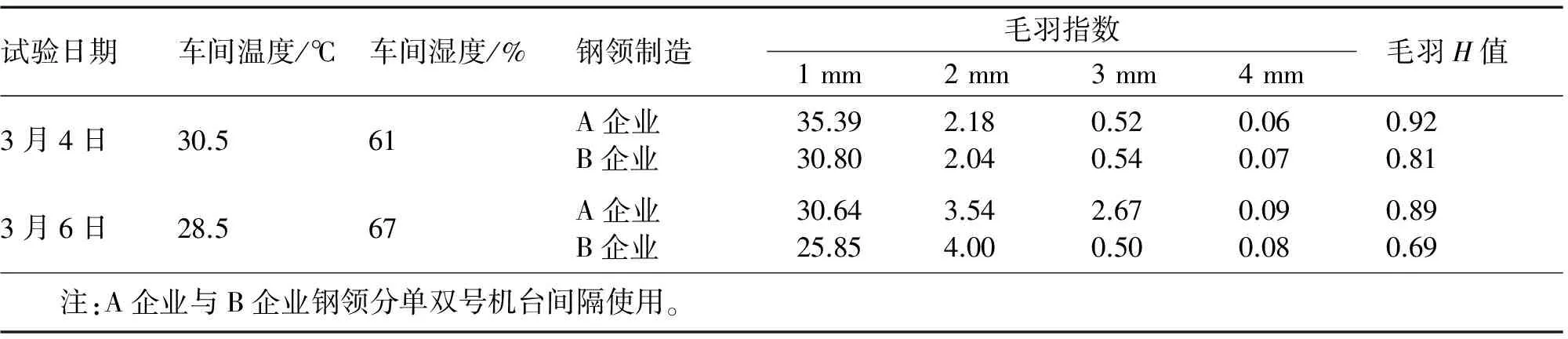

3.2.3钢领使用性能

不同制造企业生产的钢领,其使用性能会存在差异,也可能会影响纱线的毛羽指标。为此,笔者对目前使用的两个企业制造的钢领进行了对比试验,结果见表6。由表6可知,单比较毛羽指数值,目前A企业制造的钢领效果相对略差。

表6不同制造企业的钢领对毛羽的影响对比

试验日期车间温度/℃车间湿度/%钢领制造毛羽指数1mm2mm3mm4mm毛羽H值3月4日30.561A企业B企业35.3930.802.182.040.520.540.060.070.920.813月6日28.567A企业B企业30.6425.853.544.002.670.500.090.080.890.69 注:A企业与B企业钢领分单双号机台间隔使用。

3.2.4络筒速度

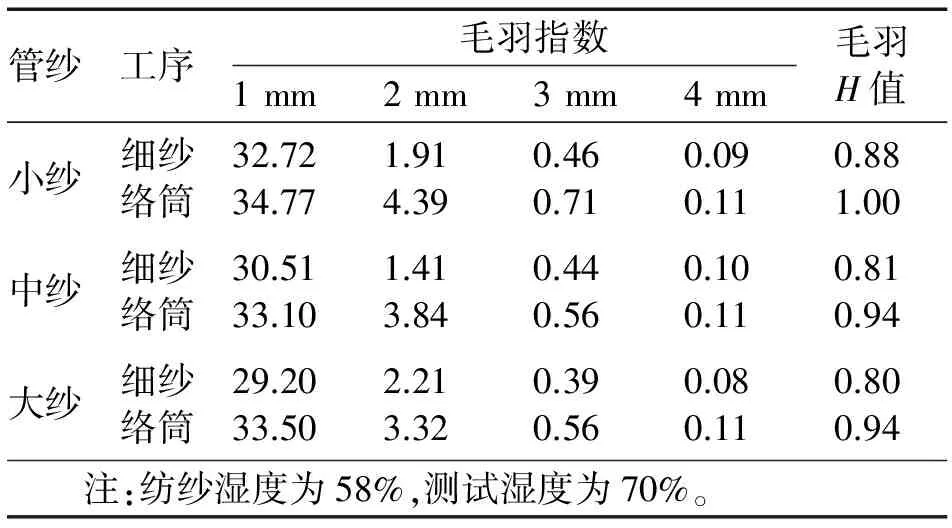

络筒工序纱线从管纱上退绕,需经过退绕装置、张力控制装置和卷绕装置等部件的摩擦,加大了纱线的磨损,使毛羽出现倒向、拉长等问题大幅增加[6]。络纱速度对纱线受到的摩擦力影响明显,从而影响纱线的毛羽数量。为此,笔者对不同络筒速度下的毛羽量进行对比试验。任意取30只管纱,分成3组,测好其毛羽后立即络纱,选择3种不同络筒速度,并测试络纱后的毛羽,结果如表7所示。

表7不同络筒速度毛羽增长率对比

络筒速度/(m·min⁃1)工序试验湿度/%毛羽指数1mm2mm3mm4mm毛羽H值1000细纱5637.783.510.560.131.05络筒596946.9237.153.813.671.160.850.230.191.301.051100细纱5640.053.670.820.121.12络筒596944.9135.472.913.821.170.870.290.121.231.011200细纱5633.513.240.640.120.94络筒596945.0337.965.184.310.640.860.180.221.281.08

由表7数据可以看出,三种络筒速度对1 mm毛羽的影响不大。络筒速度为1100m/min相对于1 200 m/min而言,对2 mm毛羽影响较大,呈下降趋势,下降43.82%;但3 mm毛羽却急剧上升82.81%。

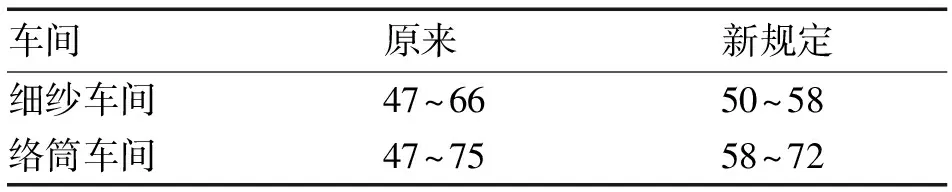

3.2.5管纱大中小纱

众所周知,细纱大、中、小纱卷绕过程中所受的张力和摩擦力不同,毛羽数量也有一定的差异。为了研究管纱大、中、小纱经络筒后毛羽增长的规律,任取大、中、小纱3组,每组10只,进行细纱管纱和络筒后筒纱毛羽测试,结果见表8。

表8管纱大、中、小纱毛羽增长率对比

管纱工序毛羽指数1mm2mm3mm4mm毛羽H值小纱细纱络筒32.7234.771.914.390.460.710.090.110.881.00中纱细纱络筒30.5133.101.413.840.440.560.100.110.810.94大纱细纱络筒29.2033.502.213.320.390.560.080.110.800.94 注:纺纱湿度为58%,测试湿度为70%。

由表8数据可以看出,无论是细纱还是筒纱,小纱管纱毛羽明显大于大纱管纱毛羽;经过络筒之后,大纱管纱毛羽增长率较大,约为14.9%;筒纱毛羽整体上差异不大;在一定范围内,络筒区域湿度越大,毛羽数值越小。

4 要因验证结论

通过上述一系列的试验数据对比,分析认为,影响本公司筒纱1 mm毛羽偏高的主要因素是纺纱湿度和络筒湿度。此外,还发现测试湿度对毛羽的测试结果也有明显影响,因此毛羽测试最好在标准试验条件下进行;如果难以达到恒温恒湿条件,也要在同等条件下进行试验对比,防止因温湿度波动影响试验结果的准确性,进而影响分析判断。

5 相关改进措施

根据验证结论,采取下列改善措施。

5.1对空调设备进行整修和维护,特别对立柱水管及喷嘴进行疏通,以增加雾化效果。

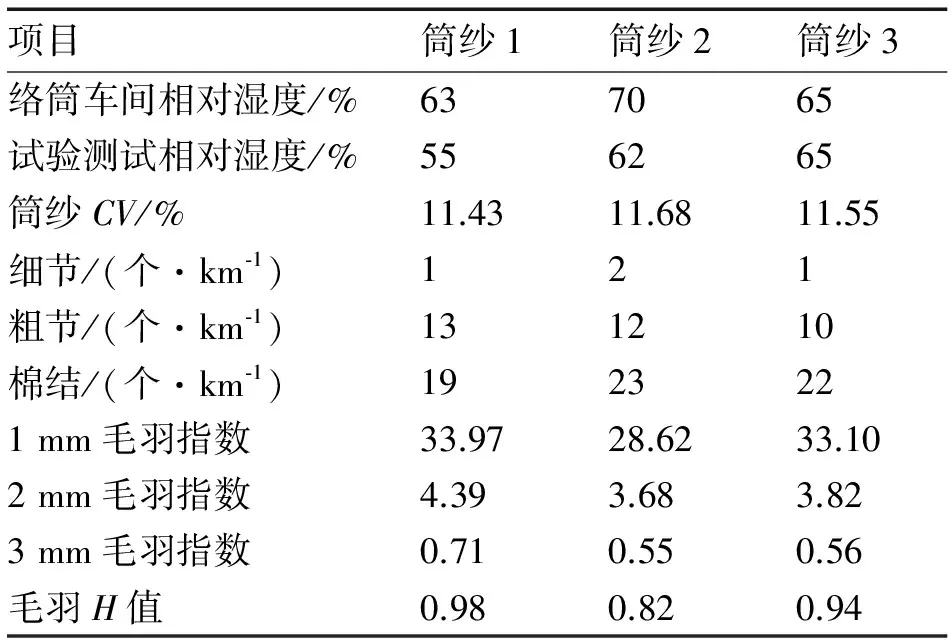

5.2各车间温、湿度控制范围收窄,以减少波动,具体如表9所示。

表9 各车间湿度控制范围对比 单位:%

5.3加强管理,空调工增加巡回的频次,由原来的2次/班增加到4次/班(8 h制),并做好温、湿度记录,发现异常及时调节,值班长负责监督与检查。

5.4做好各车间保温保湿工作。

6 改进效果

通过采取以上措施,本公司生产的粘胶集聚纺11.7 tex纱1 mm毛羽指标大幅下降,测试结果见表10。客户

表10改进措施后粘胶集聚纺11.7 tex纱质量指标

项目筒纱1筒纱2筒纱3络筒车间相对湿度/%637065试验测试相对湿度/%556265筒纱CV/%11.4311.6811.55细节/(个·km⁃1)121粗节/(个·km⁃1)131210棉结/(个·km⁃1)1923221mm毛羽指数33.9728.6233.102mm毛羽指数4.393.683.823mm毛羽指数0.710.550.56毛羽H值0.980.820.94

使用后反映,布面光洁、均匀,风格良好。

7 结语

通过一系列的分析试验,发现影响本公司粘胶集聚纺11.7 tex纱筒纱1 mm毛羽偏高的主要因素是车间纺纱湿度和络筒湿度。减少纱线毛羽是一个系统工程,应根据自身生产条件,合理配棉,优化工艺,更新设备,合理选配关键器材专件,控制好车间温、湿度并加强管理,同时加强对毛羽的跟踪检测,将其列入常规试验测试计划中,用较低的投入对毛羽进行较好的控制。

[1] 陈玉峰.纱线毛羽的方向性研究[J].纺织器材,2010,37(1):49-56.

[2] 向斌.浅谈纱线毛羽的产生原因及预防措施[J].棉纺织技术,2010,38(2):52-55.

[3] 徐左良,刘荣清.关于纱线毛羽几个问题的分析与探讨[J].棉纺织技术,2010,38(3):65-68.

[4] 陈玉峰,张新英,任义强.控制络纱毛羽措施的研究[J].棉纺织技术,2009,37(10):11-13.

[5] 黄克华.棉纱毛羽的成因与控制[J].纺织导报,2010(2):44-46.

[6] 陈新华,周彩琴,孙银银,等.基于纱线条干边缘曲线切点的纱线毛羽检测[J].江苏纺织,2013 (9):44-49.

Practice of Reducing Yarn Hairiness

TAN Baolian1,XU Yuan1,ZHANG Chunyan2

(1.Xinjiang Vocational College of Light Industry,Urumqi 830021,China;2.Jinghe County Zehui Textile Co., Ltd.,Jinghe 833300,China)

In order to reduce yarn hairiness for better yarn quality,considering production practice of viscose compact spinning 11.7 tex yarn,comprehensive analysis is done to several factors influencing the yarn hairiness index such as accessories,workshop humiture and winding process.Verification test is done to the factors including yarn hairiness index,workshop humiture,service cycle of the rings and travelers and winding speed,and corresponding measures are given to improve the performance.It is pointed out that humidity in spinning and winding sections results in much hairiness of viscose compact spinning 11.7 tex yarn with 1 mm hairiness.To reduce yarn hairiness,something must be done to set reasonable process and good equipment configuration with good workshop humiture control plus reinforced management and close following monitoring.

hairiness;hairiness index;ring;traveler;humiture;winding speed;detection

2015-12-07

谭宝莲(1980—),女,乌鲁木齐人,副教授,主要从事纺织工艺及管理方面的研究。

TS103.82

B

1001-9634(2016)04-0048-05