双喂给双分梳转杯纺技术研究进展

汪 军,史倩倩,李 玲,张玉泽

(1.东华大学 纺织学院,上海 201620;2.东华大学 纺织面料技术教育部重点实验室,上海 201620)

转杯纺技术始于1937年丹麦人伯尼尔森提出的专利,随后在欧洲一些研究所和公司的持续研究下逐渐走向应用。1967年,在原捷克斯洛伐克诞生了第1台世界上真正具有工业应用价值的BD200型转杯纺纱机,标志着其正式进入市场应用。至今转杯纺已成为技术最为成熟、应用面最为广泛的新型纺纱方法之一[1]。

在过去50多年的发展过程中,转杯纺纱的发展方向是:高速、高产、高支、高自动化与智能化、拓展适纺原料和纱线新产品开发[2-3]。从最初用下脚原料纺制副牌纱到如今采用优质原料生产优质纱,适纺纤维从棉拓展到毛、麻以及化学纤维[4-5],接头方式从手工处理发展到全自动接头,转杯速度从3万 r/min提高到20万 r/min[6],纺纱线密度从58 tex提升到14.5 tex[4]。纺纱器是转杯纺的核心部件,故纺纱器的流场模拟与测试[7-9],转杯、假捻盘和分梳辊三大件的设计优化,纺纱工艺配置优化以及新产品开发一直是转杯纺的研究重点。转杯纱毛羽少、条干好,但强度略低、手感较硬,同时转杯纺在纺制纤维性能差异较大的混纺纱时也存在问题,主要原因是纺纱器只配置1个分梳辊,1种针布规格很难同时满足不同纤维的分梳要求,从而造成纺制混纺纱时易对某种纤维损伤过大或者分梳质量不佳的现象,这也限制了转杯纺的进一步发展。

2003年,Hajilari等[10]提出将单喂给变为双喂给,但是分梳辊仍然是单个,成纱质量提高有限。2003年,Burkhardt[11]将分梳辊改为上下2个部分,配置不同的针布,条子从上下2个口喂入,分别对应 2种规格的针布,但是2种针布装在同一分梳辊上,无法在同一时刻实现不同的转速。2017年,杨瑞华等[12-14]研究了多通道转杯纺纺制色纺纱技术,但是仍然采用了单个分梳辊。2013年,东华大学[15]开始研究双喂给双分梳(dual-feed-opening,简称DFO)纺纱器,在持续深入研究的基础上开发了一些纱线新品。

本文主要就双喂给双分梳转杯纺的设计原理、纺纱器流场分布、纱线结构特征和产品开发等方面进行分析探讨,比较其与传统单分梳转杯纺的差异,以期为该技术的进一步研究及产品开发提供借鉴。

1 设计原理与可行性分析

1.1 设计原理

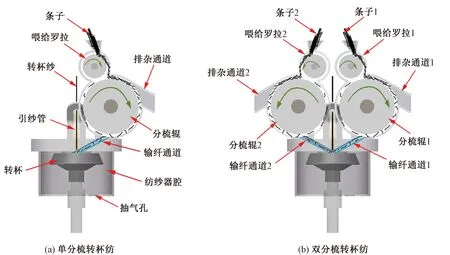

为了能够适应不同纤维的分梳,新设计的纺纱器采用2个喂给装置和2个分梳装置。图1为传统转杯纺(简称单分梳转杯纺)和双喂给双分梳转杯纺(简称双分梳转杯纺)的示意图[16]。相较于单分梳转杯纺,双分梳转杯纺有2个独立的条子喂给装置以及2个独立的分梳装置,同时配置2个输纤通道分别位于转杯的两侧,可实现2路条子独立喂给和分梳,转杯和假捻盘的配置不变。双分梳转杯纺成纱机制是:条子1和2分别通过喂给罗拉1和喂给罗拉2经各自的分梳辊梳理后,形成2股独立的纤维流从各自对应的输纤通道进入同一转杯,然后进入转杯滑移面,在高速旋转转杯的离心力作用下,来自2个输纤通道的纤维经凝聚槽集聚后加捻成纱。

图1 单分梳与双分梳转杯纺对比示意图Fig.1 Comparison chart of conventional single opening rotor spinning system (a) and DFO rotor spinning system (b)

双分梳转杯纺设计原理的核心是改变了纺纱器的形式,将传统纺纱器1个喂给罗拉、1个分梳辊、1个输纤通道和1个转杯的配置扩展为2个喂给罗拉、2个分梳辊、2个输纤通道和1个转杯的形式[17]。

1.2 可行性分析

1.2.1 成纱机制分析

从纺纱机制角度看,首先双分梳转杯纺改变了纤维流喂入、分梳、输送和进入转杯的方式,将 1个条子的喂给、分梳和输送扩展成2个条子分别独立喂给、分梳和输送,这些改变不涉及加捻与假捻等机制。其次将传统形式的1个输纤通道改为2个输纤通道同时输送纤维,虽然对纤维须条的凝聚与并合有所影响,但是应该能够完成并合与凝聚。最后,须条加捻、假捻、剥离和引纱过程没有变化。基于以上分析,可以断定双分梳转杯纺能够正常纺纱。

1.2.2 气流场分析

转杯纺是依靠负压气流驱动纤维,负压气流会影响纤维运动及纤维形态,进而影响纤维在凝聚槽中的分布,最终影响转杯纱的成纱质量,所以纺纱器内的气流场分布是纺纱器设计的重要依据。借助于计算流体动力学方法,对具有相同尺寸的单分梳和双分梳转杯纺纱器进行几何建模、网格划分,如图2所示[16,18],然后就可计算并分析气流场的分布特征。图中X、Y、Z分别表示笛卡尔直角坐标系的 3个坐标轴,转杯纺纱器模型出口负压同为-4 900 Pa,转杯转速同为30 080 r/min,纺纱器的几何尺寸是基于实物测试的数据。

图2 单分梳和双分梳转杯纺纱器几何模型和网格划分示意图Fig.2 Chart of geometric model(a) and meshed computational model(b) of conventional single opening and DFO rotor spinning systems

通过ANSYS Fluent,采用SIMPLE算法和二阶迎风格式进行数值求解。由于纤维在转杯纺纱器中主要受输纤通道和转杯内部气流场的影响,因此着重关注该部分流场特征。图3示出2种转杯纺纱器模型在Y轴坐标上不同y值情况下的气流速度矢量分布情况[16]。在2种转杯纺纱器中气流均自输纤通道入口开始加速,当其到达输纤通道出口处时速度达到最大,在相同边界条件下,气流在单分梳转杯纺纱器输纤通道出口处的速度最大值为89.46 m/s,略大于双分梳转杯纺纱器在2个输纤通道出口处的最大值85.13和87.97 m/s。随后由输纤通道流出的高速气流撞向转杯壁面(如图3中A、B和C所示),并在转杯高速旋转作用下顺转杯旋转方向在转杯内部流动。由图3可以看出,转杯内部流动的气流在转杯离心力作用下,越靠近转杯旋转壁面的气流速度越大,而靠近转杯中心处的气流速度较小。由上述分析可得,气流速度矢量在2种纺纱器模型的输纤通道及转杯内部分布特征十分相似,但双分梳转杯纺纱器中气流速度矢量整体呈中心对称分布。

注:TC代表输纤通道。图3 单分梳和双分梳转杯纺纱器气流场速度矢量分布Fig.3 Airflow velocity profiles in conventional single opening and DFO rotor spinning system

2种转杯纺纱器气流场中的静压分布如图4所示[16]。由图4(a)可知,气流静压在2种转杯纺纱器输纤通道中均迅速下降至-4 000 Pa以下,并在输纤通道出口处由于气流压力势能向动能的不断转化形成局部低压区(如图4(a)中B、E和F所示)。随后由于出输纤通道的高速气流撞向转杯壁面,使得气流流动的动能转化为压力势能,从而在输纤通道出口所对的转杯壁面上形成了局部高压区(如图4(a) 中A、C和D所示)。2种转杯纺纱器模型转杯中的静压分布相对稳定,但双分梳转杯纺纱器转杯中的静压为-4 700 ~-3 700 Pa,略高于单分梳转杯纺纱器转杯中的静压(-4 800 ~-4 000 Pa)。

图4 单分梳和双分梳转杯纺纱器气流场静压分布Fig.4 Air pressure distributions in conventional single opening and DFO rotor spinning system.(a) Air pressure three-dimensional distributed;(b) Air pressure distribution on plane along x-direction

图4(b)给出了2种转杯纺纱器中静压在y=14.0 mm时沿x坐标方向的分布。图中ⅰ、ⅱ 和 ⅲ分别对应所述2种转杯纺纱器中静压分布的局部高压区、转杯内稳定负压区和局部低压区。由图4(b)及其分析可知,静压在2种转杯纺纱器模型中的分布特征亦相似,但相比于单分梳转杯纺纱器模型,双分梳转杯纺纱器模型中的静压分布也呈中心对称。

由上述气流场分布可知,气流在2种转杯纺纱器中输纤通道和转杯内部分布特征几乎相同,但由于双分梳转杯纺纱器中2套喂给和分梳系统以及2个输纤通道的结构设计,使其气流场特征整体呈中心对称分布[16,19],从而使得双分梳转杯纺纱器装置可实现2路独立输入条子的协同稳定成纱。

2 成纱特征与成纱质量

2.1 双分梳转杯纱结构基本特征

为研究双分梳转杯纱的结构,以涤纶和棉纤维为原料,在搭建的双分梳转杯纺纱试验机上纺制涤/棉(55/45)混纺纱,纱线线密度为58 tex。其中棉条使用OK40分梳辊,涤纶条使用OK37分梳辊。转杯转速为40 000 r/min,分梳辊转速均为7 000 r/min,捻系数为420。同时为与传统转杯纱比较,采用同样的条子在单分梳纺纱器上纺制相同规格的纱,使用OK37分梳辊,其余试验参数同上。对纱线的纵向和横截面分别拍摄了电镜照片,如图 5、6所示。

图5 2种转杯纱的纵向形态Fig.5 Longitudinal morphology of two rotor spun yarns spun with two rotor spinning systems.(a) Conventional single opening rotor spun yarn;( b) DFO rotor spun yarn

从图5可见,在纵向上2种纱线结构相似,均呈现出典型的转杯纱结构特征,即具有外层包缠的分层结构和毛羽较少的特点。由图6可知,2种混纺纱中涤纶和棉纤维的转移规律基本相同。涤纶优先向内转移,形成纱芯;棉纤维趋向于纱外层,形成包缠结构[20]。可见,双分梳转杯纱总体上属于转杯纱的范畴。

2.2 双分梳转杯纱成纱质量

2.2.1 涤纶/粘胶混纺纱

为进一步分析双分梳转杯纱质量,在转杯纺试验机上纺制不同混纺比例的35 tex涤纶/粘胶混纺纱,然后进行纱线性能测试与分析。制备混纺纤维条的工艺流程:纤维原料→SX01型纤维成条仪→DHU301并条试验机。

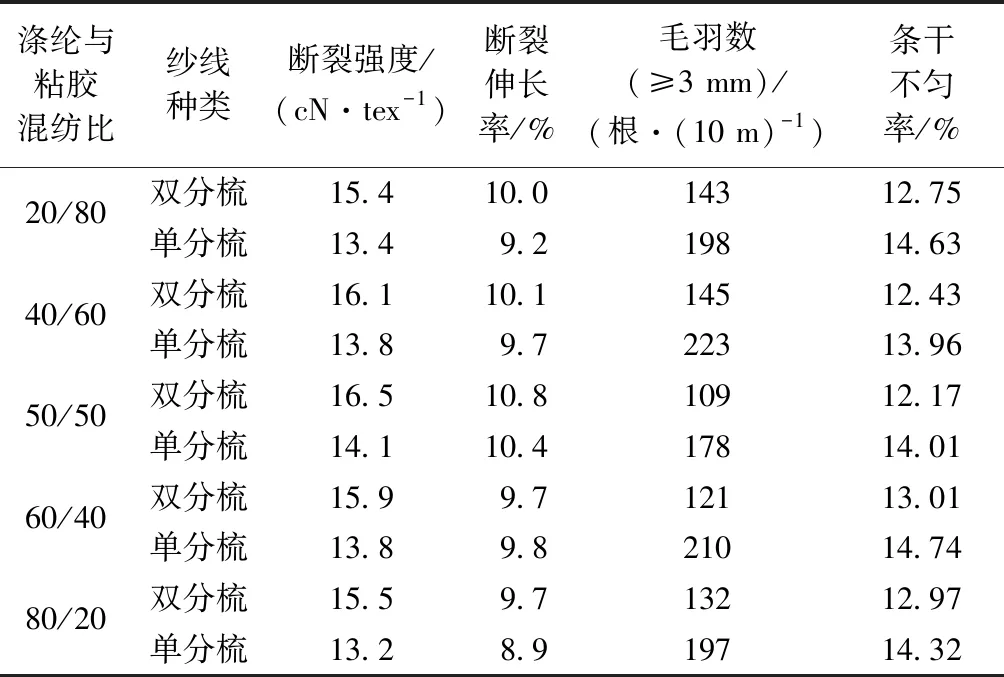

双分梳纺纱参数:捻系数450;转杯转速70 000 r/min;分梳辊1型号OK37(涤纶),转速7 000 r/min;分梳辊2型号OK40(粘胶),转速7 000 r/min。在纺纱试验时,混纺比例可根据条子定量在控制面板上设置。单分梳纺纱参数:分梳辊型号OK37,转速7 000 r/min,其余参数同双分梳纺纱参数。不同混纺比的2种转杯纱质量数据如表1[21]所示。

表1 不同混纺比的2种转杯纱性能对比Tab.1 Comparison of yarn properties of two rotor spun yarns with different blending ratios

由表1可得:对相同线密度、不同混纺比例的涤纶/粘胶混纺纱而言,双分梳转杯纱的断裂强度均明显高于单分梳转杯纱,提升幅度在10%以上;在断裂伸长率方面,二者无明显差异;双分梳转杯纱的3 mm以上毛羽数明显少于单分梳转杯纱,其改善幅度在20%以上;双分梳转杯纱的条干不匀率均显著好于单分梳转杯纱。总体而言,双分梳转杯纱的质量优于单分梳转杯纱。

2.2.2 棉/大麻混纺纱

采用转杯纺试验机纺制不同线密度的棉/大麻(50/50)混纺纱,并与同规格的单分梳转杯纱进行比较。纤维条的制备同2.2.1节。

双分梳纺纱参数:捻系数480,转杯转速70 000 r/min;分梳辊1型号OK37(大麻),转速7 500 r/min;分梳辊2型号OK40(棉),转速7 500 r/min。单分梳纺纱参数:分梳辊型号OK40,转速7 500 r/min,其余参数同双分梳纺纱参数。不同线密度的2种转杯纱质量数据如表2[21]所示。

表2 不同线密度的2种转杯纱性能对比Tab.1 Comparison of yarn properties of two rotor spun yarns with different linear density

从表2同样可见,对于不同线密度的棉/大麻混纺纱,双分梳转杯纱质量总体也是优于单分梳转杯纱。

相较于单分梳装置,双分梳装置对纤维的开松梳理更加充分、对纤维的损伤更小,排杂效果有所改善。同时,2个输纤通道喂入,有助于改善纱线条干。

2.3 纤维在纱体内的分布特征

在双分梳转杯纺技术中,纤维流经2个输纤通道进入转杯,这可能会导致纤维在转杯内的混合规律有所变化,所以分别使用转杯纺试验机在转杯内制备2类纤维环,通过分析纤维环不同部位不同纤维所占比例来表征纤维混合效果。纤维环设计的混纺比为55/45(涤纶/棉)。具体操作步骤:1)分别在单、双分梳转杯纺试验机上喂入纤维条,但不进行生头操作。双分梳涤纶条和棉条从2个通道分别喂入,单分梳则是涤纶条和棉条从1个通道喂入,持续一段时间可在转杯内形成纤维环;2)将每个纤维环等分成4部分,纤维环及分割示意图如图7所示。分别标记为第1部分、第2部分、第3部分和第4部分,用哈氏切片器对每一部分的纤维束制作切片;3)用扫描电子显微镜对纤维束切片进行观察,每部分纤维束各做10个切片。

图7 纤维环及分割示意图Fig.7 Chart of fiber band(a) and division(b)

对电镜照片按照Hamilton指数方法,将纤维环截面分成5个等间距的同心圆,纤维环的横截面图像如图8所示;然后对2种纤维在各层的根数进行统计,得到每层纤维的频数分布数;取10个切片的平均值,将单/双分梳纤维环中各层涤纶所占比例绘制成图,如图9[21]所示。可以看出:单分梳转杯纺中涤纶在纤维环4个部分所占的比例基本相同,可以认为涤纶和棉纤维的混合是较均匀的。而对双分梳转杯纺而言,涤纶的占比在纤维环不同部分的差别较大,这意味着涤纶和棉纤维在转杯内的混合不均匀。应该是由于2股纤维流同时进入转杯的不同位置导致的,这方面的机制还有待进一步研究。

图8 纤维环的横截面图像Fig.8 Cross-sectional view SEM image of fiber band

3 双分梳转杯纺产品开发

3.1 环保牛仔纱

双分梳转杯纺2路喂入的纤维在梳理和并条阶段没有混合,仅在转杯内混合,因此2种纤维在纱线表面分布有可能不均匀。为直观表达,分别将2种和3种颜色的纤维条从2个喂给装置喂入,各种纤维的混比固定,图10示出不同颜色纤维双分梳混纺纱表观照片。

从图10可明显看出,纱线外观上不同颜色纤维的分布并不均匀。以图10(a)为例,蓝色和白色2种纤维在一定范围内呈现间隔随机分布。究其原因,除了上述2种纤维分布不匀的因素外,另一原因是转杯纺是分层加捻,在剥离点附近进入凝聚槽的纤维大概率会成为纱线外表的包缠纤维层,不能转移到纱线内部。进一步研究横截面纤维的分布发现,纱线横截面中蓝色和白色2种纤维分布的比例基本固定,但是2种纤维在截面径向的分布是沿着长度方向变化的[22]。

图10 不同颜色纤维双分梳混纺纱表观照片Fig.10 Appearance images of blended yarn with different colored fibers.(a)Blue and white blended yarn;(b) Red,orange and white blended yarn

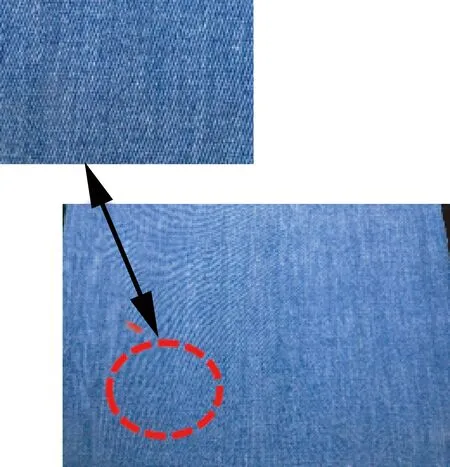

根据蓝色和白色在纱线表面呈现出在一定范围内随机不均匀分布的特点认为,可以开发环保牛仔纱来制作牛仔面料。限于实验室的条件,采用蓝色和白色棉型粘胶原料(规格1.67 dtex×38 mm)在双分梳转杯纺试验机上纺制40 tex转杯纱。转杯转速40 000 r/min;分梳辊型号OK40,转速7 000 r/min;捻度800捻/m;蓝色粘胶与白色粘胶的比例为30/70 。

织造时经纬纱均为上述蓝色和白色粘胶混纺纱,经密为380根/(10 cm),纬密为114根/(10 cm),采用三上一下右斜纹组织织造,在SGA598型半自动织样机上制成幅宽为25 cm的牛仔面料样品,如图11所示。可见,织物表面蓝中透白,呈现出典型的牛仔面料风格。

图11 由双分梳牛仔纱制成的牛仔面料Fig.11 Denim fabric made of DFO denim yarn

3.2 其他产品

双分梳转杯纺的特点是2个喂给系统可单独控制,因此除开发混纺纱,还可纺制各类花式纱。第1类是颜色变化系列纱线,通过精确控制2种颜色的条子喂入,可纺制转杯段彩纱等花式纱[23]。第2类是纱线结构变化系列纱,如竹节纱、负竹节纱以及2种组分的交替式结构的纱线[24]。第3类则是颜色和结构综合变化的花式纱。

总之,双分梳转杯纺技术拓展了转杯纺的内涵,可以开发出独具特色的纱线新产品。

4 结 论

1)双分梳转杯纺是转杯纺技术的发展,通过纺纱器流场研究和试纺试验验证了可行性,其成纱结构具有转杯纱的一般特征,同时又具有自身独特的风格。

2)双分梳转杯纺在纺制混纺纱时,由于具有2个不同配置的分梳辊,能更好地分梳不同性能的纤维,其混纺纱的成纱质量优于单分梳转杯混纺纱。

3)2个通道喂入的纤维在双分梳转杯纱内分布的不均匀性远大于单分梳转杯纱,利用这个特点可以开发如环保牛仔纱等产品。

4)双分梳转杯纺技术利用2个独立的喂给和分梳装置,可开发多种颜色变化、结构变化以及二者结合的花式纱。

5)纺纱器是双分梳转杯纺装备的关键核心部件,未来需要在纤维进入转杯的运动、凝聚加捻以及纤维在纱线内分布的规律等方面进行深入研究,在此基础上持续完善双分梳转杯纺技术。

FZXB