转杯纺不同喂给方式对混纺纱质量影响的研究

张 倩,张玉泽,b,江 慧,陈 霞,b,汪 军,b

(东华大学a.纺织学院;b.纺织面料技术教育部重点实验室,上海 201620)

转杯纺纱是目前较成熟、应用范围较广的一种新型纺纱技术,但在非棉类转杯纱产品所占的比例还较小,进一步开发化纤、毛、麻、绢等转杯纱产品将有利于拓宽转杯纺的应用领域[1]。为此,深入开展转杯、分梳辊、假捻盘等主要器材的设计、研究和应用,充分利用纤维原料特性、更好的发挥其功能,生产多种性能的转杯纱,对于转杯纺的发展具有一定的经济价值和现实意义。分梳辊是转杯纺纱机的关键件,能将喂入的半制品(纤维条)开松、梳理和排杂,使连续的纤维条尽量分离成平行伸直的单纤维状态,为自由端纺纱做好前期准备[2]。在含有两个分梳辊的JWF1612型转杯纺改装机上进行涤棉混纺纱的纺纱实验,实现不同纤维条分别单独喂给与分梳,从而解决转杯纺生产混纺纱时因分梳辊针布不能适应纤维性能差异而存在的问题,以期对转杯纺生产不同品种混纺纱有所帮助。

1 转杯纺双分梳纺纱器

传统转杯纺纱器的喂给机构通常由喂给喇叭、喂给板、喂给罗拉与喂给罗拉轴组成[3];分梳机构由安装在分梳腔体内的分梳辊构成,与喂给机构相互配合[4];双分梳纺纱器由左右两套喂给分梳装置并置,具有两个输纤通道,并分别在纺纱器底座上开设左右两个对称的分梳腔体。左分梳辊和右分梳辊的转动速度相同、方向相反,为更好地梳理纤维条,选用两个针齿方向相反的分梳辊。喂给分梳机构如图1所示。

图1 双喂给分梳机构示意

2 实验方法与方案设计

以性能差异较大的涤纶纤维和棉纤维为例,纺制58tex,55/45涤棉混纺纱,其中涤纶条定量为23.83 g/(5m),棉条定量为19.5g/(5m)。由于棉纤维长度较短,且具有良好的柔韧性,属于天然纤维,易损伤,所以选用工作角较小的OK40型分梳辊,而涤纶纤维长度比棉纤维长,强度高、伸长大,摩擦因数也较大,故选用工作角较大的OK37型分梳辊。实验设计转杯速度为40kr/min,分梳辊速度7kr/min,捻系数为420,引纱线速度为72.73m/min,喂给速度为0.754m/min。

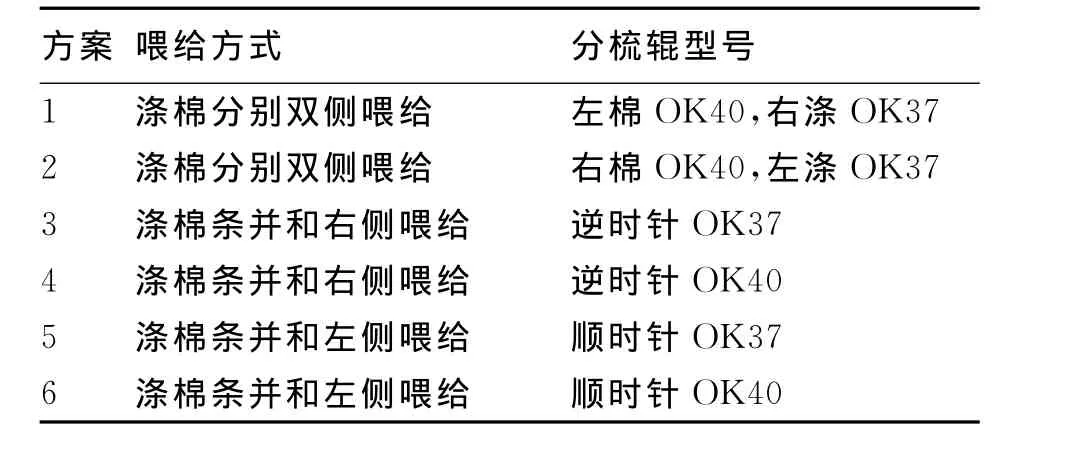

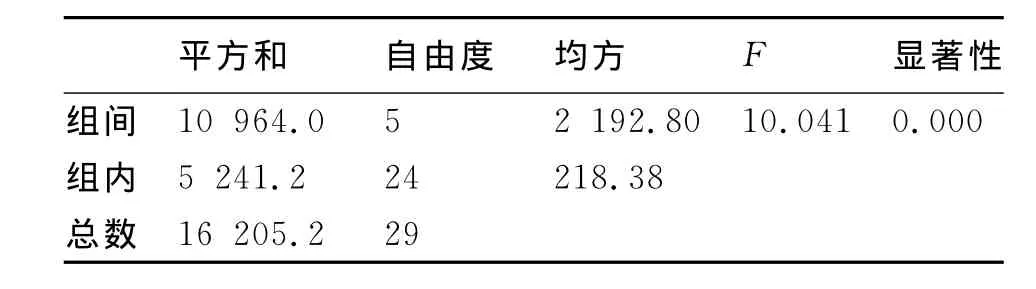

分析并对比双分梳与单分梳对成纱质量的影响,通过F检验方差分析,对各组平均数进行显著性差异检验,若F检验显著,则用 Tukey HSD[5-6]进行事后检验,并对6组纺纱效果进行分类排序,实验设计方案如表1。

表1 实验设计方案

3 测试结果与分析

3.1 力学性能的方差分析与检验

选用YG061型电子单纱强力机分别测量6种方案所纺混纺纱的单纱断裂强度和断裂伸长率,每种方案测试30次,试样长度为500mm,采用等速伸长(CRE)方式,拉伸速度为500mm/min,预加张力为0.5cN,测试结果如图2所示。

图2 不同喂给方式对纱线力学性能的影响

从图2中可看出,不同喂给方式对混纺纱的断裂强度影响相对平稳,对断裂伸长率的影响波动较大,且双分梳技术所纺纱线的力学性能优于其他方案,这是由于涤纶与棉分别分梳,减少了因纤维性能与分梳辊规格不匹配而造成的纤维对分梳辊的缠绕,同时也减小了分梳辊对纤维的损伤,从而有利于纤维顺利从分梳辊向转杯的输出,提高了纱线的力学性能。进一步对6种方案所纺混纺纱的断裂强度和断裂伸长率做方差分析与检验,结果见表2~表5。

表2 断裂强度F检验方差分析

表3 断裂强度Tukey HSD多重比较

表4 断裂伸长率F检验方差分析

表5 断裂伸长率Tukey HSD多重比较

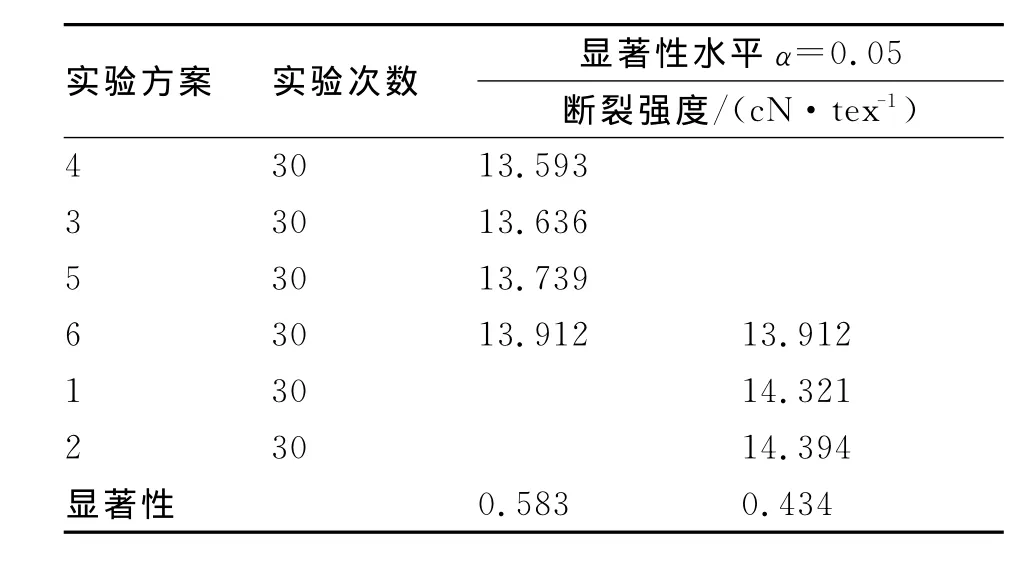

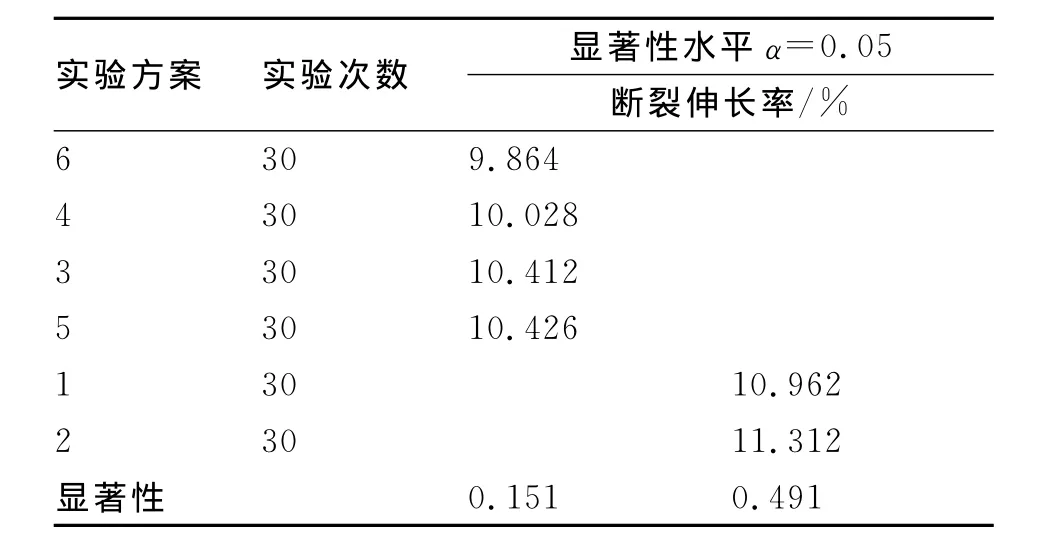

由表2和表4的方差分析可知,不同喂给方式对纱线的断裂强度和断裂伸长率影响显著。表3和表5的Tukey HSD多重比较表明显著性水平均高于0.05,把6种实验方案分为两组,其中方案1和方案2同组,其他方案同组。由于双分梳效果好,纤维在纱线截面中的径向分布和排列状态相对较好,纤维分离度愈高,单纤维根数愈多,缠绕纤维越少,单纤维之间的抱合力愈大,纱条内各根纤维受力的不均匀性愈小,纤维强力利用系数愈高,成纱的断裂强度和断裂伸长率也就愈高。方案1的断裂强度为14.321cN/tex,断裂伸长率为10.962%;方案2的断裂强度为14.394cN/tex,断裂伸长率为11.312%,均优于其他方案,但两者差别不大。

3.2 纱线条干的方差分析与检验

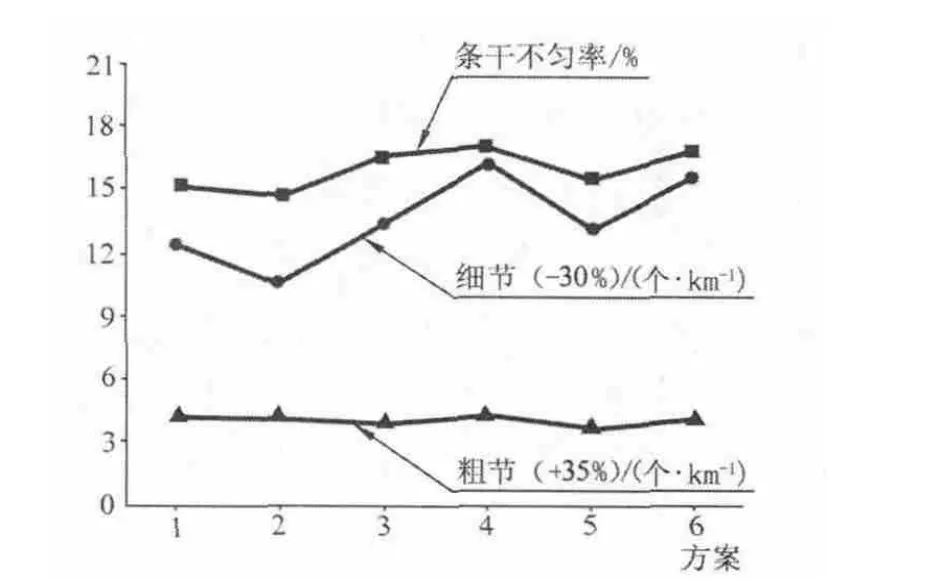

选用长岭纺电公司的YG135G型条干均匀度测试分析仪测试纱线条干CV值、粗节(+35%)和细节(-30%),测试速度为200m/min,测试时间为1min,测试5次,测试结果如图3所示。

图3 不同喂给方式对纱线条干CV值、细节和粗节的影响

从图3中可看出,不同喂给方式对混纺纱的条干CV值和粗节(+35%)影响相对平稳,而对于细节(-30%)的影响波动较大。方案1和方案2涤、棉分别双侧单独喂给,分梳辊与纤维适应性好、分梳效果好,有利于单纤维的分梳和转移,纱条中的不规则纤维相对较少,除杂效果也优于单分梳辊的分梳效果,因此,纤维的条干CV值、粗节(+35%)、细节(-30%)均低于其他方案。当只用OK37型或OK40型分梳辊对涤棉混合条进行分梳时,一种分梳辊同时分梳两种纤维,对纤维的分梳作用减弱,纤维分离度变差,同时在输送管气流漩涡的影响下易形成不规则纤维,结果使条干CV值和粗、细节增加。进一步对6种方案所纺纱线的条干CV值、粗节(+35%)、细节(-30%)做方差分析与检验,结果见表6~表10。

表6 条干CV值的F检验方差分析

由表6和表9的方差分析可知,不同喂给方式对纱线的条干CV值和细节(-30%)影响显著。由表8的方差分析可知,因显著性水平为0.0 6>0.05,故对纱线的粗节(+35%)影响不显著。由表7和表10的Tukey HSD多重比较表明,6种方案均分为3组:方案1和方案2同组,为双分梳;方案3和方案5同组,涤棉条并合单侧喂给,同为OK37型分梳辊,转向相反;方案4和方案6同组,涤棉条并合单侧喂给,同为OK40型分梳辊,转向相反。由此说明分梳辊规格相同则为一组,虽针齿的转向不同,却对成纱质量的影响无区别。

表7 条干CV值的Tukey HSD多重比较

表8 粗节(+35%)的F检验方差分析

表9 细节(-30%)的F检验方差分析

表10 细节(-30%)的Tukey HSD多重比较

方案1的纱线条干CV值为15.144%,其细节(-30%)为123.4个/km;方案2的纱线条干CV值为14.562%,细节(-30%)为115.2个/km,均优于其它方案。这是因为涤棉条同时分别分梳,纤维与分梳辊适合性高、分梳效果好,使其杂质和纤维的分离程度好,棉结和杂质去除理想,棉结杂质粒数减少,故成纱中细节减少,条干CV值也相对较低。同时,从单分梳的各纺纱方案中可以看出,由于OK37型分梳辊的工作角为100°,相对于OK40型分梳辊的工作角为65°大,有利于纤维的分梳与转移,所以方案3和方案5的成纱质量分别优于方案4和方案6。

3.3 毛羽的方差分析与检验

毛羽越长,对纱线的性能、质量和后工序加工过程的影响越大,一般认为2mm以上毛羽即会产生不良影响[7]。采用长岭纺电的YG172型毛羽测试仪来测量纱线的毛羽指数,测试速度为30m/min,片段长度为10m,测量次数为10次/管,实验中选取不小于3mm的毛羽指数取均值,测试结果如图4所示。

图4 不同喂给方式对纱线毛羽的影响

毛羽大多是因纱体中纤维端的外露形成的[8]。由图4中可以看出,不同喂给方式对纱线中不小于3mm毛羽的影响波动较大。双分梳喂给方式的分梳效果好,成纱质量明显优于其它方案,表11和表12显示了6种方案所纺纱线的毛羽指数的检验方差分析与检验结果。

表11 毛羽指数的F检验方差分析

表12 毛羽指数的Tukey HSD多重比较

由表11方差分析可知,不同喂给方式对所纺纱线3mm以上毛羽指数影响显著。表12Tukey HSD多重比较可知,6种方案同样被分为3组,与纱线条干的测试结果类似。就3mm以上毛羽指数而言,方案1为93.3、方案2为83.8,均少于其他方案,故双分梳技术的分梳效果好,满足涤棉混纺纱对分梳辊的要求,既加强对棉纤维的梳理除杂功能,又注重对涤纶纤维的转移功能,成纱质量明显优于单分梳技术。选用工作角较大的OK37型分梳辊同时分梳两种纤维,对棉纤维的摩擦增大,损伤大,易造成毛羽指数的增大;因此,方案3的毛羽指数142.9和方案5的毛羽指数127.1,均多于方案4的毛羽指数99.6和方案6的毛羽指数102.8。

4 结论

4.1 从纱线力学性能、条干CV值、细节(-30%)和毛羽指数等指标看,双分梳技术的成纱质量均优于单分梳技术,但就粗节(+35%)而言,单、双分梳技术对成纱质量的影响无区别。因此,双分梳技术有利于提高混纺纱的成纱质量。

4.2 方案1(左棉右涤)和方案2(右棉左涤)的成纱效果差别不大,说明双分梳技术中更换纤维条的喂入位置,保持分梳辊规格不变,对成纱效果的影响不明显。从Tukey HSD的事后检验分析表中可知,同一分梳辊型号所纺纱线分为同组,规格不同则为异组。说明纺纱效果与分梳辊规格的相关性大,与分梳辊针齿的齿向无关。

4.3 选用双分梳辊的JWF1612型转杯纺改装机纺制混纺纱时,应注意温湿度的调节,同时应确保设备状态良好,纱线通道光滑,防止粘缠问题发生而引起纺纱断头率增加,避免纺纱效率降低,从而影响纱线质量。

[1]费青.新型纺纱技术的研究分析[J].上海纺织科技,2010,38(7):5-6.

[2]徐君惠,曾一平,夏森定,等.CF系列齿片式转杯纺分梳辊的结构及纺纱效果[J].棉纺织技术,2001,29(1):47-48.

[3]王朝光.转杯纺纱机喂给罗拉控制装置:中国,200810163622.0[P].2010-06-23.

[4]张新民,闫进祥,张耀民,等.转杯纺纱机分梳装置:中国,200810079722.5[P].2009-04-22.

[5]Duncan C.Step-by-Step Calculations and Computer Techniques Using SPSS[M].New York:Routledge,1994.

[6]杨厚学.应用统计分析[M].西安:西安交通大学出版社,2009:183-184.

[7]谢宏.影响涤纶纱线毛羽的因素及其控制措施[J].合成技术及应用,2011,26(4):27-30.

[8]邵珠莲,王虹云,李晓英,等.纱线毛羽的产生与控制措施[J].山东纺织科技,2007(1):31-33.