段彩纱质量控制技术的探讨

王学元

(中国纱线网,杭州 311203)

1 段彩纱的纺纱机理

生产段彩纱时,细纱每个锭位要喂入两根粗纱:后罗拉喂入彩色粗纱以形成段彩的辅助粗纱,中罗拉喂入基色粗纱作为纱线基础的主体粗纱,利用主体粗纱和辅助粗纱分别从细纱机中罗拉连续喂入和后罗拉间断喂入,经牵伸后在前罗拉钳口处汇合加捻形成段彩纱。后罗拉喂入彩色粗纱时,中罗拉钳口握持两根粗纱运行;在后罗拉停顿的瞬间,辅助粗纱在中罗拉后面的喇叭口处发生断裂,中罗拉钳口只握持一根主体粗纱运行;后罗拉恢复转动时主体粗纱带动辅助粗纱继续喂入[1]。

2 生产段彩纱细纱机的配套改造

从纺纱机理可以看出,普通细纱机必须进行技术改造才能够生产段彩纱,改造内容如下[2]。

a) 对细纱机的粗纱架进行扩容改造。如同生产赛络纺一样将粗纱架扩容1倍,以保证粗纱架能够容纳全部主体粗纱和辅助粗纱。

b) 在后牵伸区靠近中罗拉位置安装专用导纱喇叭口,以保证主体粗纱和辅助粗纱能够同时喂入前牵伸区,并且保证辅助粗纱断裂后能够被主体粗纱带动进入前牵伸区。

c) 加装段彩纱控制和传动机构,以控制后罗拉按设定的转动节奏运行。

d) 为了防止段彩纱拖尾、变异等质量问题,在细纱后区加装了上下销,使后区也形成双胶圈牵伸机构。

3 纺制段彩纱工艺参数的选择

由于纺制段彩纱时为双粗纱喂入,因此粗纱定量应偏轻掌握,粗纱喇叭口也要相应减小以避免粗纱过于松散,影响成纱条干均匀度;此外,由于段彩纱的主体粗纱不经过后区牵伸,直接从中罗拉后的喇叭口喂入前牵伸区,因此主体粗纱的全部捻度都要由主牵伸区进行解捻,为保证顺利牵伸,主体粗纱的捻度应适当偏小掌握。

3.1 纱号的确定

由于段彩纱是由主体粗纱和辅助粗纱经牵伸、汇合加捻成纱,主体粗纱仅经过主区牵伸,而辅助粗纱不是连续喂入;因此,段彩纱的纱号无法根据细纱机说明书中原有的牵伸倍数公式计算,而要根据基纱号数、彩纱的彩长、彩距和粗度,使用公式(1)来计算段彩纱的混合纱号。

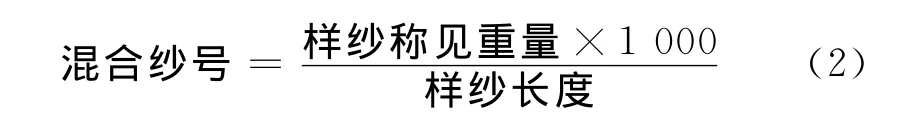

若有样纱或样布,也可以用称重法直接称一段样纱(或从样布拆下纱线)的质量,用公式(2)来计算其混合纱号,式中样纱长度单位为米,样纱称见重量的单位为克。

3.2 基纱号数、彩长、彩距和粗度的确定

3.2.1 基纱号数

用剪刀在样纱上剪下一定长度的基纱,称出重量,用公式(2)计算出基纱号数。为保证计算的准确性,可以多剪几段基纱,分别称重、计算后求出均值,或者称出总重量,用公式(3)来计算基纱号数:

3.2.2 彩长

从样纱(或从样布拆下纱线)上测出多个段彩纱彩段的长度,再求其均值,就可得到平均彩长,彩长偏差范围可用公式(4)来计算:

3.2.3 彩距

从样纱(或从样布拆下纱线)上测量出多个彩段间的距离,求出平均值即为段彩纱的彩距。

3.2.4 粗度

从样纱(或从样布拆下纱线)上测出多个段彩纱彩段称出总质量(g),累计出总长度,用公式(5)计算出段彩纱彩段的粗度。

3.3 捻系数的确定

段彩纱的捻系数是以所用原料类型及纱线用途为基础来设计的,一般先确定纱线使用的原料和纱线用途,再结合基纱号数、彩长、彩距及粗度选择合适的捻度,如纯棉段彩纱机织物捻系数可选不小于380;针织物可选为340~360。

3.4 钢丝圈的选择

钢丝圈的选取要综合考虑混合纱号数和基纱号数。如果单纯按基纱号数来确定钢丝圈,气圈会过大而碰隔纱板,影响产品质量;如果单纯按混合纱号数来确定,钢丝圈偏重,断头会增多,影响生产效率;因此,钢丝圈一般折中选择,然后以气圈的实际形态来适当修正钢丝圈号数。

3.5 隔距块的选择

隔距块的选择也应考虑在混合纱号数与基纱号数之间偏大掌握。由于段彩纱的彩段是断续喂入,须条在前牵伸区运行的过程中总有一段时间前端或后端不能够被有效握持,牵伸区对彩段的控制能力偏弱。因此,如果隔距块过小,彩段部分容易出现牵伸不开的问题(见图1);如果隔距块过大,牵伸区对须条的控制能力较弱,会影响纱线的条干,导致粗细节增多。

图1 未牵伸开彩段

4 设备管理要求

生产段彩纱时,由于在原细纱机上增添了附属机构和部件,因此,还有一些特殊的管理要求。

4.1 控制和传动机构

控制和传动机构是保证生产出符合设计要求段彩纱的关键,在生产过程中要加强管理,保证其运行正常、可靠。

a) 控制系统的驱动器和伺服电机运行的稳定性和可靠性,直接影响着段彩纱彩长、彩距和粗度与设计要求的符合性,在生产过程中要经常手触控制箱和电机,如果发现有箱体振动、电机发热等不正常的现象,一定要及时查找原因,防止影响罗拉传动的精确性。

b) 定期清洁控制箱内部及伺服电机机体,防止飞花、粉尘对电器元件造成损害。

c) 由于段彩纱控制和传动系统利用罗拉打顿实现粗纱间隙喂入,传动齿轮受到的冲击力较大,并且频繁地正、反向转换而易发生爆齿问题。因此,要经常检查传动齿轮、齿形带的状态,防止齿形损伤影响传动的精确性。

d) 段彩纱各参数通过编码器精确检测罗拉速度来实现,如果检测罗拉运行速度的编码器出现故障,控制系统就会对牵伸系统发出错误指令,从而造成质量事故,所以,要随时检查编码器的运行状态,保证编码器作用灵敏可靠[3]。

4.2 牵伸系统

牵伸系统管理要求如下。

a) 喇叭口位置对段彩纱的质量和风格具有显著影响,因此必须时刻保证喇叭口位置的准确性,定期检查喇叭口的固定情况,防止其出现脱落、歪斜、松动、破损、挂花、堵塞等。

b) 在后牵伸区安装专用的导纱喇叭口一定要尽可能地靠近中罗拉钳口,但不能出现磨罗拉、磨胶圈现象,以确保辅助粗纱能够顺利喂入前牵伸区。

c) 为保证段彩纱质量,要求主体粗纱与辅助粗纱在前牵伸区内既不能分离也不能重叠,因此要求控制辅助粗纱的后罗拉喇叭口与控制主体粗纱的中罗拉喇叭口的中心线既不能重合又不能离得太近,也不能距离过大,要根据喂入的辅助粗纱和主体粗纱的定量来优选两个喇叭口中心线的偏离距离,一般偏离1mm~2mm为好[4]。

d) 每台车同一面的后罗拉喇叭口与中罗拉喇叭口的左右相对位置必须固定,且偏向同一个方向。

e) 由于段彩纱粗纱双根喂入,其定量较小且偏细,特别是主体粗纱捻度偏小、强力小、易断头,所以要加强对细纱吊锭运转灵活性的检查和维护。

f) 如果在细纱后区安装了上、下销等辅助控制件,要定期检查其运转状态,保证能够发挥出良好的控制作用。

5 段彩纱生产操作要点

作为一种新型纺纱方式,段彩纱生产操作有如下特殊要求。

5.1 穿粗纱

穿粗纱时,需注意以下几点。

a) 应合理安排主体粗纱和辅助粗纱在粗纱架上的位置,最好能分别挂在不同排的吊锭上,以防用错。

b) 每个锭位必须同时穿主体粗纱和辅助粗纱各1根,严防漏穿或穿错。

c) 每根主体粗纱、辅助粗纱都必须分别穿过规定好的导纱杆位置,不允许混穿,以保证不同粗纱清晰的走纱路线。

d) 主体粗纱和辅助粗纱喂入牵伸区时既不能交叉也不能重叠,整面车的两根粗纱相对位置必须固定,每枚锭子的辅助粗纱都要在主体粗纱的同侧。

e) 由于吊锭上悬挂的粗纱较多、间隙小,挡车工换粗纱、穿粗纱、做清洁等工作时,要加强对粗纱的防护,防止碰毛粗纱或造成粗纱断头。

5.2 细纱接头

5.2.1 采用“斜接头法”,车头第1个锭子不接头,第2个锭子的纱线绕导纱钩掐头后倾斜着接到第1个锭子对应位置的罗拉钳口上(见图2),注意接头倾斜的方向要与主体粗纱和辅助粗纱的相对位置一致,即主体粗纱吐出的须条在哪一侧,纱线接头就向那个方向倾斜(图2所示为主体粗纱在辅助粗纱左侧时的接头方向,即纱线拎起头后向左倾斜接头),以保证主体粗纱能够完全将辅助粗纱吐出的纤维抱合并加捻在一起[5]。

图2 斜接头法

5.2.2 接头时,要等两根粗纱都正常吐出须条后再操作,以防止出现单股纱;接头完成后,还应查看牵伸区,保证两根粗纱都喂入正常。

5.2.3 必须加强对挡车工责任心教育,对回条、粗纱头、吸风花等回花、下脚要严格管理,防止不同色彩和原料成分的回花、下脚混掺在一起。

6 段彩纱常见质量问题及解决措施

6.1 彩长、彩距偏差的形成与控制

根据段彩纱的成纱机理,中罗拉喂入主体粗纱形成基纱,后罗拉喂入辅助粗纱并形成段彩部分;当后罗拉根据段彩纱控制系统设定的段彩纱工艺参数停止喂入辅助粗纱时,中罗拉钳口下的辅助粗纱应该同时断裂。但是,由于纤维在张力的作用下会产生伸展,处于后牵伸区的辅助粗纱在断裂过程中纤维会发生相对滑移和回弹,在后罗拉停止的瞬间,受中罗拉钳口控制的彩色纤维仍会继续向前运动,断裂只能发生在中罗拉钳口后方,因此,彩纱的分离并不是处于中罗拉钳口线处,而是向后偏移一段距离,就造成纱线的彩长、彩距与预期的长度和间距产生一些偏差。

由于彩长、彩距偏差的存在,会对成纱彩段的分布及纤维比例等产生一定的影响,特别是生产彩长或彩距明显低于纤维长度的段彩纱时,彩长、彩距的偏差会更大;因此,一定要防止因彩长、彩距偏差造成段彩纱及布面风格的变异。

为此,在设计段彩纱彩长、彩距等参数时,应考虑其偏差的影响(这和设计细纱机械牵伸倍数时应考虑牵伸效率的影响道理相同),输入参数时提前进行修正,试纺后与样纱(或从样布拆下的纱线)进行对比,根据对比结果再进行适当修正。

6.2 段彩纱拖尾疵点的形成与控制

6.2.1 段彩纱拖尾疵点的形成

图3 段彩纱的拖尾疵点

段彩纱拖尾疵点,是指由于辅助粗纱断裂不彻底、少量辅助粗纱的纤维出现在纱线非彩段位置而形成的疵点(如图3中框内疵点)。段彩纱拖尾疵点主要有两种情况:一种是辅助粗纱的纤维出现在不该有段彩的基纱段上,这些纤维前后都没有相连的段彩纱段(如图3中椭圆框内疵点)。这类“拖尾”纤维是由于辅助粗纱断裂后,彩段已经完成,但辅助粗纱断口处的部分纤维没能被辅助粗纱有效控制,有少量纤维被主体粗纱抽出携带进入前牵伸区而形成“拖尾”纤维。第二种是辅助粗纱的部分纤维出现在段彩段的后面,形似段彩段拖出的长尾巴(如图3中矩形框内疵点)。这类“拖尾”纤维是由于辅助粗纱断裂时,辅助粗纱对纤维控制能力的不足、粗纱断裂不彻底,在彩段即将完成的情况下,仍旧有少量纤维随着主体粗纱被携带进入前牵伸区而形成“拖尾”纤维[6]。

6.2.2 段彩纱拖尾疵点的影响因素

影响段彩纱拖尾疵点的因素很多,其根本原因是细纱后牵伸区对辅助粗纱的控制能力较弱、后罗拉停止喂给时辅助粗纱断裂不彻底形成的,其他主要影响因素有以下几方面。

6.2.2.1 机械传动

机械传动对段彩纱拖尾疵点的影响如下。

a) 在PLC程序控制软件上存在缺陷,未及时可靠地控制后罗拉的停止:控制系统发出后罗拉“停止”的信号,但还有微弱的剩余脉冲信号余波存在,使驱动器和伺服电机仍以极微弱的驱动力传动后罗拉,从而产生“拖尾”。

b) 虽然PLC对微弱剩余脉冲信号余波滤波良好,然而驱动器刚性扭矩参数设置若不合理,也会产生“拖尾”。为了避免伺服电机在启动与停止瞬间产生振动,一般都采用低值。刚性设定值变高则速度应答性变高、伺服刚性也提高,使电机变得容易产生振动,所以,在确认动作的同时应该将低值变更为高值。

c) 驱动器惯性比参数的设定也会影响后罗拉转动惯量,驱动器惯性比参数需要根据实际负载惯量进行实时调整数值,调整不当则后罗拉转动惯量就会造成“拖尾”问题。

6.2.2.2 浮游纤维控制不良

浮游纤维控制不良对段彩纱拖尾疵点影响如下。

a) 如果生产辅助粗纱的原料短绒含量较高,或者在开松梳理过程中对纤维损伤较严重,造成辅助粗纱中含有较多的短纤维,而双罗拉简单牵伸的细纱后牵伸区对须条中纤维的控制能力较弱,因此,在后罗拉停止喂给的情况下易造成须条中的短绒被主体粗纱粘带进前牵伸区而成为“拖尾”纤维。

b) 由于工艺设计不当,造成细纱后牵伸区不能够有效控制浮游纤维则造成较多的拖尾疵点,如辅助粗纱的捻系数设计过小、细纱后区罗拉隔距设计过大等。

6.2.3 段彩纱拖尾疵点的控制措施

要解决段彩纱“拖尾”问题的发生,必须从以下方面入手。

a) 保证软件设计的合理性及后罗拉启动和停止的精准、稳定。

b) 工艺设计要合理,特别是保证辅助粗纱须条的紧密性,以保证辅助粗纱断裂时更彻底。为此,辅助粗纱的捻系数可以比普通产品增加约10%,细纱后区罗拉隔距应偏小掌握,后区牵伸倍数也不宜过大。

c) 合理选配段彩纱原料,特别是应尽量减少辅助粗纱须条内的短纤维含量。

d) 通过技术改造加强细纱后牵伸区对辅助粗纱的控制能力,如可以借鉴细纱前牵伸区的结构,在细纱后牵伸区加装上、下销,使细纱后牵伸区也形成双胶圈牵伸型式等[6]。

6.3 其他质量问题

生产段彩纱时,经常出现的还有如下质量问题。

a) 在某一段纱线上只有基纱而缺少彩段竹节,形成片段性非段彩纱。其主要形成原因是辅助粗纱的纤维没有按设定的时间间隔捻合进入基纱纱线上,要加强巡回检查,及时处理有问题的纱线。

b) 主体粗纱与辅助粗纱是不同品种纤维的段彩纱,不同品种纤维的混纺比例不符合设计要求。其主要形成原因是基纱与彩段的比例不正确。需先试纺确认比例再投入生产。

7 结语

在棉纺产品市场持续低迷的情况下,适当改造棉纺设备以生产花式纱线,不失为产品结构调整的方向之一。段彩纱具有独特的多色不规则组合花式风格,不仅可以在纱线轴向有竹节纱一般的粗细变化,而且纱线同一横截面内由多种彩色纤维组合,呈现出不规则断续变化的分布状态,色彩变化更富有层次与立体感,更符合时尚潮流,用段彩纱制成的织物色泽柔和丰满、具有强烈的层次感,因此段彩纱作为具有广阔发展空间的新型纱线,已成为当前我国纺纱企业产品结构调整的方向之一;加强对段彩纱常见质量问题形成原因及其控制措施的研究,是广大工程技术人员需要做好的一门重要功课。

[1]张洪,谢春萍,张昀,等.段彩竹节纱纺制工艺探讨[J].棉纺织技术,2012,40(3):15-18.

[2]楼敏.段彩纱生产实践[Z].总师俱乐部,2013(6):26-27.

[3]崔吉照.段彩纱的开发与实践[Z].总师俱乐部,2013(3):18-19.

[4]张翠梅,薛子平,李来成,等.位移纺纱技术在段彩纱中的应用探讨[Z].总师俱乐部,2014(2):42-44.

[5]管秀华,佟平,史玮.段彩纱操作法探讨[Z].总师俱乐部,2013(6):60-61.

[6]周继恒.纺好段彩纱的技术探讨[C]//首届全国色纺产业技术研讨会论文集.浙江:中国纱线网,2014.