大直径2A14铝合金压力容器椭圆形封头结构研究

田志杰 刘 娟 李聪颖 曹 娜 马丽翠 李 蕊

首都航天机械公司 北京 100076

大直径2A14铝合金压力容器椭圆形封头结构研究

田志杰*刘娟李聪颖曹娜马丽翠李蕊

首都航天机械公司北京100076

为了满足运载火箭减重需要及大直径2A14铝合金压力容器椭圆形封头等匹配结构设计,采用母材与焊缝分别设计的方式,在0.56MPa承载条件下,计算得到母材设计厚度为4.2mm,焊接区设计厚度为7.0mm。采用单侧减薄的加工工艺可获得符合要求的不等厚零件,焊缝加厚区的宽度不小于40mm。Φ3350mm直径铝合金封头结构采用8块分瓣、45°均分的形式,封头顶盖直径为Φ1400mm。

铝合金封头低匹配焊接

运载火箭贮箱是一种特殊的压力容器,随着我国航天工业的发展,对运载火箭贮箱的需求及安全性要求越来越高,而封头是压力容器的重要承压部件,对封头的成形精度要求也相应提高。在压力容器设计中,封头种类分为半球形、椭圆形、碟形、球冠形、锥形、平底形,其中椭圆形封头作为一种受力良好、结构特性优越的封头型式虽然被广泛采用[1,2],但受力情况复杂[3-9]。封头加工工艺一般分为整体成形与分瓣成形,整体成形主要有冲压成形与旋压成形以及爆炸成形、气(液)压膨胀成形等,分瓣成形工艺指的是分瓣压制与拼焊成形[10-12]。

随着新材料的研发,封头的材料也多种多样[13-15],现役型号运载火箭贮箱封头材质为2A14铝合金,该铝合金为Al-Cu-Mg-Si系析出强化型高强锻造铝合金。具有高强低塑特性,有应力腐蚀及晶间腐蚀倾向,可焊性较差,焊缝与热影响区容易产生过烧与裂纹,接头延伸率低。大直径铝合金封头分瓣压制、拼焊成形时,焊接结构的性能在整个封头的制造过程中显得尤为重要,设计时必须与工艺相结合。

焊接接头焊缝与母材的力学性能差异会导致焊接结构的强度失配[16-17]。2A14铝合金熔焊焊缝为低匹配结构,接头强度系数仅为0.6。为提高低匹配接头的承载能力,要以焊缝与母材承载能力相等为目标,进行低匹配对接接头的等强设计。

1 设计条件

1.1试验材料

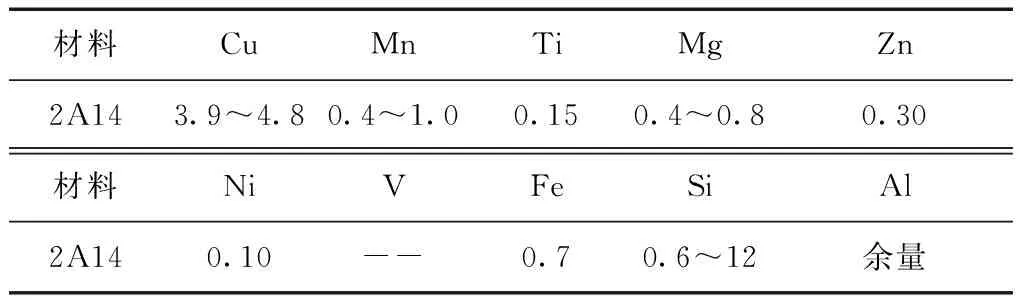

试验板材为2A14铝合金,其化学成分列见表1[18]。材料力学性能见表2[19]。

表1 2A14母材化学成分

表2 2A14铝合金的力学性能

1.2封头设计要求

封头直径为Φ3350mm,椭圆长短轴比值为1.6,计算压力为0.56MPa,分瓣压制与拼焊成形。为达到运载火箭减重的目的,减少冗余重量。

依据文献1,设计温度为常温,材料许用应力:

[σ]t=430÷3=143 MPa

2 母材厚度计算及设计

2.1计算

封头母材计算厚度按照下式计算:

(1)

式中,K为椭圆形封头形状系数,由文献1查得,该值为0.76;pc为计算压力,MPa;δh为封头计算厚度,mm;Di为封头内径,mm; [σ]t温下材料许用应力,MPa;φ为焊接接头系数,双面两道焊接,100%无损检测,此值为1.0。

将各设计数据代入式(1),可得:

当椭圆封头长短轴比值≤2时,其有效厚度不小于3350×0.15%,即5.025mm[1]。

2.2设计

依据文献1,设计厚度δdh为计算厚度δh与腐蚀裕量C2之和;名义厚度δnh为设计厚度δdh加上材料厚度负偏差C1后向上圆整至材料规格的厚度。依据运载火箭贮箱服役特点,贮箱充入推进剂燃料后,几十个小时内就会发射,故腐蚀裕量C2取0mm,5~6mm厚铝合金材料厚度负偏差0.32mm。此封头母材由厚板化铣减薄而成,化铣误差为0.2mm,受火箭减重需求,设计厚度δdh为5.6mm。

3 焊缝厚度计算

3.12A14铝合金焊接接头分析

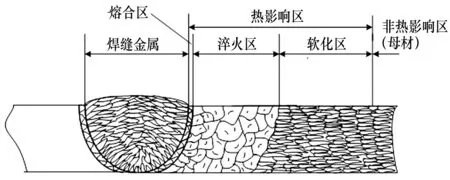

热处理可强化铝合金接头的性能不如母材好,抗蚀性、强度及塑性也比母材低。焊接接头的薄弱环节可发生在三个部位:焊缝、熔合区、热影响区,见图1。焊缝的性能主要取决于焊丝的成分、焊接缺陷、熔合比以及成形系数;熔合区的主要问题是晶粒长大和过烧;热影响区的主要问题是退火软化和过时效。

图1 铝合金热处理强化合金焊接接头的组织

焊缝是焊接过程中接头处于熔化的状态部分;热影响区是焊接过程中母材因受热的影响,虽然未熔化但发生金相组织和机械性能变化的区域;熔合区是在焊接接头中,焊缝向热影响区过渡的区域。熔合区的温度处于固、液相线间,温度梯度大,金属处于部分熔化状态,晶粒粗大,化学成份和组织不均匀。冷却后的组织为过热组织,使该区塑性和韧性下降,性能恶化。成为焊接接头的薄弱地带。而且此处接头断面发生变化,引起应力集中,很大程度上决定着焊接接头的性能。在力学性能试验中,试片拉断的部位往往发生在这一区域。

3.22A14铝合金焊接接头特点

(1) 2A14铝合金焊后强度低,焊后热影响区软化明显。采用钨级氩弧焊焊接后,焊缝强度仅为基体金属强度的60%。由于贮箱结构尺寸大,不可能进行焊后热处理,为弥补焊接区的强度下降,采取局部增加焊接区厚度来补偿。

(2) 2A14铝合金焊接热裂纹倾向严重。经焊接加热后,焊缝金属沿晶界的低熔点共晶体将重新熔化,严重时,会形成过烧,并发展为热裂纹。焊接热输入的控制是防止过烧的有效手段。

(3) 2A14对应力集中十分敏感,焊缝表面的缺陷,焊缝正面、反面余高的急剧过渡都可能成为应力集中源,从而显著降低贮箱的承载能力。

3.32A14铝合金焊接接头厚度设计

2A14铝合金接头强度系数为0.6,是典型的低匹配结构,封头采用双面两道焊接,100%X射线无损检测(按航天行业标准QJ2698,Ⅰ级焊缝合格),接头处材料许用应力:

[σ]t=143×0.6=85.8MPa

利用式(1),计算得到接头处计算厚度:

接头处设计厚度δdh2为8.32mm,8~10mm厚铝合金材料厚度负偏差0.5mm。此封头母材由厚板化铣减薄而成,化铣误差为0.2mm,受火箭减重需求,设计厚度δdh为9.0mm。

4 封头结构设计

4.1母材与焊缝结构设计

低匹配焊缝余高及盖面焊道宽度的适当增加,能够降低焊缝内部应力,有助于低匹配接头焊缝区承载能力的提高。依据2.2及3.3计算的厚度,为了得到等匹配的设计结构及良好的受载状态,宜采用内外对称的结构形式,见图2(a),同时设计板材厚度差异形成的过渡圆弧半径。

图2 焊缝结构设计

为了获得图2(a)不等厚分瓣零件,需要利用机械铣或者化学铣的方式进行厚板的减薄处理,而两侧均匀减薄的工艺实现难度大,工程上,多采用单侧减薄的工艺加工零件,见图2(b)。铝合金焊接接头中焊缝金属、熔合区、热影响区、淬火区、软化区等区域的力学性能均低于母材,为了保证母材与焊缝区域等匹配的结构,焊缝加厚区的宽度一般不小于40mm。为了减少应力集中,薄厚板间过渡半径R为5mm。

4.2封头结构

Φ3350mm直径铝合金封头分瓣压制、拼焊成形时,采用8块分瓣、45°均分的形式,分瓣采用10mm厚的板材制造成型,测量易发生工艺减薄的部位,制定化铣减薄方案,分别得到焊接区及非焊接区的厚度,见图3,将余量去除,有效部分包含了焊接区与非焊接区,获得需要的分瓣零件。封头分瓣大端尺寸为1316mm,封头顶盖直径为Φ1400mm,结构形状见图4。

图3 分瓣零件化铣示意

图4 封头设计图与实物

5 结语

(1)大直径运载火箭2A14铝合金封头拼焊制造时,采用母材与焊缝分别设计的方式,在0.56MPa承载条件下,母材设计厚度为5.6mm,焊接区设计厚度为9.0mm。采用厚板化铣减薄的方式,分别得到焊接区及母材的厚度。

(2)采用单侧减薄的工艺加工不等厚零件,可获得母材与焊缝区域等匹配的结构,焊缝加厚区的宽度不小于40mm。

(3)Φ3350mm直径铝合金封头采用8块分瓣、45°均分的形式,封头顶盖直径为Φ1400mm。

1GB150.1~150.4-2011,压力容器[S].

2GB/T25198-2010,压力容器封头[S].

3华凯旋,余小鲁,王柯智. 大型压力容器厚壁封头成形工艺及质量控制研究现状分析[J].锻压技术.2015,40(2).

4曾玲芝。氨合成塔封头结构设计与应力分析[J]. 化工装备技术.2011,32(5):19-22.

5R.C.Carbonari,P.A.Muoz-Rojas,E.Q.Andrade,ect.Designofpressurevesselsusingshapeoptimization:Anintegratedapproach[J].TheInternationalJournalofPressureVesselsandPiping.2011,88(5-7):198-212.

6Magnucki,K.;Szyc,W.;Lewinski,J.Minimizationofstressconcentrationfactorincylindricalpressurevesselswithellipsoidalheads[J].TheInternationalJournalofPressureVesselsandPiping.2002,79(1):841-846.

7Skopinsky,V.N.;Smetankin,A.B..Parametricstudyofreinforcementofpressurevesselheadwithoffsetnozzle[J].TheInternationalJournalofPressureVesselsandPiping.2003,80(5):333-343.

8LiJ.Z.,LiuY.H.,CenZ.Z.,ectFiniteelementanalysisforbucklingofpressurevesselswithellipsoidalhead[J].TheInternationalJournalofPressureVesselsandPiping.1998,75(2):115-120.

9朱燕梅,许进文. 碟形封头的几何参数和应力分析[J].石油化工设计. 2008,25(4):8-10。

10陈帅峰,王守东,雷玉川等。大型厚壁椭圆封头多次热冲压成形分析[J].锻压技术.2015,40(2):37-40+59.

11王妍娜. 大直径球形封头冲压展开下料尺寸的计算[J].吉林化工学院学报.2011,28(9):46-48.

12刘英东.大型厚板瓜瓣封头顶圆板成型技术的改进[J].压力容器.201532(3):66-70.

13崔军,张海波,葛新生等。锆制封头成形方法的试验研究及其实践[J].压力容器. 2009,26(7):42-45。

14李文军,朱新乐,高军松. 哈氏合金B-3/304爆炸复合板封头的制造[J].压力容器. 2009,26(5):56-59。

15A.Vafaeesefat,A.Khani.HeadShapeandWindingAngleOptimizationofCompositePressureVesselsBasedonaMulti-levelStrategy[J].AppliedCompositeMaterials.2007,14(5-6):379-391.

16赵智力,方洪渊,杨建国等. 低匹配对接接头的“等承载”设计及拉伸疲劳行为[J].机械工程学报,2010,46(10):75-80.

17段小雪,张彦华,熊林玉等. 裂纹位置对强度失配焊接接头极限载荷的影响[J].焊接学报,2013,34(6).

18GB/T3190-2008,变形铝及铝合金化学成分[S].

19GB/T3880.2-2012,一般工业用铝和铝合金板、带材第2部分:力学性能[S].

2016-02-24)

*田志杰:高级工程师。2007年毕业于北京航空航天大学材料加工工程专业获硕士学位。从事运载火箭贮箱制造及焊接技术研究,发表文章二十余篇。联系电话:15101695568,E-mail:tzhj_2004@126.com。