管廊结构与管道应力空间协同分析方法

甄 军 殷广庆 任 伟 邓云川

中海油山东化学工程有限责任公司 济南 250101

管廊结构与管道应力空间协同分析方法

甄军*殷广庆任伟邓云川

中海油山东化学工程有限责任公司济南250101

针对设计中存在的问题提出采用管廊结构与管道应力空间协同分析的方法,管道应力分析时采用管廊结构的实际刚度,得到了精确的支座反力。结果表明考虑结构刚度后,管道支座反力有较大变化。

管廊结构管道应力分析空间协同分析

在化工、石油化工工程设计中,管廊是一项常见的、重要的特征构筑物。在项目场地分布面宽,既容易引起各方评论,又容易得到各方领导的重视。管廊设计工作不难,但其中有一些事项容易被忽视。

目前,管廊结构计算与管道应力分析由不同专业分别完成,管道应力分析假定管道支座结构刚度无穷大,没有支座位移(见图1)。管廊结构计算时,把管道应力分析的支座反力作为荷载施加于结构上。但实际工程中,结构刚度不可能无穷大,管道支座处均有支座位移(见图2)。这导致了管道应力分析的不准确,同样导致结构计算的不准确,给工程设计带来安全隐患。

图1 管道应力分析计算假定

图2 管道支座实际位移

1 工程设计趋于集成化、协同化、数字化

从理论上讲,无论是管廊结构的梁、柱等构件,还是管道本身,都具有一定的刚度和变形。只要把结构模型和管道应力计算模型进行耦合,使管道应力计算考虑结构的实际刚度和变形协调,那么管道的支座反力就是精确解。

但问题在于结构计算和管道应力分析分属于不同的专业。结构设计专业根据国家建筑结构相关规范进行设计,管道专业则根据管道应力计算相关规范进行分析,这二者之间一般只存在单向提条件的流程。同时,采用的分析程序也都是为各自开发的专业软件,均未考虑管廊结构与管道应力空间协同分析的需要。

目前,国家出台了各种相关政策及规程,用以推进建筑信息化模型(BIM)、工厂数字化模型(SP3D、PDMS)等技术的发展,工程设计越来越趋于集成化、协同化、数字化。在此背景下,本文通过梳理工程设计中的结构计算和管道应力分析程序,找到了可以进行管廊结构与管道应力空间协同分析的软件,并通过工程实践证明了采用空间协同分析方法的准确性。

2 空间协同分析方法

本文将空间协同分析分三个方面来展开,分别是:① 协同软件的选择;② 协同分析流程;③ 注意事项。

2.1软件的选择

目前,结构专业的计算分析软件众多,国际上比较知名的通用有限元分析软件有很多,例如Analysis、STAAD.PRO、SAP2000等。通过考察,由美国Bentley出版的STAAD.PRO软件集合了结构建模、后处理、钢结构设计、管道等模块,使得管道应力分析可以采用结构的实际刚度,进而得到管道支座反力的精确解。因此,空间协同分析中结构分析程序选定为STAAD.PRO。

管机专业的管道应力分析软件也比较多,设计公司常用的有CAESAR II、ATUO PIPE、CAEPIPE等,为了比较和验证软件的计算结果,选定CAESAR II及ATUO PIPE软件,其中的ATUO PIPE是与STAAD.PRO集成在一起的。

2.2分析流程

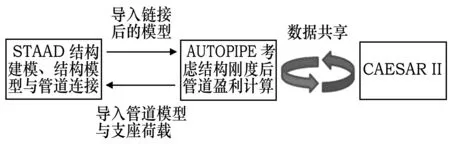

协同分析流程见图3。

图3 空间协同分析数据流转

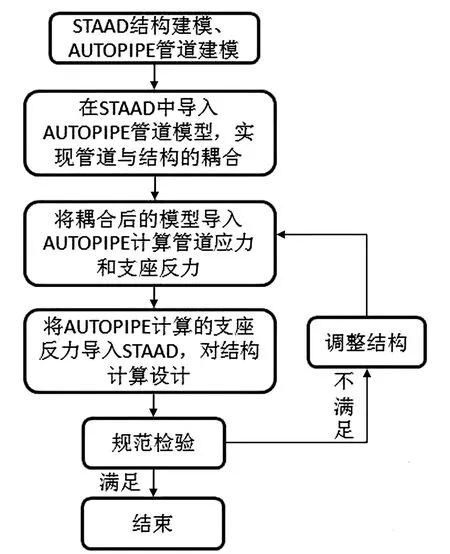

(1)分别在STAAD和AUTOPIPE中建立结构模型和管道模型,该项工作由结构专业和管道专业人员分别完成。

(2)管道专业将AUTOPIPE的管道模型抽出并交与结构专业,结构专业将该模型导入STAAD中,在STAAD中完成模型的耦合,并将耦合后协同模型交与管道专业。

(3)管道专业在AUTOPIPE中进行协同模型的管道分析,该分析结果会考虑到结构刚度对管道的影响,使管道应力计算更接近真实情况,同时也会得到管道对结构的反力,而该反力正是管道对结构作用的真实反映。

(4)管道专业将应力分析结果中管道对结构的作用力提交结构专业,供结构专业进行结构分析。

(5)由于管道应力分析工况和结构分析工况不同,所以结构专业在得到管道分析数据后需对管道分析各个工况下荷载作用进行分解,并按照结构专业的管架设计工况进行重新组合。

(6)结构专业根据规范要求,在STAAD软件中对考虑管道作用的结构模型进行分析计算。管道与结构模型耦合见图4。

(7)管道工况与结构工况的对接:由于管道分析组合工况和结构分析组合工况不同,所以需要将管道分析的各个工况进行拆分后重新组合为结构工况,见图5。

图4 管道与结构模型耦合

图5 空间协同分析流程

2.3注意事项

(1) CAESAR II模型导入到AUTO PIPE过程中可能发生支吊架定义缺失或定义错误的问题,需要核对支吊架的约束形式等信息。

(2)AUTO PIPE中固定点的约束形式定义为Anchor,若定义成Guide + V-Stop + Line-Stop的三种独立的约束形式,则分析报告会将三种约束形式的荷载分为3组结果显示,而不会自动叠加,这与CAESAR II的分析方式有差别。

(3)AUTO PIPE自主建立的管道应力分析模型与STAAD结构模型有很强的识别和匹配,通过CAESAR II Neutral File转化而来的AUTO PIPE管道应力分析模型,则需要较为仔细的核对,才能防止错误,需要引起重视。

(4)CAESAR II和AUTO PIPE的管道应力分析方式有所差异。CAESAR II对OPE工况结果分析是一次获得,若要得到单个荷载的信息需要通过叠加计算才能获得;AUTO PIPE的分析结果是直接得到单个荷载的结果,将叠加的方法完全开放给用户,使其根据自己需要获得叠加结果。AUTO PIPE的管道应力分析结果导入到STAAD结果模型中是以单个荷载分计算工况导入,结构专业根据相关专业规范进行组合叠加。

(5) 为了使得AUTO PIPE管道应力分析模型与STAAD结构分析模型能够更好的匹配和连接,管道应力分析工程师建立模型最初定义管系起点时即按照总图坐标进行定位;结构分析工程师将结构模型的定位也放置在总图定位的坐标上,这样模型导入时,管道应力分析模型即可以STAAD结构分析实现自动连接,减少手动将管道支座与梁柱相连的工作量和检查匹配的工作量。

3 工程实例

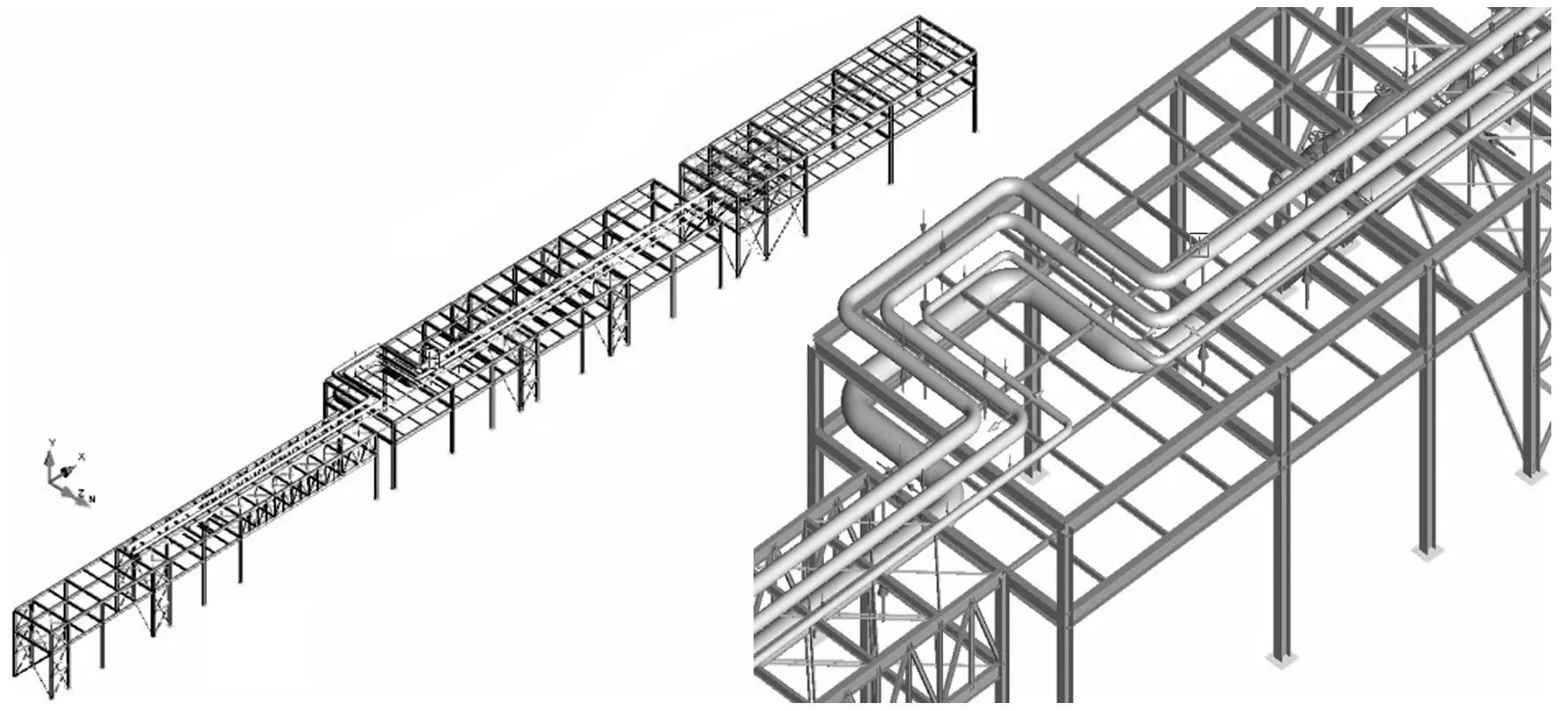

某项目工艺区管廊,选取其中PP4~PP6段,总长度163.45m,纵向21个柱距,大部分为2层,局部3层,见图6。通过对比协同分析与非协同分析的管道应力分析数据,结果表明考虑结构刚度后,管道支座反力有较大变化。

图6 PP4~PP6空间协同分析模型

支座节点位移见表1。由此看出,未考虑空间协同分析的计算结果中,因为假定支座位移为零,因此竖向位移全部为零;采用空间协同分析方法,考虑结构实际刚度的结构支座的位移达到了9.68mm,同时水平向位移也有较大变化,这种变化将会对关系产生一定的影响。由此可见,工程中结构的实际变形不可忽略。

表2、表3为V-Stop支座节点反力,节点140位于桁架中间横梁处,两端与下弦铰接,横梁变形较大,由于考虑结构变形而产生了卸载,支座反力相比无限刚度假定减少很多;节点150位于框架梁处,两端与钢柱刚接,横梁变形教小,由于支座竖向变形小支座反力增大很多。

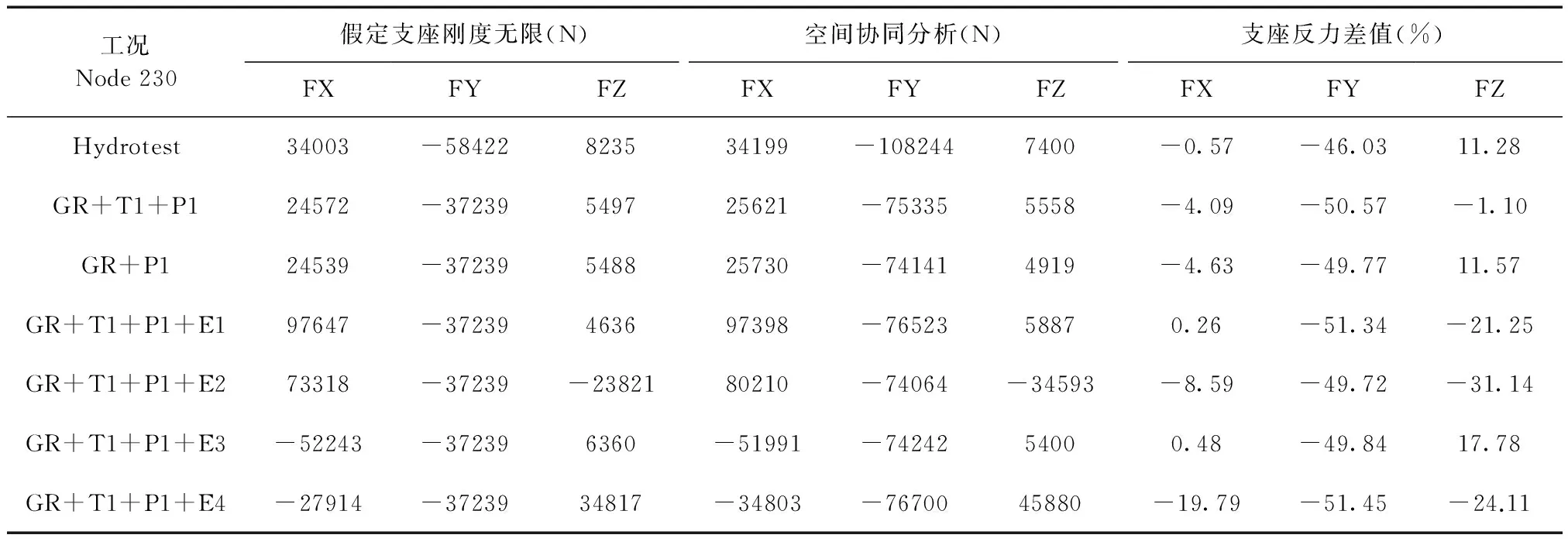

表4为Anchor支座节点反力,由表中数据可以看出,在考虑结构实际刚度后,最明显的变化就是竖向内力,差值达到50%左右,水平向内力亦有变化,但变化幅度较小,差值为0%~25%。

4 结 语

通过上述分析可以得到结论:

(1)管廊结构与管道应力协同分析从计算原理及实际操作层面均可行。

(2)管廊结构耦合结构前后载荷变化明显,尤其是大跨度桁架处由于结构变形引起支架载荷重新分配,支架受力变化较大。建议对于大载荷大跨度桁架设计进行进一步分析,以优化设计;对于敏感管道及设备管口配管也应该考虑结构刚度位移等因素。这也与软件厂家建议相符合。

表2 V-Stop支座节点反力对比(Node 140)

表3 V-Stop支座节点反力对比(Node 150)

表4 Anchor支座节点反力对比

(3)通过协同设计,结构专业提前介入管道布置及应力分析工作,并梳理了应力分析结果,保证了结构设计输入的准确性。

(4)经过不同软件的相互验证,可以增强对设计工作的把控能力。

(5)在保证安全适用的基础上,整个结构的用钢量可以得到优化。

1GB 51019-2014,化工工程管架管墩设计规范[S] .北京:中国计划出版社,2014.

2016-05-30)

*甄军:结构工程师。2008年毕业于青岛理工大学结构工程专业获硕士学位。现从事结构设计工作。

联系电话:13573761922,E-mail:zhenjun@cnooc.com.cn。