可燃液体罐(组)与专用泵(区)布置探讨

甄崇汀

中石化宁波工程有限公司 宁波 315103

可燃液体罐(组)与专用泵(区)布置探讨

甄崇汀*

中石化宁波工程有限公司宁波315103

根据介质性质和储罐总容积的不同,就可燃液体罐(组)与专用泵(区)防火间距和布置进行论述。

可燃液体罐泵火灾危险性防火间距

近年来,百万吨级的乙烯、千万吨级的炼油装置不断涌现,石油化工企业的装置规模大型化的特点越来越显著。随之而来的是,企业中作为原料、半成品或成品的可燃液体存储规模不断扩大,并且有种类和存储方式多样化的发展趋势。

防止和减少石油化工企业火灾危害的发生是安全生产的重中之重。针对常见的液化石油气、液化天然气、液化乙烯、液化丙烯、液化丁烯、液氨等可燃液体的设备布置是否合理,是否也会影响安全生产。设计中主要遵循《石油化工企业设计防火规范》GB 50160(以下简称防火规范)。其对介质火灾的危险性分类、罐组内相邻可燃液体地上储罐的防火间距、防火堤和隔堤内的有效容积及设置原则均有章节集中做了规定。对储罐(组)与其专用泵(区)的布置,根据储存介质和存储规模的不同,也分别做了规定。本文对相关的条文规定按照可燃液体的类别进行汇总,并结合具体案例进行探讨。

1 可燃液体存储介质的火灾危险性

1.1液化烃与可燃液体的关系

一般情况下,可燃液体指闭口杯闪点等于或高于37.8℃的液体,生活中常见有酒精、汽油、柴油等。而防火规范中则规定,可燃液体是指烃类液体和醇、醚、醛、酮、酸、酯类及氨、硫、卤素的化合物。

烃类液体属于可燃液体,其中一部分特殊烃类闪点较高,火灾危险性大于其他非烃类可燃液体。故防火规范借鉴国外做法,并结合《石油库设计规范》GB 50074和《建筑设计防火规范》GB 50016对油品生产的火灾危险性分类的具体情况,将液化烃作为特殊的可燃液体进行分类,区别于其他可燃液体。其定义为:液化烃是指在15℃时,蒸汽压大于0.1MPa的烃类液体及其他类似的液体,不包括液化天然气[1]。其中烃类液体是指C3、C4或由其为主所组成的混合物,还涉及乙烯、乙烷、丙烯等单组分的液化烃类。由于液化天然气主要成分为甲烷,常压下将温度下降至-162.15℃,其着火温度为650℃,着火下限高于液化石油气,所以液化天然气不属于液化烃。

1.2液化烃和可燃液体的火灾危险性分类

对储存介质火灾危险性类别的正确判断是进行储罐和专用泵布置的前提条件。防火规范规定:判定可燃液体的火灾危险性的最直接指标是蒸汽压。蒸汽压越高,危险性越大。但可燃液体的蒸汽压较低,测量困难。因此,根据可燃液体的闪点确定其火灾危险性。闪点越低,危险性越大。闪点数据可从化工辞典中查到。

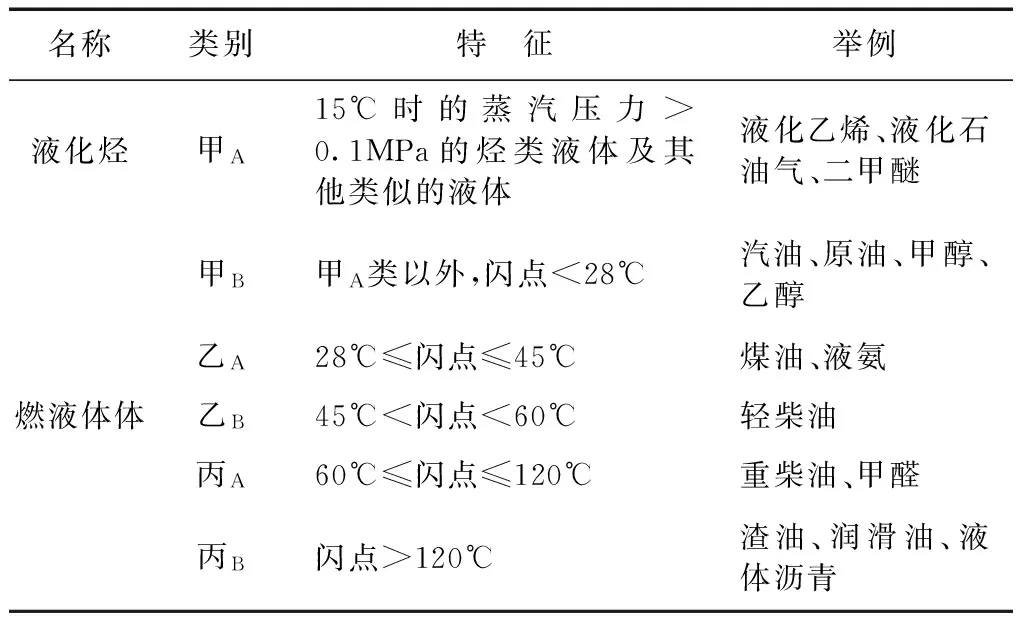

液化烃和可燃液体按防火规范火灾危险性分为6类,分别为甲A、甲B、乙A、乙B、丙A、丙B,见表1[1]。

液化烃和可燃液体的火灾危险性分类除按照闪点温度分布区间进行分类外,还应考虑操作温度与闪点的相对关系。当操作温度超过其闪点时:乙类液体应视为甲B类液体,丙A类液体应视为乙A类液体,丙B类液体应视为乙B类液体;当操作温度超过其沸点时,丙B类液体应视为乙A类液体。

1.3液化烃和可燃液体的火灾危险性分析

液化烃本身所具有的高度易燃性、储存方式的多样性及储罐结构决定了其有泄漏及火灾爆炸危险。泄漏、空间爆炸是液化烃存储过程中常见的事故类型,重要的是可能会成为火灾爆炸事故的隐患。目前我国液化烃的储存仍以全压力式储罐为主,其中球罐的应用最为普遍。统计表明,全压力式液化烃储罐发生泄漏的概率与泄漏开口直径有关,具体情况见表2[3]。

表1 液化烃和可燃液体的火灾危险性分类

因此,储罐布置时必须严格遵守防火规范规定的防火间距。

2 甲A类可燃液体罐(组)与专用泵(区)的布置

根据防火规范的分类,液化烃具有甲A类火灾危险性,是广义上的可燃液体中火灾危险性最高的一类。本章着重论述液化烃储罐组及其泵区的布置。

为了避免液化烃罐(组)发生泄漏爆炸时,泄漏的可燃液体影响专用泵的使用,储罐专用泵应布置在防火堤外[1]。发生火灾时,储罐对泵区的影响与罐容和所存介质的量有关,泵区对储罐的影响相对较小。但从引发火灾的实际情况看,往往是两者相互作用的结果。这里需注意:当可燃液体储罐的专用泵单独布置时,储罐与其是分别独立的系统,无论哪部分出现问题,视做只影响其自身系统,相互之间互不影响。所谓专用泵单独布置是指该泵与其它泵不在同一爆炸危险区内[1]。所以,当可燃液体储罐的专用泵单独布置时,它与相对应储罐的防火间距不做限制。但对于甲A类可燃液体而言,因其介质火灾危险性较大,无论专用泵是否单独布置,均应与储罐之间保持一定的防火间距要求。综合上述原因,液化烃储罐(组)与专用泵(组)布置需满足表3的要求。

表3 液化烃储罐(组)与专用泵(区)布置防火间距

注:(1)防火间距15m是根据爆炸危险场所范围确定。

(2)液化烃罐与泵区的防火间距指罐设备外缘到泵区最外侧轴线的距离。

(3)在满足上述防火要求的情况下,泵区与储罐防火堤外侧基脚线的距离不应小于5m。

布置案例1:某项目液化烃储运罐区局部布置见图1。罐组储运能力为4.2×104m3,储存介质为混合碳四/丙烷球罐、异丁烷等烃类。液化烃罐与泵区的防火间距为15.7m,大于15m(表4)的要求。

防火规范规定,液化烃全压力式或半冷冻式储罐组宜设置不高于0.6m的防火堤,防火堤内踢脚线距储罐不应小于3m,堤内应采用现浇混凝土地面,并应坡向外侧,防火堤内的隔堤不宜高于0.3m。根据国内外火灾案例的分析,若不设置防火堤,一旦液化烃储罐泄漏,由于液化烃易于流动,而且大量泄漏时不宜短时间气化,进而威胁相邻储罐和设施的安全,造成灾害扩大。同时防火堤可以防止无关人员进入罐组。案例中取值0.45m,以便少量泄漏的液化烃气体扩散。一旦泄漏量较多,堤内有部分液化烃积聚,设置的可燃气体浓度报警器便会报警,便于及时处理。为了防止泄漏的液化烃在储罐附近滞留,防火堤内地面坡应向外侧。在满足上述防火间距的要求下,泵区与储罐防火堤外侧基脚线的距离不应小于5m,案例中取值9.75m。

图1液化烃罐组布置

3 非甲A类可燃液体储罐(组)与专用泵(区)的布置

防火规范规定,除甲A类以外的可燃液体储罐的专用泵单独布置时,应布置在防火堤外,与可燃液体储罐的防火间距不限,二者间距根据现场情况和检修要求考虑。可燃液体储罐要按单罐单堤的要求设置防火堤或防火隔堤。

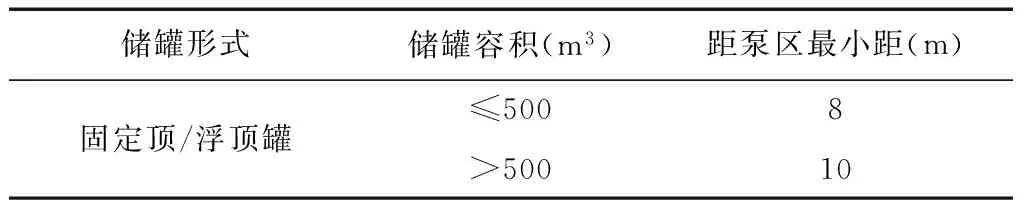

罐组指布置在一个防火堤内的一个或多个储罐。泵区是指输送不同介质的泵,布置在同一个爆炸危险区域内。发生火灾时,储罐对泵区的影响与罐容和所存可燃液体的量有关,泵区对储罐的影响相对较小。但从引发的火灾情况看,往往是两者相互作用的结果。罐组与专用泵区的防火间距要求严于罐与专用泵具体布置要求,具体情况见表4和表5[2]。

其中浮顶储罐较固定顶储罐火灾危险性小,防火间距相应减小。

布置案例2:某化肥装置液氨球罐与专用泵的布置见图2。

液氨属于有毒危险化学品,如果发生泄漏事故,液氨暴露在空气中,会形成氨气与空气混合物,达到爆炸极限15.7%~27.4%,将会造成重大的经济损失和人员伤亡。根据防火规范,氨的火灾危险性属于乙类。罐组总容积为8000m3,单个球罐容积为4000m3。

表4 甲B、乙类可燃液体与专用泵区防火间距

表5 丙类可燃液体与专用泵区防火间距

防火规范规定,储罐均应单独设置防火堤或防火隔堤。防火堤内的有效容积不应小于罐组内1个最大储罐的容积,当浮顶罐组不能满足此要求时,应设置事故存液池储存剩余部分,但罐组防火堤内的有效容积不应小于罐组内1个最大储罐容积的一半。此条规定是参考美国规范《易燃和可燃液体规范》NFPA 30 Flammable&Combustible Liquids Code设置。虽然国内外爆炸火灾事故中,尚未出现过浮顶罐罐底炸裂的事故,但一旦发生此类事故,产生的大量泄漏可燃液体不仅会对周围设施产生火灾事故威胁,对周围环境也将产生重大的污染及影响。按上述要求,案例2中防火堤高度设计为1700mm。

图2氨球罐布置

防火规范规定隔堤内有效容积不应小于隔堤内1个最大储罐容积的10%。其中设置隔堤的目的是减少可燃液体少量泄漏时的污染范围。本规定同样参考美国规范《易燃和可燃液体规范》设置。案例2中隔堤高度设计为1500mm。

这里专用泵布置在防火堤外且单独布置,防火间距不做要求。但因氨有毒、易燃易爆,罐组布置时,规范要求相比其他乙类介质严格。防火规范特别指出,罐组内液氨储罐间的防火间距要求与液化烃相同,因有事故排放至火炬的措施,为0.5倍球罐直径,即大于9.85m,本案例取值10.3m。这样,氨储罐一旦泄漏,液氨不会四处扩散。同时,堤内设置有下水系统(应设置雨水和生产污水两条通道),平时均处于关闭状态,有需要时可选择性开启。

4 助燃液体储罐与专用泵布置

液氧按《深度冷冻法生产氧气及相关气体安全技术规程》GB 16912-2008规定,属于乙类可燃液体。国内设计院设计原则为液氧储罐与专用泵介质同为液氧,同类介质无防火间距要求。在满足检修和操作空间的基础上,可布置在同一围堰内。液氧储罐与其他建构筑物的防火间距按1m3液氧折合800m3标准状态气氧计算。

5 防火间距要求

储罐布置中应考虑的防火间距:① 罐组内储罐间的防火间距;② 石油化工厂总平面布置时,罐组与相邻装置的防火间距;③ 罐组与同类企业及油库的防火间距;④ 罐组与相邻工厂或设施的防火间距。

以上各防火间距均在石油化工企业设计防火规范中有详细规定,设计时应严格按防火规范执行。

6 结 语

综上所述,罐组与专用泵的布置要求与储存介质和存储规模有关,只有充分认识到介质的火灾危险性,确切的存储量及存储型式,在保证储罐安全性的基础上,才能实现对储罐和其他设备作出经济合理的布置。

1GB 50160-2008,石油化工企业设计防火规范[S].

2GB 50016-2014,建筑设计防火规范[S].

3傅智敏,曹菲菲. 液化烃储罐区泄漏及火灾爆炸危险分析[J].科技导报,2013,31(16).

2015-09-26)

*甄崇汀:工程师。2008年毕业于重庆科技学院。现主要从事石油化工管道设计。

联系电话:13858371005,E-mail:zhencht.snec@sinopec.com。