纸机主传动系统构成及变频器选择

徐 恺

中国成达工程有限公司 成都 610041

纸机主传动系统构成及变频器选择

徐恺*

中国成达工程有限公司成都610041

电气传动系统在化工、造纸、钢铁、煤电等工程中普遍使用,传动系统控制构成及其变频器的选择对于判别或设计传动系统起关键作用。本文以某造纸项目的传动系统为例进行阐述,希望对涉及到传动系统的化工、造纸、煤电等项目能起到一定参考借鉴作用。

主传动系统变频器选择三级控制重载应用直接转矩控制

在化工、热电站、钢铁、造纸等项目中,均有传动系统的使用,本文以某造纸项目采用的传动系统为例,介绍主传动系统的构成和变频器的选择。

该项目应用ABB变频器和西门子PLC所组成的控制网络,通过ABB和西门子的相关软件来完成纸机电气控制传动系统。

整个传动系统的核心部件为变频器,而对于纸机主传动系统,变频器的选择不同于一般变频器,必须考虑4个因素: 控制方式(应为矢量或直接转矩控制)、 荷载能力(应为重载应用)、 变频器频率分辨率、当地的安装运行和自然环境。

其电气主传动控制系统是基于S7-300型PLC控制的变频调速控制系统,用于纸机的控制。主传动系统构成见图1。

图1 主传动系统构成

该纸机共20个传动点,分别由20台交流变频电机单独拖动,每台交流电动机由主传动系统的ABB全数字变频调速装置驱动,闭环控制。系统的控制采用PLC作为控制核心,对驱网、真空压榨等分别进行负荷分配控制。

1 纸机电气主传动控制系统的构成

1.1系统主要硬件构成

传动系统主控单元采用S7-300型PLC控制整个系统。

变频器选用ABB的ACS800系列高性能变频器,采用DTC(直接转矩控制)控制技术,内置直流电抗器,最大起动转矩可达200%的电机额定转矩;其动态转速误差,闭环时为0.05%,静态精度为0.01%。

整流单元采用一台ABB全桥可控整流单元供电,连续工作时。可以承受150%最大直流母线电流60s;200%最大母线电流10s。

上位机系统即工程师站, 具备操作员站和工程师站的所有功能。

变频器,现场操作台和PLC之间采用PROFIBUS-DP总线进行数据传输,PLC与上位机通讯方式为以太网,系统采用多传控制方式。

1.2系统的软件构成

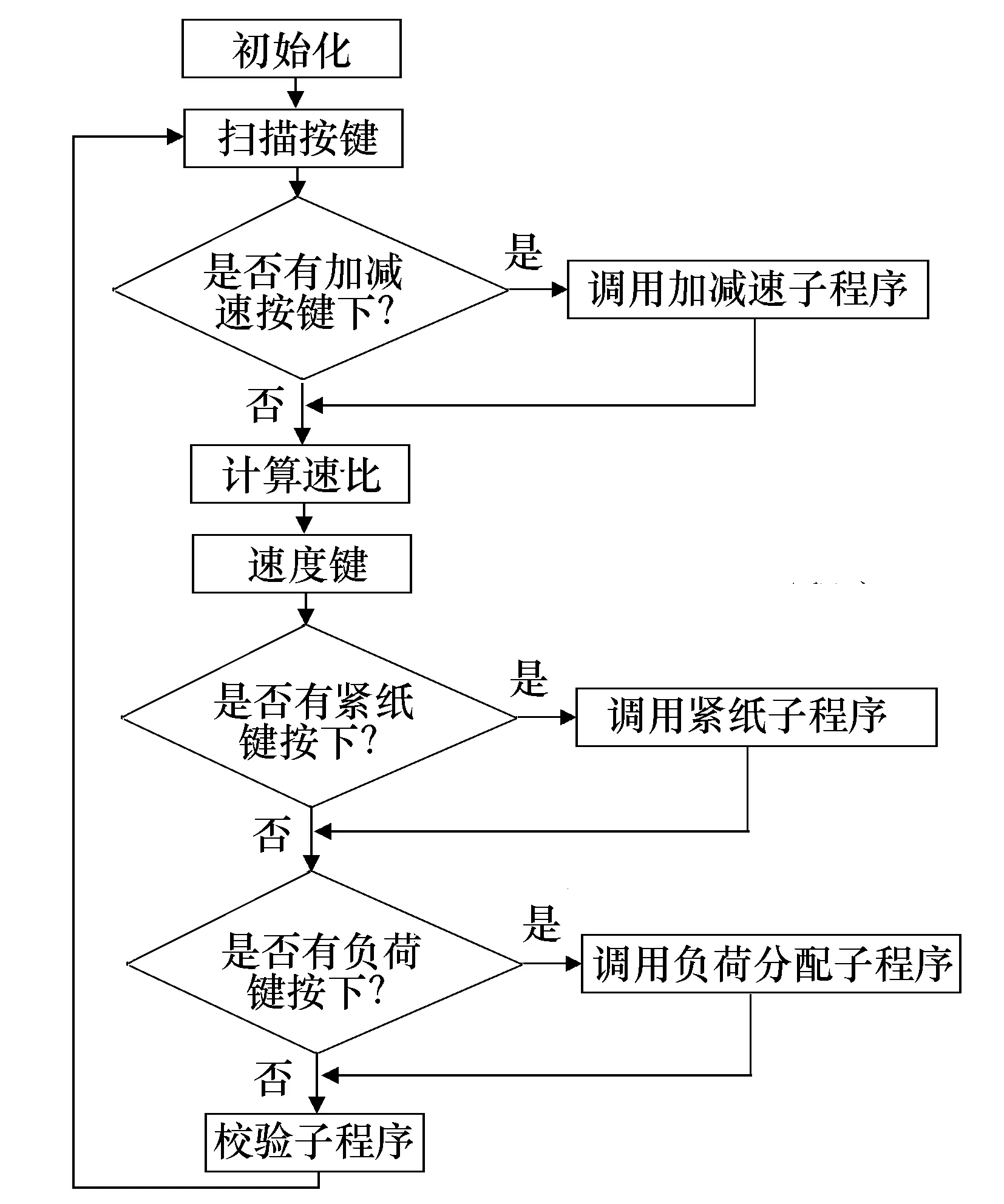

主程序的流程见图2。

主控制程序采用模块化结构设计,各种功能以子程序结构适时调用实现;程序采用循环扫描方式对速度链上的传动点进行处理。

上位机系统监控软件采用SIMATIC_WinCC。PLC编程软件采用西门子的PLCSTEP7编程软件,触摸屏组态软件为ProTool.CS组态软件。变频器编程及参数监控软件采用ABB公司的ABB-Driver,可以方便地通过RS485与变频器进行通信并对此进行实时监控。传动控制软件为基于STEP7和ABB-Driver开发的一组针对本项目具体控制的软件。

图2 主程序的流程

1.3纸机主传动控制体系构成方式

纸机主传动系统采用三级控制:采用上位计算机作为管理单元(第三级控制)、SIMATICS7-300系列控制器为控制中心(第二级控制)、ABBACS800系列工程变频器作为调速单元(第一级控制)、SIMATICTP170(触摸屏)作为操作单元。三级的构成和功能如下:

第一级:采用ABB公司多电机驱动系统,由进线柜、整流柜、制动柜、逆变柜构成。控制任务为速度闭环控制、转矩控制、电流控制、启动环节、工艺调节控制、电机温度监视等。

第二级:由PLC控制中心和触摸屏现场操作台构成。控制任务为通讯控制、速度同步控制、启动/停止控制、爬行/运行控制、微升、微降控制、单动、联动、正动控制、反点控制、力矩分配控制、张力控制及与OP的接口控制、润滑系统连锁控制、辅机连锁控制等。

第三级:上位机系统,即工程师站,具备操作员站和工程师站的所有功能,由四个软件模块组成:设备管理模块、工艺管理模块、质量管理模块和产量统计模块。主要任务为集中监视整个系统的运行情况。

第二级控制和纸机功能设定最为密切,主要功能:

(1)速度总给定:以网部作为该纸机的第一个传动点,其速度给定作为整个纸机的总给定,其它传动点的速度都随着该传动点的速度改变而改变,并以此为基础根据纸机的工艺流程建立速度链。

(2)起停控制:控制各个传动点的开停车,只对自己分部、传动组进行独立控制,不影响其它传动点。当按停止按钮时,设备可按自由停车,也可按给定的下降曲线停车。

(3)爬行/运行控制:当设备检修、拉纸之前的烘缸预热、网部压榨部设备冲洗时,系统要求低速运转,当一切均正常后才转到高速运行。设置开关到爬行位置时,纸机就按爬行速度运转,一般为20~30m/s的速度;当拉纸时,切换到运行位置,纸机按给定的运行速度运转。

(4)速差调整控制:根据工艺流程要求,各个分部之间需要保持一定的速差,并且生产不同纸种时速差也有所不同,微升、微降就是用于对各个分部的速度进行微调速差来满足生产工艺的要求。

(5)点动(正向点动和反向点动):用于方便设备检修、清理断纸、套毛布或套引纸绳等情况下,都需要设备转动一个角度。按下点动按钮时,设备按点动速度运行,放开点动按钮时,设备停止运行,正常启动状态下禁止使用。

(6)紧急停车:主要用于处理突发事件而要求的全线停车。按下该按钮时,先通过通讯封锁逆变器输出,再制动使纸机全线停车且传动系统的总电源被切除,以保护设备和人身安全。

(7)力矩控制(负荷分配):在纸机的网部、压榨部等处通常是一主多辅的传动组,即一台设备的负荷由多台电机共同承担,在传动组间,既要保证各个传动的速度稳定,还得保证各个传动分担的负荷要均匀。一般设立一个主传动,用它来控制速度,其余传动点作为辅助传动,对其进行负荷控制,各传动之间按照一定的比例分担负荷。

(8)点张/松弛:在纸机的某些开放引纸段,由于前后之间的距离较大,在引纸时可能纸掉得比较长,通过点张功能来解决这个问题。

(9)张力控制:在纸机的某些分部,既要保证纸张有一定的张力,又不能断纸;在本系统中对施胶机、压光、卷纸机进行了张力控制。将张力信号接入PLC,从而实现张力闭环控制。

(10)辅机连锁控制:在纸机的网部、压榨部、烘干部等处,具有各种辅机控制,不同的辅机要求有不同的运行条件。为保证辅机与纸机的连锁运行,通常在主机传动部分扩展PLC接口模块,实现相互的连锁。

2 变频器选择因素

2.1控制方式

对于纸机,调速精度,动态控制,对电机低速控制要求比一般设备上电机的调速要求高得多。纸机上采用最多的是矢量控制方式和直接转矩控制(DTC)方式的变频器,后者的控制精度及整体性能优于前者。

2.2荷载能力

纸机属于恒功率负载,在低速时属于恒转矩负载, 低速时的输出转矩要足够大,并且要有足够的过载能力。一般而言造纸工艺要求为重载应用选型。变频器负载还取决于造纸机械厂的设计余量。如果余量较大,选轻载、重载应用型逆变器或变频器都可以;如果余量较小,就必须采用重载应用选型。

2.3变频器频率分辨率

变频器频率分辨率包含频率给定分辨率和频率控制分辨率。

(1)频率给定分辨率指变频器的给定通道对输入信号的分辨率,一般指模拟输入通道AD的位数。通常纸机对传动调速的控制精度要求为0.1%。

(2)频率控制分辨率指变频器的输出最小分辨率,即每次调速频率的最小变化。现在变频器的最小分辨率一般为0.01Hz。

2.4对环境的适应

除了上述因素外,还必须考虑环境对变频器的影响。

(1)变频器的容量及参数要考虑海拔、温度等因素造成的降容。

(2) 变频器的防护结构要与其安装环境相适应,要考虑环境温度、湿度、粉尘、酸碱度、腐蚀性气体等因素。防护结构主要有开放型、封闭型、密封型、密闭型。

(3)选择变频器时需要考察其电路板是否考虑过防潮措施避免停机后机内结露。

3 变频器的外部配置注意事项

(1) 纸机主传动电机一般不采用普通电机匹配变频器的方式,普通电机在频率变化的情况下处于非额定运行状态,当频率下降到30Hz以下时,温升会显著升高,设备容易过热。

(2)选择合适的外部熔断器避免因内部短路对整流器件的损坏。

(3)连接变频器的电缆应根据变频器的功率选择导线截面合适的三芯或四芯屏蔽动力电缆。从变频器到电机之间的动力电缆一定要选用屏蔽结构的电缆,且要尽可能短。当电缆长度超过变频器所允许的输出电缆长度时,要配置输出电抗器。

(4)根据变频器安装场所的其它设备对电网品质的要求,若变频器工作时已影响到这些设备的正常运行,应在变频器输入侧装交流电抗器;当变频器用500V以上电压驱动电机时,需在输出侧配置du/dt滤波器,以抑制逆变输出电压尖峰和电压的变化。

(5)传动系统变频器紧急停车不宜采用直接跳开关切断电源的方式,宜通过PLC经过控制总线封锁变频器,制动停车,再切断电源。

4 结 语

传动系统和变频器的选择牵涉的内容非常广泛,本文难一一描述。只是对纸机项目中具体主传动系统构成和变频器选择进行介绍,希望对相关项目和人员提供一定的参考。

2016-05-30)

*徐恺:高级工程师。1996年毕业于华中科技大学电力系统及其自动化专业。从事电气设计工作。

联系电话:(028)65531780,E-mail:xukai@chengda.com。