制氢装置的水碳比控制方案优化

郭 成 何联合

华陆工程科技有限责任公司 西安 710065

设计技术

制氢装置的水碳比控制方案优化

郭成*何联合

华陆工程科技有限责任公司西安710065

以某炼油厂制氢装置的水碳比控制方案为基础,提出两个比值控制优化概念:预转换水碳比和总水碳比。描述这两种水碳比的计算方法,并介绍以全流量和水碳比值为联锁条件的两个主要联锁方案,为制氢装置水碳反应控制提供了灵活和有效的解决方案。

制氢装置水碳比比值控制联锁

制氢装置的水碳比是主要的工艺控制指标。水碳比控制较复杂,比值过高,水蒸汽消耗过大装置能耗提高,还有可能造成催化剂的钝化;比值过低,转化触媒析炭, 转化率低并可造成触媒失效,对装置的损害非常大。在某炼油厂制氢装置中设置预转换和转换两个工段,通过在预转化反应器中预先变换产氢进而达到提高制氢装置的原料气转换率的目的。为此,自控设计方面,本制氢装置予以改进,采取了预转换水碳比和总水碳比两个比值控制,并在装置的联锁保护中同时引入了预转换水碳比和总水碳比低低联锁,以实现水碳比的平稳控制,确保制氢的正常生产,其水碳比控制联锁方案见图1。

图1 水碳比控制联锁方案

1 水碳比控制系统

本制氢装置的水碳比控制采用典型的双闭环比值控制系统。在保持比值控制的前提下,主动量和从动量两个流量均构成闭合回路。这能克服自身流量的干扰,使主、从流量都比较平稳,并使得工艺系统总的负荷也较稳定。双闭环比值控制系统中主流量经过比值运算后输出信号作为从流量PID调节器的给定值,从而使主、从两种物料在不断变化的流量数值下保持一个近似固定的比例关系,既可实现从流量随主流量的变化而变化,又可以克服从流量本身干扰对比值控制的影响。

在该制氢装置的工艺水蒸汽采用40bar(G)、363 ℃的过热蒸汽,原料气的来源有三种:纯天然气工况、气化后的纯石脑油工况和天然气与石脑油混合工况(其中天然气或者石脑油的含量不小于30%)。装置要求产氢能力在30%~100%可调,产氢量的多少与原料气的进料有直接关系,故在控制逻辑中加入产能模式,将要求的产氢量所对应的原料气流量作为主控制回路的给定值来调节原料气的进气量,原料气流量FT-006D通过水碳比值器计算后的信号作为蒸汽流量PID调节器的给定值参与蒸汽调节。并且工艺操作中要求水碳比控制方案配置为始终保持过量的蒸汽,当改变转化负荷时,PID策略应用:当产品氢气需求量增大需要增加原料流量时,控制系统需确保增加去转化FT-007D和去预转化FT-008D蒸汽流量,会随着气体进料流量增加;类似地,当需要减小原料量时,控制系统需确保先减小原料流量,然后减小蒸汽流量。这样操作避免因水碳比减小造成的催化剂积碳。

在改变原料气工况时原料中总碳原子数会有变化,需要对原料气组分进行分析,以免组分突变时水碳比影响反应效果,所以在控制模式上采用手动设置与自动控制相结合。

2 水碳比计算

2.1预转换水碳比

进到预转换反应器的水蒸气和脱硫后原料气流量进行水碳比控制作为制氢的中间环节,体现了一路水蒸汽与原料气到预转化反应器的比率,预先将水蒸汽与原料气进行反应从而减少转换炉的工作负荷,提高氢气转化率,预转化反应器采用高活性的催化剂将高碳烃类转化为CH4、CO和H2。

(1)纯天然气(工况1)或纯石脑油(工况2)为原料气的预转换水碳比值计算:

(1)

(2)

(3)

=1·C1%+2· C2%+…n ·Cn%

(4)

K1:去预转化蒸汽流量QH20与原料气总碳流量QC之比(水碳比)。

因为转化反应中的水蒸汽为过热蒸汽,原料气都要受到温度、压力的波动从而影响实际测量流量的准确性。该流程中对过热蒸汽以及原料气采取温度、压力补偿。

FY008DPV是经过PT038和TT018温压补偿过的实际去预转化蒸汽质量流量kg/h。

FY006DPV是经过PT032和TT016温压补偿过的标准状态下体积流量Nm3/h。

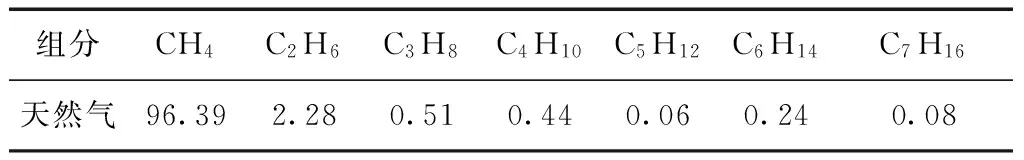

Cm为燃料气中的绝对碳原(总碳) ,C1%、C2%... Cn% 分别表示原料气中含有C1、C2、…Cn组分的mol %。为使这种算法相对简单, 要求测量的量不多,只需测量混合气体的组成即可。其余的物理量均来自在线监测仪表。 这使得运算逻辑相对简单, 需改动的参数很少(只需调整总碳值), 因而对制氢生产操作的影响也较小。本炼油厂原料气组分见表1和表2。

由式(1)中K1值可换算出蒸汽流量的设定值FIC008SP:

(5)

表2 纯石脑油组分 (mol%)

(2)天然气、石脑油混合(工况3)时原料气的预转换水碳比计算:

K1=K1NG·a%+K1NA·b%

(6)

K1:混合工况下去预转化蒸汽流量QH20与原料气总碳流量QC之比(水碳比)。

K1NG:纯天然气工况下去预转化蒸汽流量QH20与原料气总碳流量QC之比(水碳比)。

K1NA:纯石脑油工况下去预转化蒸汽流量QH20与原料气总碳流量QC之比(水碳比)。

混合原料气中天然气的百分比a%,石脑油的百分比b%,百分比范围可在30%~70%之间变化。

(7)

式中,Cm1为天然气中的绝对碳原(总碳),Cm2为石脑油中的绝对碳原(总碳) 。

2.2总水碳比

经预转化反应器出口物料与另一路工艺蒸汽进一步混合后进入转化炉大部分甲烷在镍基催化剂上与水蒸气反应生成H2、CO和CO2。为达到更好的转化控制效果,对去转换反应控制器FIC007的水碳比调节,采用总蒸汽流量的控制方案,去预转化和转化的总蒸汽流量Q1H2O+Q2H2O与原料气总碳流量QC之比,即是总水碳比K2。其设定值FIC007SP计算过程与预转换设定值计算类似。

纯天然气(工况1)或纯石脑油(工况2)总蒸汽流量设定值:

(8)

天然气与石脑油混合(工况3)总蒸汽流量设定值:

(9)

经过实践检测这样设定能更如实地反映出最终参与转化的用水量,对进转化炉的蒸汽流量控制也更精准。

100%天然气和100%石脑油两种原料气工况在制氢产能(30%~100%)时的预转化水碳比和总水碳比的参考值分别见表3和表4。

《儿科阿奇霉素注射使用的快速建议指南》实施方案介绍…………………………………………………… 周鹏翔等(4):436

表3 100%天然气工况水碳比参数设定

表4 100%石脑油工况水碳比参数设定

3 水碳比联锁方案

为保障系统安全可靠,水蒸汽和原料气的流量变送器均采用四重化设计,将水碳比的控制与联锁相对剥离,采用一台变送器的检测信号送到DCS系统参与比值调节逻辑,另外三台变送器信号送入SIS系统中实现紧急联锁。用于联锁方案的三台变送器采用了2oo3的模式进入联锁逻辑。三个变送器中只要两个不同时出现错误,就能掩蔽掉故障检测的错误,保证系统正确运行。由于三个变送器是互相独立的,两个模块同时出现故障是极小概率事件,故可以大幅提高系统的可靠性。

设低值和低低值两级报警,从低值到低低值这一段时间内, 操作员完全有可能通过改善操作提高水碳比, 避免联锁启动。这里的低值相当于系统的一次自动调整过程, 给操作员一个提示, 尽可能在第一时间把问题排除。

经过实践可直接将水蒸汽与原料气流量之比的低低值当作联锁条件。该制氢装置设置了两个水碳比低低联锁I-02进入热备状态和总流量低低联锁I-01装置停车。

3.1装置停车I-01

联锁装置停车经单位换算后FY006、FY007和FY008这三路工艺介质流量之和FY006SUM的低低值FALL006D:

(10)

联锁触发时,关闭FV-008(去预转化R02的蒸汽),联锁关闭FV-007(去转化的工艺蒸汽),联锁切断XV-004(切断燃料气管线)并将燃料气调节阀FV-006关闭,最后触发对后续装置的保护及停车。

3.2联锁进入热备状态I-02

预转换的蒸汽流量与原料气流量之比的低低值(FFALL012)或转换的蒸汽流量与原料气流量之比的低低值(FFALL011)触发制氢装置热备逻辑。

预转换的蒸汽质量流量与原料气质量流量之比FY012:

(11)

总蒸汽质量流量与原料气质量流量之比FY011:

(12)

当进入热备状态时,缓慢减小FV-008开度(去预转化反应的蒸汽)至30%的工艺蒸汽,在对应30%蒸汽流量处设定机械限位FZAL008。之所以要保留FV008 30%的蒸汽是因为H2混合点设在此工艺管线上,有利于H2进入(只有蒸汽,转换器中的催化剂会钝化),并且该路蒸汽流量大易于调节。关掉FV-007(去转化的工艺蒸汽),30s后将界区送来的H2调节阀开到最大,热备状态之后的10min检测一下转化炉炉壁温度和FY006SUM蒸汽全流量,正常的话,继续热备直到12h后自然停车I-01,一旦不正常就立刻联锁全场停车I-01。

(1)继续热备如果装置未在12h之内重启,则要进行预转化吹扫逻辑。

(2)FALL005(H2到预转化的流量低)可能在12h还没到的时候被触发,也要进行预转化吹扫逻辑,这时就要再保持4h,不重启就停车。

4 结 语

对于制氢装置而言水碳比控制非常重要,优化的水碳比控制不但可以保证制氢的产能,还能延长转换设备的使用寿命。本文通过对实际运行的制氢装置水碳比自动控制方案进行分析归纳,针对预转换水碳比和总水碳比以及保护联锁方案进行阐述,明确其用途及控制方法,给炼油装置自控设计、系统组态、仪表维护提供参考。

1陆德民,张振基,黄步余.石油化工自动控制设计手册(3版)[M].北京:化学工业出版社,2000.

2马兵. 天然气转化水碳比分析与运行优化[J].化学工业与工程技,2001,22(3):37-39.

3刘勇,宋雷,李胜利. 干气制氢装置重要控制方案的探讨[J].石油化工自动化,2013,49(6):14-16.

4《石油和化工工程设计工作手册》编委会.石油和化工工程设计工作手册10:炼油装置工程设计[M].东营:中国石油大学出版社,2010.

5马良,李景艳.制氢装置水碳比控制方案的比较[J].炼油与化工,2006,1(17):41-43.

6王辉,常永胜 .干气制氢装置低负荷运行时的操作优化[J].石化技术与应用 2012,30(2):156-159.

7朱自强,徐汛.化工热力学[M].北京: 化学工业出版社, 1991:135-140.

8陈敏恒,丛德滋,方图南.化工原理[M].北京: 化学工业出版社, 2005: 214-217

9巫文娟,段波.制氢装置转化系统用能优化[J].石油炼制与化工 2012,43(8).

10邵为谠,刘建华.预转化技术在制氢装置的应用[J].炼油技术与工程,2011,41(12).

2016-05-18)

*郭成:工程师。2008年毕业于西安建筑科技大学系统工程专业获硕士学位。从事化工自动化设计工作。

联系电话:13809196729,E-mail:gc2197@chinahuaeng.com。