湿热工业-海洋大气中铝对桥梁钢耐蚀性的影响

李东亮,付贵勤,朱苗勇

(东北大学 冶金学院,沈阳 110819)

海工材料腐蚀与防护

湿热工业-海洋大气中铝对桥梁钢耐蚀性的影响

李东亮,付贵勤,朱苗勇

(东北大学 冶金学院,沈阳 110819)

通过周期浸润加速腐蚀试验、腐蚀失重试验、扫描电镜(SEM)、X射线衍射(XRD)、电化学测试等方法,研究了湿热工业-海洋大气环境中,铝对桥梁钢耐蚀性的影响。结果表明:试验钢的腐蚀过程遵循幂函数分布规律,锈层以向内生长为主;铝具有强化铁素体组织、抑制腐蚀产物结晶和促进具有保护作用的细晶氧化物膜生成等优势,有利于提高试验钢的耐蚀性,但铝氧化物容易与含硫酸发生反应,使锈层中形成较多的锈巢和裂纹;随腐蚀时间的延长,裂纹增多,锈巢增大,锈层结构不断被破坏,到腐蚀后期,生成垂直裂纹,加速了腐蚀性粒子的入侵,最终导致腐蚀速率上升,钢基体腐蚀恶化。

桥梁钢;工业-海洋大气;湿热环境;大气腐蚀;锈层

目前,我国现役桥梁用钢多为低合金高强度钢,钢材的耐蚀性较差,主要靠涂装的办法来抑制大气腐蚀。随着大型桥梁建设的兴起,桥梁钢的用量也在不断增加,钢材的性能和成本问题越来越受到重视。涂装不但需要大量的人力、物力,多次涂装的成本也非常高昂,而且老化废弃的涂料还会污染环境。所以,具有绿色环保、综合性能优良、几乎无维护成本等优点的耐候钢,逐渐受到桥梁设计者们的青睐[1-2],但一次性投资成本较高,对其应用受到一定限制。于是,替换钢中贵重合金元素以降低成本便成为钢材开发者的主要工作之一。

铝是地壳中含量最丰富的金属元素,且具有较高的金属活性。在大气环境中,它能快速氧化并形成一层致密的氧化膜来抑制大气腐蚀,所以常将铝喷涂在钢表面以增强钢的耐候性[3-4]。而在冶金过程中,铝主要被用作脱氧剂,如果含量超标,常会导致夹杂物增多、水口结瘤、堵塞等一系列问题。但因铝在提高钢材耐候性、降低成本方面蕴藏着巨大的潜力,用铝来改善钢材耐候性的研究早已开始。Evans[5]在1967年就已提出:添加少量的铝可以使低碳钢的耐候性得到改善。陈新华等[6-9]通过室内试验研究了Al-Si合金钢的耐候性,发现在海洋大气条件下,细粒尖晶石类氧化物FeAl2O4的生成可增强锈层对腐蚀介质和水分的阻隔,Al-Si合金化在提高钢的耐候性上具有协同效应;而在工业大气条件下,腐蚀初期酸的再生循环使得铝无法形成稳定的腐蚀产物,导致锈层粉化、脱离,钢的腐蚀加剧。Nishimura[10-13]研究了含硅、铝钢的耐海洋大气腐蚀性能,发现随硅、铝含量的增加,钢的耐候性提高;耐候性最好的化学组合是0.8Si-0.8Al,纳米级复杂Si2+、Al3+氧化物在内锈层富集是耐候性提高的主要原因。如今,0.8Si-0.8Al低成本耐候钢在钢厂已经进入试制阶段[14]。

目前,我国大型桥梁建设已进入全面、高速发展阶段,在建和规划中的大型桥梁多分布在沿海经济发达地区,但这些地区大气中的SO2含量正不断升高,SO2和Cl-共存的形势已成为常态,这给桥梁的安全服役带来了很大威胁,也会缩短其使用寿命。目前,关于含铝钢在湿热工业-海洋大气中的腐蚀情况还不清楚。为此,本工作通过干/湿周期浸润加速腐蚀试验,研究了湿热工业-海洋大气中铝对桥梁钢腐蚀行为的影响,以期为桥梁钢的开发和应用提供参考。

1 试验

1.1试样制备

试验钢成分设计参照GB/T 714-2008《桥梁用结构钢》和WNQ 570桥梁钢,并根据试验目的对铝含量进行调整,采用200 kg真空感应炉冶炼、450轧机轧制成12 mm厚的钢板,其最终的化学成分如表1所示。

表1 试验钢的化学成分(质量分数)Tab. 1 Chemical composition of experimental steels (mass) %

沿轧制方向将试验钢板切割成30 mm×20 mm×5 mm,20 mm×10 mm×5 mm,10 mm×10 mm×5 mm三种尺寸的试样,分别用于腐蚀动力学、物相分析、形貌观察和电化学测试。所有试样表面用砂纸逐级打磨,之后依次经超声波丙酮除油、去离子水除杂除渍、无水乙醇脱水、吹风机吹干,干燥24 h后测量试样的尺寸并称量(精度分别为0.02 mm和0.1 mg)。用电烙铁和焊丝将电化学试样与铜导线焊接牢固,并将侧面打磨干净,之后用环氧树脂和固化剂(3∶2质量比混匀)密封并凝固24 h,再按照腐蚀样表面处理方式处理1 cm2的工作面,然后将所有试样进行同步腐蚀。

1.2加速腐蚀试验

参照标准TB/T 2375-1993《铁路用耐候钢周期浸润腐蚀试验方法》,在周期浸润腐蚀试验箱内模拟湿热的大气环境。一个浸润周期为80 min,包括干燥、浸渍和潮湿三个步骤:干燥16 min,温度为45 ℃,相对湿度为38%;浸渍18 min,温度为42 ℃;潮湿阶段为46 min,温度为45 ℃,相对湿度大于80%。腐蚀介质为0.1 mol/L NaCl+0.01 mol/L NaHSO3溶液。试样用玻璃绳垂直悬挂,使中心处于同一高度并均匀分布于试验箱内。分别于48,96,144 ,240,336 h各取样一次,每种试样每次取5个平行样。

1.3腐蚀失重

带锈试样经机械除锈后,用除锈液(500 mL质量分数为38%的盐酸+500 mL去离子水+20 g六次甲基四胺)和超声波清洗,并用空白试样校正铁损,之后去除杂除渍并脱水吹干,干燥24 h后称量,按式(1~2)计算腐蚀深度和腐蚀速率,并对同期结果取平均值后作动力学曲线。

(1)

(2)

式中:d为腐蚀深度,μm;m0和m1分别为腐蚀前、后试样的质量,g;ρ为试验钢的密度,g/cm3;S为试样的腐蚀面积,cm2;v为腐蚀速率,mm/a;t为腐蚀时间,h。

1.4组织结构与物相分析

用卡尔蔡司Axio Imager M2m光学显微镜(OM)观察试验钢的显微组织;用附带能谱的卡尔蔡司Ultra Plus场发射扫描电子显微镜(SEM)分析锈层形貌,并对截面进行线扫描。

锈层的物相以X射线衍射(XRD)分析为主,并用光电子能谱(XPS)分析进行补充。XRD分析用日本理学D/MAX2400,铜靶,管电压50 kV,管电流150 mA,扫描角度为10 °~70 °,扫描速率为2 (°)/min;XPS分析用美国ESCALAB250型多功能表面分析系统,功率为150 W。

1.5电化学测试

电化学测试在美国Parstat 2273电化学工作站上进行,采用三电极开放体系,工作电极为腐蚀试样,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE),腐蚀介质与周期浸润试验的溶液相同,测试温度为室温,将试样在溶液中浸泡1 h后再进行测试。极化曲线测试采用动态恒电位法,扫描范围为-0.8~0 V(SCE),扫描速率为0.5 mV/s。

2 结果与讨论

2.1试验钢的显微组织

由图1可以看到,超低碳成分设计、高纯度冶炼、全程保护浇铸和适宜的轧制制度,使试验钢得到均匀性较好的细晶粒铁素体组织,并且各微区间电极电位的差异较小,有利于提升钢材的强度和耐候性[15]。

(a) 1号

(b) 2号图1 试验钢的显微组织Fig. 1 Microstructure of experimental steels

对比1号、2号试验钢的显微组织发现,1号试验钢中珠光体的体积分数高于2%,而2号试验钢中珠光体的体积分数低于1%。由此可见, 铝含量的增加可以抑制珠光体析出,同时可促进铁素体生成。铝是非碳化物固溶元素[16],当钢中铝含量超过脱氧用量后,它会以Fe3Al的形式固溶于钢中[17],使铁素体组织得到强化,同时铝还能降低碳在钢液中的扩散系数,进而抑制珠光体的生成。铁素体比例提高有利于促进钢的均匀腐蚀。

2.2试验钢的腐蚀动力学曲线

由图2可以看到,随腐蚀时间的延长,1号、2号试验钢的腐蚀深度均增大,腐蚀速率降低。

图2 试验钢的腐蚀深度和腐蚀速率Fig. 2 Corrosion depth and corrosion rate of experimental steels

腐蚀48 h时,2号试验钢的腐蚀深度略大于1号试验钢的;腐蚀96~240 h时,2号试验钢与1号试验钢之间腐蚀深度差减小。腐蚀速率的变化规律与腐蚀深度相同,但两者间的差值更明显。因为腐蚀初期,钢基体表面全部参与腐蚀,铝优先发生氧化并迅速在钢表面形成一层具有保护作用的氧化膜,虽然有部分氧化膜被含硫酸溶解,但还是能在一定程度上能抑制外界粒子的侵蚀,使钢的腐蚀有所缓解。

腐蚀240 h时,2号试验钢的腐蚀深度和腐蚀速率与1号试样钢基本相同,腐蚀336 h时已经明显超过1号的,表明2号试验钢的腐蚀加剧,并呈继续恶化趋势。随锈层厚度增加,内部体积变化引起的应力积聚会导致锈层中出现裂纹,裂纹随即成为外界腐蚀性粒子入侵钢基体的快速通道。而铝的氧化物多为两性氧化物,稳定性较差,随钢材腐蚀速率的降低,其生成量必然减少,抑制粒子入侵的能力减弱,进而影响锈层的稳定性和保护性,钢的腐蚀也随之加速。

用式(3)表示的幂函数公式对1号、2号试验钢的腐蚀深度进行拟合,回归系数均在0.99以上,结果见表2。

(3)

式中:A为初始单位腐蚀量;n为腐蚀趋势。

表2 试验钢腐蚀动力学曲线的拟合结果Tab. 2 Fitted results of corrosion kinetic curves of experimental steels

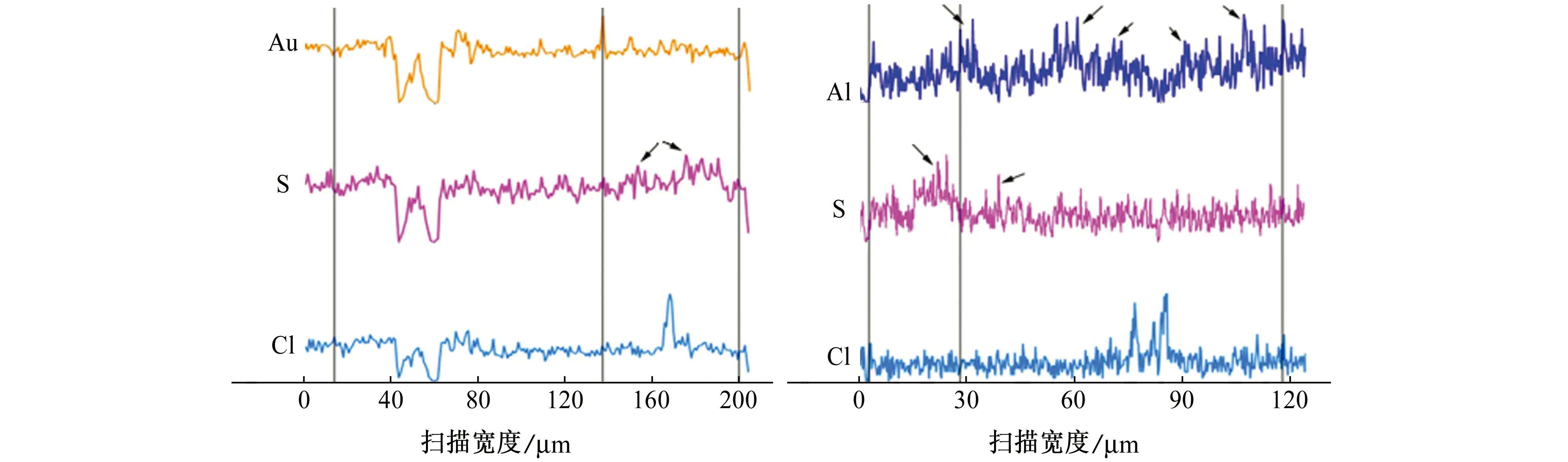

由表2可见,0 试验条件下,2号试验钢的初始单位腐蚀量较小,但其腐蚀趋势较大,比较容易发生腐蚀。随腐蚀时间的延长,两种试验钢腐蚀深度拟合值的差值增大,腐蚀336 h时,2号试验钢的腐蚀深度明显大于1号试验钢的,可能是随锈层增厚,内部体积变化引起的应力积聚导致裂纹生成,而局部铝氧化物的生成量减少且稳定性差,抑制含硫酸侵蚀的能力下降,钢基体腐蚀加剧。 2.3锈层的表面形貌 由图3可以看到,腐蚀144 h时,1号、2号试验钢表面均已形成了连续的、可以对钢基体起到保护作用的锈层;锈层的起伏均较大,存在多条蚯蚓状突起,突起的顶端有微小的裂纹,1号试验钢的锈层相对光滑,但二者整体差别不大;锈层均为疏松的颗粒状腐蚀产物,2号试验钢锈层的颗粒尺寸较小,但分布不均匀,其锈层中还有大量杂草状腐蚀产物,可能是铝的氧化物。 (a) 1号,144 h (b) 2号,144 h (c) 1号,336 h (d) 2号,336 h图3 腐蚀不同时间时试验钢锈层的表面形貌Fig. 3 Surface morphology of rust layer of experimental steels corroded for different times 腐蚀336 h时,1号试验钢的锈层主要由团簇生长的花瓣状结晶体和鹅卵石状锈球组成,它们紧密生长在一起,有利于增强锈层的稳定性;锈层中裂纹的数量明显减少,但尺寸有所增大,整体致密性提高。腐蚀336 h时,2号试验钢的锈层表面看似相对光滑,实际存在大量细小的裂纹和空隙,致密性较差;腐蚀产物颗粒为棉球状,颗粒间粘结不紧密甚至各自独立,颗粒间的空隙很可能是腐蚀性粒子侵蚀所致,这使锈层致密性大大降低并直接危及钢基体。 腐蚀时间从144 h延长到336 h,1号试验钢腐蚀产物的结晶度明显提高,锈层致密性增强;2号试验钢腐蚀产物的形态发生较大变化,锈层致密性明显下降。 2.4锈层的截面形貌 为表征锈层的生长趋势或粒子的主要迁移方向,腐蚀前先将形貌观察试样的20 mm×10 mm面进行相同时间的喷金处理[18],以确保各个试样表面的喷金厚度完全相同。以金线为界,将金线与钢基体之间的锈层称为内锈层,金线与镶样树脂之间的锈层称为外锈层。 由图4和图5可以看到,试样钢的内锈层厚度明显超过外锈层,其厚度之比均大于2,说明参与腐蚀反应的粒子向内迁移的速率大于向外迁移的速率。或着说,随腐蚀产物在钢基体表面积累,锈层致密性逐渐增强,后续新生腐蚀产物向外迁移的路径受阻而主要在内部积聚,锈层整体呈现出以向内生长为主的生长趋势。 腐蚀144 h时,1号试验钢的外锈层致密性明显低于内锈层的,内锈层中只出现一些平行于钢基体的微小裂纹,此类裂纹对钢的耐蚀性危害较小;对应的元素分布显示,硫和氯主要存在于外锈层,说明其内锈层的致密性较好,对保护钢基体起主要作用。腐蚀144 h时,2号试验钢的外锈层相对致密,这与早期铝氧化物的生成有直接关系;其内锈层中存在较大的裂纹和锈巢,有部分裂纹与钢基体成45°角,这会降低锈层保护性进而危害钢基体;元素分布显示,铝在锈巢和裂纹处的含量偏低,在距离其边缘较远的地方出现聚集,硫主要分布在外锈层,与铝在金线附近存在一定相关性,而氯在内锈层的裂纹处有明显聚集,说明锈巢的形成与含硫酸的局部酸化反应有关[19],而铝化合物的稳定性较差,容易与酸反应,导致裂纹扩大、锈巢生成,锈层致密性下降。 腐蚀336 h时,1号试验钢的外锈层更加疏松且已发生明显脱落,内锈层中裂纹尺寸明显增大,并且出现了锈巢和垂直于钢基体的裂纹,外界粒子可以通过垂直裂纹直达钢基体,进而加速钢基体的腐蚀;元素分布显示,疏松的外锈层边缘出现硫聚集,同时在内锈层裂纹和锈巢边缘也出现硫聚集,氯在内锈层的裂纹处出现聚集,微量铝没有显示出分布特征,说明1号试验钢锈层抑制硫、氯的能力下降。腐蚀336 h时,2号试验钢的内、外锈层中均出现了很多垂直于钢基体的裂纹,锈巢的尺寸更大,锈层整体质量明显比1号试验钢的差,但其外锈层致密性仍较好;硫同样在内、外锈层的裂纹和锈巢边缘出现聚集,铝在距锈巢边缘较远处发生聚集,再次说明锈巢的形成与含硫酸的局部反应有关,而铝氧化物稳定性差,遇酸易溶解,直接导致裂纹和锈巢增大,锈层致密性降低,最终使得钢基体腐蚀加剧。 (a) 1号 (b) 2号图4 腐蚀144 h时试验钢锈层截面的形貌及元素分布Fig. 4 Morphology and element distribution for rust layer cross-section of experimental steels corroded for 144 h (a) 1号(b) 2号图5 腐蚀336 h时试验钢锈层截面的形貌及元素分布Fig. 5 Morphology and element distribution for rust layer cross-section of experimental steels corroded for 336 h 2.5锈层的物相组成 由图6可以看到,腐蚀144 h和336 h时,两种试验钢的腐蚀产物均主要由非晶物质和少量Fe3O4、α-FeOOH、β-FeOOH、γ-FeOOH组成;除了以上物相外,2号试验钢的腐蚀产物中还出现了Al2O3和铁铝尖晶石FeAl2O4。 相同条件下,2号试验钢锈层中各物相峰强均明显低于1号试验钢锈层中的相应峰。当腐蚀时间从144 h延长至336 h时,1号试验钢锈层中各物相峰均明显增强,Fe3O4峰上升幅度最大,α-FeOOH次之;而2号试验钢锈层中各物相峰强没有明显变化,只有γ-FeOOH峰有所减弱。相同条件下,物相峰的强度越低,说明该物相的结晶数量越少[20-21],由物相的生成或转换所引起的体积变化也会相应减少,这在一定程度上有利于增强锈层的致密性。添加铝能显著抑制腐蚀产物结晶,其抑制能力不随腐蚀时间的延长而改变。当周围环境中有SO2存在时,γ-FeOOH的生成量会相应增加,而当锈层中的含硫酸被铝氧化物消耗以后,γ-FeOOH的生成量便会相应减少。 由图7可以看到,Al 2p的峰值为(73.44±0.1)eV,处于Al2O3(73.4eV)和Al(OH)3(73.5 eV)的峰值之间,对应物相应该是FeAl2O4,其铝的化合价应为+3价。FeAl2O4属于纳米级反尖晶石类铁氧化物,是由铝取代Fe3O4晶体中的铁原子而形成的。分峰后 (74.5±0.1) eV处的应该是Al2O3峰,从峰的半高宽和面积来看,Al2O3在锈层中的含量也较多。试验在弱酸条件下进行,进入锈层的含硫酸会与Al2O3和FeAl2O4发生反应,导致锈层致密性下降、保护性变差。 (a) 1号 (b) 2号图6 腐蚀不同时间时试验钢锈层的XRD谱Fig. 6 XRD patterns of rust of experimental steels corroded for different times 图7 2号试验钢腐蚀336 h时腐蚀产物中铝的XPS谱Fig. 7 XPS pattern of Al in rust of experimental steel No.2 corroded for 336 h 2.6试验钢的极化曲线 腐蚀不同时间时试验钢的极化曲线及拟合结果见图8和表3。由图8和表3可以看到,随腐蚀时间的延长,1号、2号试验钢总体上呈现出腐蚀电位升高、腐蚀电流密度减小的趋势。 腐蚀0 h时,2号试验钢表面的氧化膜中含有较多的铝氧化物,对腐蚀液的侵蚀起到一定缓冲作用,所以其腐蚀电位较高而腐蚀电流密度较小;但氧化膜很快被破坏,钢基体暴露并与液膜直接接触,腐蚀进入加速状态,此时阳极和阴极的腐蚀电流密度都迅速增大;阳极反应主要为铁素体的溶解,2号试验钢中还伴有铝的氧化,而阴极反应主要为氧的去极化。 腐蚀48 h时,1号试验钢的锈层已经开始保护钢基体,阳极电流密度随之下降;与此同时,锈层的还原反应增强,氧的去极化反应减弱,阴极电流密度也开始减小。2号试验钢表面的新生铝氧化物膜被酸侵蚀,变得疏松多孔,在这些缺陷处,铝、铁仍能与氧和腐蚀液直接反应,所以2号试验钢的腐蚀电位偏低、电流密度较大。 腐蚀时间为48~144 h时,1号、2号试验钢锈层的保护能力不断增强,钢基体的腐蚀受到抑制,锈层的还原反应持续增强,氧的去极化反应继续减弱,因此腐蚀电位升高,腐蚀电流密度减小。2号试验钢腐蚀电位的增幅大于1号的,说明此阶段2号试验钢锈层的保护能力总体处于稳定状态,裂纹和锈巢还没有危及钢基体,而且锈层有足够的修复能力来弥补它们造成的损失。 (a) 1号 (b) 2号图8 腐蚀不同时间时试验钢的极化曲线Fig. 8 Polarization curves of experimental steels corroded for different times表3腐蚀不同时间时试验钢的极化曲线的拟合结果Tab. 3 Fitted results of polarization curves of experimental steels corroded for different times 腐蚀时间/h1号2号Ecorr/VJcorr/(A·cm-2)Ecorr/VJcorr/(A·cm-2)0-0.7033.057×10-5-0.6992.374×10-548-0.5831.510×10-4-0.5981.677×10-496-0.4321.086×10-4-0.4357.893×10-5144-0.3344.157×10-5-0.3065.458×10-5240-0.2372.472×10-5-0.2249.212×10-5336-0.2303.560×10-5-0.2571.328×10-4 腐蚀240 h时, 2号试验钢的腐蚀电流密度增大,至336 h时,腐蚀电位出现下降。这表明到腐蚀后期,裂纹和锈巢的破坏已经超过了锈层的自修复能力,外界粒子通过垂直裂纹可以直达钢基体,进而导致钢基体的腐蚀加剧。 腐蚀336 h时,1号试验钢的腐蚀电流密度有所增大,腐蚀电位与240 h时相近,这与垂直裂纹的生成有一定关系。不同的是,1号试验钢锈层的稳定性较高,内锈层致密性较好,因此其腐蚀电位并没有出现下降的现象。 2.7腐蚀机理 在湿热的工业-海洋大气环境中,空气中的SO2很容易与水蒸气结合生成H2SO3或被氧化成H2SO4,H2SO3和H2SO4都会加速钢的腐蚀。 钢中添加少量铝时,铝会优先氧化或腐蚀,并生成纳米级铝氧化物。少量铝氧化物会被含硫酸溶解,但绝大部分会吸附在钢表面,与铁的腐蚀产物结合在一起,使锈层的致密性得到增强。 随腐蚀的进行,锈层厚度增加。由于外锈层的阻挡,新生腐蚀产物主要在内部积聚,锈层因此呈现出向内生长的相对趋势。锈层内部腐蚀反应引起的体积变化导致应力不断产生,同时应力又被致密的外锈层紧紧束缚而不能及时得到释放。当应力积聚到一定程度,就会在锈层干燥阶段借助水分蒸发等力量突然释放,裂纹随即生成。外界粒子沿着裂纹一路侵蚀,导致裂纹尺寸增大、锈层致密性降低。含硫酸的侵蚀还会使腐蚀加剧,导致锈巢形成、裂纹进一步扩展。长期侵蚀的结果是,锈层内部相邻区域的结构差异变大、剪应力上升、垂直于钢基体的裂纹生成、外界粒子得以直接入侵钢基体。 铝化合物的稳定性较差,遇酸容易发生反应,所以2号试验钢锈层中较早地出现了锈巢和裂纹。到腐蚀后期,锈巢和裂纹的尺寸明显增大,大量垂直裂纹生成,外界粒子直达钢基体,最终导致钢基体的腐蚀加剧。 (1) 湿热的工业-海洋大气中,SO2与H2O(g)反应生成酸,会影响钢的腐蚀。随腐蚀时间的延长,试验钢的锈层保护性增强,腐蚀速率降低,其腐蚀过程遵循幂函数分布规律;试验钢内锈层的生长速率大于外锈层的,锈层整体呈现出以向内为主的相对生长趋势。 (2) 铝能强化铁素体组织,促进钢的均匀腐蚀;抑制腐蚀产物结晶,降低内部体积变化对锈层结构的影响;自身优先氧化,生成细晶氧化物Al2O3和FeAl2O4保护膜,增强锈层的致密性,提高钢的腐蚀电位。这些都有利于缓解钢基体的腐蚀。 (3) 铝氧化物的稳定性差,容易与含硫酸发生反应,使锈层中形成较多的锈巢和裂纹。随腐蚀时间延长,裂纹增多,锈巢增大,锈层结构不断被破坏。到腐蚀后期,垂直于钢基体的裂纹的出现,为腐蚀性粒子侵蚀钢基体提供了绿色通道,最终导致腐蚀速率增大、钢基体腐蚀加剧。 [1]柯伟,董俊华. Mn-Cu钢大气腐蚀锈层演化规律及其耐候性的研究[J]. 金属学报,2010,46(11):1365-1378. [2]中国腐蚀与防护学会金属腐蚀手册编辑委员会. 金属腐蚀手册[M]. 上海:上海科学技术出版社,1987:272. [3]王克武. 碳钢表面热浸镀铝[J]. 表面技术,1995,24(4):21-25. [4]陈建阳,肖跃文,李雄晖,等. 电弧喷铝涂层的保护极限及钢箱梁桥大面积长效防腐[J]. 桥梁建设,2001(1):32-34. [5]EVANS U R. The mechanism of rusting[J]. Quarterly Reviews-Chemical Society,London,1967,21(1):29-43. [6]CHEN X H,DONG J H,HAN E H,et al. The synergistic effect of aluminium and silicon on corrosion resistance of chlorine ion for low alloy steel[C]//Proceedings of the 3rd International Conference on Advanced Structural Steels.[S.l.]:[s.n.],2006:635-639. [7]CHEN X H,DONG J H,HAN E H,et al. Effect of Al alloying on corrosion performance of steel[J]. Corrosion Engineering,Science and Technology,2007,42(3):224-231. [8]董俊华,韩恩厚,柯伟,等. 一种Al-Si型经济耐候钢:CN101033520[P]. 2007-09-12. [9]陈新华. 合金元素对经济耐候钢大气腐蚀协同抑制作用[D]. 沈阳:中国科学院金属研究所,2007. [10]NISHIMURA T. Corrosion resistance of Si and Al-bearing ultrafine grained weathering steel[J]. Materials Science Forum,2005,475/479:55-60. [11]NISHIMURA T. Rust formation and corrosion performance of Si- and Al-bearing ultrafine grained weathering steel[J]. Corrosion Science,2008,50(5):1306-1312. [12]NISHIMURA T. Corrosion resistance of Si-Al-bearing ultrafine-grained weathering steel[J]. Science and Technology of Advanced Materials,2008,9(1):1-7. [13]NISHIMURA T. Electrochemical behavior and structure of rust formed on Si- and Al-bearing steel after atmospheric exposure[J]. Corrosion Science,2010,52(11):3609-3614.[14]许红梅,张宇,王银柏,等. 一种低成本硅铝耐候钢的研制[J]. 钢铁,2013,48(8):70-74. [15]邹德辉,郭爱民. 我国铁路桥梁用钢的现状与发展[J]. 钢结构,2009,24(9):1-5. [16]崔忠圻,覃耀春. 金属学与热处理[M]. 北京:机械工业出版社,2009:228. [17]孙珍宝,朱谱藩. 合金钢手册[M]. 北京:冶金工业出版社,1982:59-78. [18]BURGER E,FENART M,PERRIN S,et al. Use of the gold markers method to predict the mechanisms of iron atmospheric corrosion[J]. Corrosion Science,2011,53(6):2122-2130. [19]林翠,赵晴,刘月娥,等. 含SO2大气中20碳钢腐蚀产物的演变[J]. 金属学报,2010,46(3):358-365. [20]HAO L,ZHANG S X,DONG J H,et al. Rusting evolution of MnCuP weathering steel submitted to simulated industrial atmospheric corrosion[J]. Metallurgical and Materials Transactions:A,2012,43(5):1724-1730. [21]董杰,董俊华,韩恩厚,等. 低碳钢带锈电极的腐蚀行为[J]. 腐蚀科学与防护技术,2006,18(6):414-417. Effect of Al on Corrosion Resistance of Bridge Steel in Humid and Warm Industrial-Marine Atmosphere LI Dong-liang, FU Gui-qin, ZHU Miao-yong (School of Metallurgy, Northeastern University, Shenyang 110819, China) The effect of Al on the corrosion resistance of bridge steel in simulated industrial-marine atmosphere was investigated by wet/dry alternate immersion corrosion testing, mass loss testing, X-ray diffraction (XRD), scanning electron microscopy (SEM) and electrochemical testing. The results indicate that the corrosion process of the experimental steel shows a good agreement with the power function, and the growth trend of the rust layer is mainly inward. Al has the advantages in strengthening ferrite microstructure, inhibiting the crystallization of corrosion products, and promoting the formation of a dense protective film made of fine-grained oxide, which can help to improve the weather resistance of the steel. However, in the humid and warm industry-marine atmosphere, acids could be generated by the reaction between SO2and H2O, leading to the corrosion of the rust layer and steel substrate. Besides, compared with iron oxides, the Al-containing oxides are easier to react with acids and result in more rust nests and cracks forming in the rust layer. With the increase of corrosion time, the number of cracks increases, and the volume of rust nests becomes bigger, the structure of the rust layer is thus continuously being damaged. By the late stage of corrosion, the infiltration of corrosive particles is accelerated by the formation of the cracks perpendicular to the steel substrate, leading to the increase of corrosion rate and the decline of corrosion resistance of the steel. bridge steel; industrial-marine atmosphere; humid and warm environment; atmospheric corrosion; rust layer 10.11973/fsyfh-201610001 2016-03-01 国家自然科学基金项目(51304040); 教育部基本科研业务费项目(N150204008) 朱苗勇(1965-),教授,博士,从事先进冶炼与连铸工艺及装备技术的研究工作,024-83686995,myzhu@mail.neu.edu.cn TG174 A 1005-748X(2016)10-0781-08

3 结论