显微显色法结合三维视频显微镜技术检测304不锈钢的早期点蚀

万 斌,王梅丰,陈东初,魏红阳,刘桂宏,李光东

(1. 上海民航职业技术学院,上海 200232; 2. 南昌航空大学 材料科学与工程学院,南昌 330063;3. 佛山科学技术学院 理学院,佛山 528137)

显微显色法结合三维视频显微镜技术检测304不锈钢的早期点蚀

万 斌1,王梅丰2,陈东初3,魏红阳2,刘桂宏2,李光东2

(1. 上海民航职业技术学院,上海 200232; 2. 南昌航空大学 材料科学与工程学院,南昌 330063;3. 佛山科学技术学院 理学院,佛山 528137)

采用显微显色法对不同表面粗糙度的304不锈钢在3.0%、2.0%、1.0%、0.5%(质量分数)NaCl溶液与纯水中的点蚀行为进行全场原位检测,并采用三维视频显微镜技术对不锈钢早期点蚀坑进行分析。结果表明:随腐蚀介质中NaCl含量及304不锈钢表面粗糙度的降低,点蚀诱导时间延长,所形成的点蚀坑减少且分布稀疏;显微显色法结合三维视频显微镜技术可以检测直径为3~6 μm的早期点蚀。

304不锈钢;表面粗糙度;显微显色法;点蚀

不锈钢的点蚀是不锈钢工业发展中的一大困扰。不锈钢材料表面微小“锈孔”的迅猛增加,是不锈钢材料大规模腐蚀失效的根本原因。在含有侵蚀性离子(如Cl-)的介质中,不锈钢非常容易发生点蚀[1-4]。目前,普遍认为点蚀是材料发生腐蚀疲劳裂纹的根源[5-6]。点蚀坑导致局部应力集中以及闭塞电池溶液的形成,有利于疲劳裂纹的扩展[7]。从目前的研究进展来看,不锈钢点蚀的发展机理已有不少模型和理论[8-9]。在合金裂纹的形成和扩展及裂纹聚合过程中,点蚀、晶界和第二相粒子起到了很关键的作用[10]。因此不锈钢的早期点蚀检测也一直被人们所关注。

长期以来,研究人员只能在有限的视场范围内采用“蹲守”的方式对早期点蚀进行原位观察,研究手段有早期的光学显微镜,及最近的原子力显微镜和电化学扫描隧道显微镜等。但这些微观监测手段观察范围很小,无法在同一时刻对试样表面点蚀行为进行全场监测,且检测精度越高,观察视场越小,检测到点蚀的几率就越低,而不锈钢点蚀萌生表现为随机分布,在点蚀以外区域不发生腐蚀或腐蚀很轻微。因此这些微观监测手段在检测早期点蚀时受到很大限制。不锈钢发生点蚀后,其表面必然有铁离子等点蚀产物出现,在酸性和中性溶液介质中,这些点蚀产物直接溶解并迅速扩散进入本体溶液。如果能对点蚀产物的产生及扩散过程进行监测,就能得到早期点蚀位置及发生时间等信息,并对点蚀生长过程进行动态研究。研究人员很早就发现可以采用铁氰化钾灵敏地检测二价铁离子[11-12],而利用铁氰化钾检测二价铁离子这一原理进行微观、系统、连续原位、定量分析不锈钢点蚀的研究尚未见报道。目前,利用简便高效的方法对不锈钢点蚀进行全场、直观研究的方法也不多见。Wang等[13]利用激光散斑干涉技术对45碳钢点蚀行为进行了原位、动态、连续的检测。本工作采用显微显色法对不同表面粗糙度的304不锈钢在不同含量NaCl溶液与纯水中的点蚀行为进行了全场原位检测,并采用三维视频显微镜技术对不锈钢早期点蚀坑进行了分析。

1 试验

1.1显微显色法全场原位检测

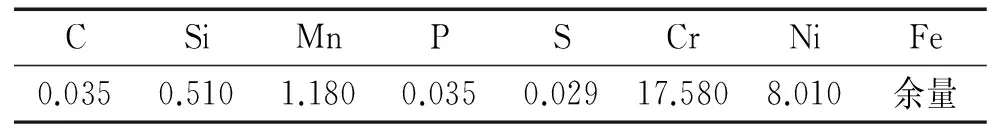

工作电极材料采用304不锈钢,其化学成分见表1。用线切割方法加工成直径为6 mm的圆片,采用金相试样镶嵌机对不锈钢圆片进行封装(镶嵌用料采用酚醛树脂粉),将工作面用400号、600号、800号、1 200号氧化铝砂纸由粗到细依次打磨,使工作面获得不同的表面粗糙度,然后用丙酮清洗,去离子水冲洗干净并吹干,置于干燥皿中备用。腐蚀介质为质量分数为3.0%、2.0%、1.0%、0.5%的NaCl溶液以及纯蒸馏水,通过恒温水浴锅控制溶液温度为25 ℃。指示剂用5 mL质量浓度为0.1 g/mL的酚酞酒精溶液与45 mL质量分数为10%的铁氰化钾溶液混合配制而成。

表1 304不锈钢的化学成分(质量分数)Tab. 1 Chemical composition of 304 stainless steel (mass faction) %

将不锈钢试样工作面向上放入烧杯,加入腐蚀溶液和适量指示剂,同时用放大倍数为30倍的长距离工作显微镜、130万像素数字摄像头与分辨率1 400×900的显示器,对试样表面进行原位全场观察,当试样表面出现蓝点,即为点蚀开始,从腐蚀溶液进入烧杯开始记录到试样表面出现蓝点的时间。试验装置如图1所示。

1.2三维显微镜原位监测

将304不锈钢在线切割加工成1 cm×1 cm方形试样,采用400号砂纸打磨未钝化304不锈钢试样,洗净干燥,然后将试样浸泡在(25±1) ℃、3.0% NaCl溶液中,溶液中加入指示剂。当试样表面出现蓝点即为点蚀产生,取出试样,吹干后找到腐蚀点,用日本浩视公司KH770三维显微镜观察试样表面的点蚀形貌,计算点蚀深度、体积,分析点蚀坑生长规律。

检测时,三维显微镜在干燥空气中,15~16 ℃下扫描,扫描范围为2 cm×2 cm,探针距试样面平均距离控制在100 μm以内,步长0.1 cm,测定点数为400个(x轴、y轴均为20个)。

2 结果与讨论

2.1显微显色法全场原位检测结果

2.1.1 表面粗糙度的影响

由图2可见,表面粗糙度为0.25 μm的304不锈钢在3.0% NaCl溶液中浸泡345 s时出现了蓝色点蚀坑,随着浸泡的延长,蚀坑长大且数量增加。

由图3~5可见,当304不锈钢表面粗糙度为0.21, 0.15,0.10 μm时,其在3.0% NaCl溶液中的点蚀诱导时间分别为388,402,463 s,可见表面粗糙度越低,点蚀诱导时间越长,即试样表面点蚀敏感性越弱,越不易发生点蚀;且点蚀坑数量随304不锈钢表面粗糙度的降低而减少。

2.1.2 腐蚀介质的影响

由表2可见,304不锈钢在2.0%和1.0% NaCl溶液中的点蚀诱导时间相对于在3.0% NaCl溶液中的长,且在2.0% NaCl溶液中点蚀生长比在1.0%NaCl溶液中快,出现的蚀点也较多,如图6所示。不锈钢浸泡在腐蚀介质中,其表面同时发生钝化与腐蚀,当腐蚀占据主导地位时,不锈钢试样表面就会发生点蚀。304不锈钢在NaCl溶液中浸泡的初期,钝化处于主导地位,使得点蚀较难发生,所以点蚀诱导时间较长。

由表2还可以看到,304不锈钢在0.5% NaCl溶液中出现点蚀的时间比在纯水中出现点蚀的时间明显提前了。在没有氯离子的纯水中,点蚀的发生主要是因为溶液温度变化使得溶解氧分布不均,导致钝化膜破裂,最终发生点蚀。

2.2三维显微镜检测结果

由图7可见,早期点蚀出现了腐蚀产物扩散,观察到的蓝点多为腐蚀产物,真正的点蚀坑很小,经计算,蚀坑的最大直径为3.667 μm,而腐蚀产物扩散区域直径为26.200 μm。根据其三维形貌拟合可知,点蚀坑体积为6.769 μm3。实际上不锈钢表面的钝化膜不是完美无缺陷的,打磨后看起来光洁的表面在显微镜下放大几千倍后,仍可以看到不少微米级的缺陷。钝化膜破裂后,氧扩散到这些缺陷内部显然比扩散到金属表面要困难,因此修复缺陷内部的钝化膜比表面的钝化膜难,这就使得缺陷位置有更大的点蚀倾向,因此研究这些微缺陷位置的腐蚀情况就能获得点蚀发生的真正原因。三维显微镜结合显色监测早期点腐蚀,能够观察到轻微的点蚀,可以获得蚀坑生长等信息,有助于研究早期点蚀以及亚稳态点蚀。

3 结论

(1) 随着腐蚀介质中NaCl含量及304不锈钢表面粗糙度的降低,点蚀诱导时间延长,且形成的点蚀坑数量减少且稀疏。

(2) 显微显色法结合三维显微镜对早期点蚀敏感性的检测可以方便、高效地获得全场、直观的腐蚀图像,点蚀敏感性可以达到3~6 μm。三维显微镜可以从几何参数分析腐蚀后的点蚀形貌,可以高精度地获得点蚀早期生长信息,对于研究点蚀生长规律有很大的帮助。

[1]杜楠,田文明,赵晴,等. 304不锈钢在3.5% NaCl溶液中的点蚀动力学及机理[J]. 金属学报,2012,48(7):807-814.

[2]廖家兴,蒋益明,吴玮巍,等. 含Cl-溶液中SO42-对316不锈钢临界点蚀温度的影响[J]. 金属学报,2006,42(11):1187-1190.

[3]韩冬,蒋益明,邓博,等. 时效时间对2101双相不锈钢电化学腐蚀行为的影响[J]. 金属学报,2009,45(8):919-923.[4]DONG C F,LUO H,XIAO K,et al. Effect of temperature and Cl-concentration on pitting of 2205 duplex stainless steel[J]. Journal of Wuhan University of Technology-Mater Sci Ed,2011,26(8):641-647.

[5]ZUPANC U,GRUM J. Effect of pitting corrosion on fatigue performance of shot-peened aluminium alloy 7075-T651[J]. Journal of Materials Processing Technology,2010,210(9):1197-1202.

[6]CRAWFORD B R,LOADER C,LIU Q,et al. Can pitting corrosion change the location of fatigue failures in aircraft[J]. International Journal of Fatigue,2014,61:304-314.

[7]中国腐蚀与防护学会. 金属的局部腐蚀[M]. 北京:化学工业出版社,1994.

[8]王梅丰. 利用激光电子散斑研究金属点蚀早期腐蚀行为及机理[D]. 北京:北京科技大学,2008.

[9]胡丽华. 1Cr18Ni9Ti不锈钢在NaCl介质中的点蚀特征研究[D]. 南昌:南昌航空大学工业学院,2006.

[10]JONES K,HOEPPNER D. The interaction between pitting corrosion,grain boundaries,and constituent particles during corrosion fatigue of 7075-T6 aluminum alloy[J]. International Journal of Fatigue,2009,31(4):686-692.

[11]WRANGLEN G. Pitting and sulphide inclusions in steel[J]. Corrosion Science,1974,14(5):331-349.

[12]陈学群,常万顺,陈德斌. 碳钢中夹杂物诱发点蚀的规律和特性研究[J]. 海军工程大学学报,2004,16(6):30-36.

[13]WANG M F,LI X G,DU N,et al. Direct evidence of initial pitting corrosion[J]. Electrochemistry Communications,2008,10(7):1000-1004.

Early Pitting Detection of 304 Stainless Steel by Microscopic Chromogenic Method Combined with Three-Dimensional Video Microscopy Technique

WAN Bin1, WANG Mei-feng2, CHEN Dong-chu3, WEI Hong-yang2, LIU Gui-hong2, LI Guang-dong2

(1. Shanghai Civil Aviation College, Shanghai 200232, China; 2. School of Material Science and Engineering, Nanchang Hangkong University, Nanchang 330063, China; 3. School of Science, Foshan University, Foshan 528137, China)

Pitting corrosion behavior of 304 stainless steel with different surface roughness in 3.0%, 2.0%, 1.0%, 0.5% (mass fraction) NaCl solutions and pure water were in-situ and whole field monitored with microscopic chromogenic method. And the early pits in the stainless steel were analyzed using three-dimensional video microscopy technique. The results show that with the reduction of NaCl concentration in corrosion medium and surface roughness of stainless steel, the pitting induction time increased, and the pits decreased in number and distributed sparsely. Early pits in diameter of 3-6 μm can be detected by microscopic chromogenic method combined with three-dimensional video microscopy technique.

304 stainless steel; surface roughness; microscopic chromogenic method; pitting corrosion

10.11973/fsyfh-201610012

2015-10-09

佛山市科技计划项目(2014AG10009); 佛山市高明区产学研项目(201205)

王梅丰(1972-),副教授,博士,从事材料表面与应用电化学研究,178684138@qq.com

TG172

A

1005-748X(2016)10-0838-04