某超高强度钢零件小孔挤压强化工艺研究

祝卫红,鱼增学

(中航工业起落架有限责任公司 燎原分公司,陕西 汉中 723200)

某超高强度钢零件小孔挤压强化工艺研究

祝卫红,鱼增学

(中航工业起落架有限责任公司 燎原分公司,陕西 汉中 723200)

起落架与机体同寿命是现代高寿命飞机的普遍要求。对于起落架主要承力件,除优化设计外,在选材上应选用300M、A100超高强度钢及钛合金等高强度、高韧度材料,并采用先进的表面强化技术及先进工艺等。小孔挤压强化技术是通过在孔周围施加一定的残余应力,从而显著地提高带孔零件的疲劳寿命。通过对超高强度钢零件薄壁上小孔内表面进行挤压强化工艺的研究,针对超高强度钢小孔孔壁挤压强化的工艺方法,找到了合理的挤压参数,并应用于产品的加工。

超高强度钢零件;小孔;挤压强化;疲劳寿命

机构零部件在运转过程中不断地承受着循环应力的作用,其失效形式80%为疲劳破坏,而构件连接孔周围是应力集中的关键区域。经强化后的孔则可以大大减少疲劳裂纹的产生,延缓裂纹的扩展速度,从而延长零部件的使用寿命[1]。

孔挤压是在孔直径周围形成残余压缩应力的一种工艺方法。对于孔内表面的挤压强化技术,目前使用最多的是开缝衬套挤压强化,最小规格为φ6 mm。中航工业起落架有限责任公司燎原分公司承担的某项产品结构件,其耳片连接小孔(φ5.1 mm)存在连接安全风险,为了提高其构件的使用寿命,产品设计要求对小孔内表面进行挤压强化。针对直径<6 mm的孔进行挤压强化,目前该公司无合适的挤压设备、芯棒和开缝衬套等,属首次进行挤压强化,更没有相应的工艺经验。由于孔径较小,开缝衬套挤压芯棒的强度较差,因此,对该孔内表面的强化采用芯棒挤压强化方式。

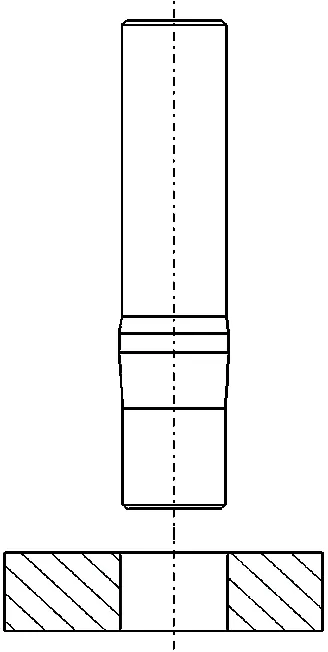

芯棒挤压强化原理如下:使用预设一定过盈量的芯棒,经施加足够的压力,驱使芯棒从孔的一端缓慢压入并匀速穿过零件孔(见图1),侧壁承受挤压后则产生一定的弹塑性变形,在其内表面形成一层塑性变形层,在孔周围形成一定宽度的环状残余压应力区,从而提高零件的疲劳寿命。

图1 芯棒挤压强化原理图

1 小孔挤压方案制定

1.1工艺分析

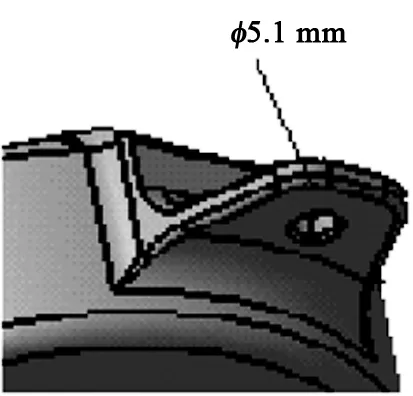

根据产品设计要求,为了提高某结构件的使用寿命,应对其厚度为4 mm的小耳片上φ5.1 mm孔进行表面挤压强化处理,零件局部图如图2所示,其孔边距比为1.57,材料为超高强度钢。

图2 零件局部图

由于对于直径<6 mm孔未进行过挤压强化工艺的,因而参考超高强度钢材料挤压强化标准。经分析比较,对于小孔挤压强化,芯棒式挤压强化工艺相对开缝衬套挤压强化工艺成本低,操作简单,对操作过程要求不高,利用现有压力设备即可完成小孔挤压强化程序[2-3]。

1.2制定挤压方案

制定挤压方案如下:1)根据零件上需挤压强化的小孔孔径大小及孔周围结构,设计制作试验件和专用芯棒挤压工具;2)确定挤压前孔径及挤压工具尺寸;3)在试验件上进行小孔芯棒挤压强化工艺试验,摸索小孔芯棒挤压强化工艺参数及其操作方法;4)完成该产品零件上孔的挤压强化。

2 小孔芯棒挤压工艺过程

2.1挤压设备选择

孔芯棒挤压强化设备可选用液压机、旋压机、拉床或专用设备。该零件孔径较小,本文选用30 kN手摇压力机。

2.2工装夹具

2.2.1对工装夹具的要求

小孔挤压强化时,根据零件的形状、孔深度、孔直径、孔的位置和孔边距等因素,设计适当的专用或拼装夹具。工装夹具除应具有足够的刚度和强度外,还应能保证零件在加工过程中不摆动或转动,并且保证被挤压的孔轴线与液压机活塞平行并对准,不应与零件发生不良影响。

2.2.2挤压工具的制作

1)由于零件孔较小,相应的芯棒直径也较小,考虑到在挤压过程中芯棒会承受较大的压力,因而应有足够刚度和强度。如果芯棒材料硬度过大,芯棒会在挤压过程中发生脆断,起不到应有的挤压效果。芯棒材料选用普通高速钢W6Mo5Cr4V2材料,硬度约为65 HRC。

2)芯棒结构如图3所示。芯棒结构主要由3部分组成:前引导柱面、工作柱面和圆柱面(小于工作柱面)。工作柱面前后设有锥度,在挤压过程中起引导作用,保证挤压后孔表面质量满足产品要求。

图3 挤压用芯棒结构

3)芯棒工作直径的确定。其大小应满足挤压量和挤压后孔的塑变量。芯棒工作直径的大小对孔表面的塑性变形层厚度以及所形成的压应力区范围起着决定性作用。根据零件孔径,芯棒工作直径确定为(5.2±0.005) mm。

2.3润滑剂的选择

孔挤压强化工艺属于金属材料的常温下压力加工范畴,在挤压过程中,润滑剂应有良好的吸附性、渗透性及经济性。润滑剂采用固体或液体润滑剂,在冷挤压过程中,优先选用四氟乙烯固体润滑剂。

2.4小孔挤压强化的实施

2.4.1试验件的设计和制造

根据该材料挤压量换算,挤压前的孔直径确定为5.08H8 mm。根据产品零件挤压孔部位的结构特征,试验件采用与零件相同牌号的超高强度钢板件材料,将试验件制作成与零件相同厚度(4 mm),完全地模拟零件孔的状态,并依据产品孔距离零件边缘的位置,确定了试验件上孔的分布形式(见图4)。

图4 试验件简图

试验件孔加工采用通用的工艺方法,即用合金钻头加工初孔,再进行扩孔,最后将孔铰孔至挤前孔直径,完成挤前小孔加工。孔表面粗糙度值达到Ra0.8 μm以下。

2.4.2小孔挤压强化试验

1)挤压前准备工作。将试验件或零件被挤内孔表面油污和灰尘清理干净,尤其是孔口毛刺,避免在挤压过程中将飞边带入,对孔内表面形成划痕。

2)对试验件上孔挤压强化(见图5)。将试验件固定在夹具上,调整夹具使待挤压的孔与挤压设备活塞杆平行并对准。调整压力机的压力在所需的压力范围内。

图5 试验件挤压强化试验图

将挤压芯棒前引导插入被挤孔中,且保证整个芯棒对正,以免偏斜发生危险和对孔的形状产生偏差。起动压力机,使活塞杆连续、缓慢、均匀地对芯棒施加一定力,保证芯棒匀速缓慢通过被挤孔,实现表面材料由弹性到塑性的变形转变。

经对试验件上6个小孔进行挤压,并进行了挤后小孔检测,数据统计分析和表面质量检查,结果表明,孔表面光滑完整,零件尺寸在产品公差范围内,挤压后零件孔直径有一定的扩大,这是因为孔表面在挤压过程中发生了塑性变形,挤压后塑变量在直径方向约为0.03~0.05 mm,效果明显。

3 残余应力测试及结果分析

3.1试验件准备

残余应力测试在X射线衍射仪上进行,由于探测头较大,无法对孔壁直接进行测试,因此需对试验件的孔进行切割。基于上述原因,对该直径孔的应力测试只能在挤压和未挤压2类型孔上分别进行切割测试(见图6)。

图6 试验件切割图

3.2测量结果分析

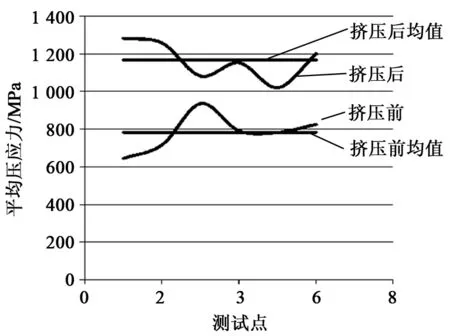

经测量,未挤压孔壁残余平均压应力为782 MPa,挤压后孔平均压应力为1 167 MPa,平均压应力值为挤压前的1.5倍。对于厚度为4 mm的试验件,挤压后残余压应力有明显的提高(见图7),大大提高了产品上小孔的疲劳寿命,该挤压工艺可以用于产品孔的挤压强化。

图7 压应力对比图

4 完成零件的挤压强化

将零件上φ5.1 mm孔进行钻孔→扩孔→铰孔至挤压前孔径尺寸,由于超高强度钢材料强度值较高,零件热前完成初孔加工,热后完成扩孔→铰孔加工。

按照上述试验件挤压过程及要求,成功完成对零件上2个φ5.1 mm小孔内表面的挤压强化,工艺方法可靠,挤压过程平稳,操作简单,经济效益显著。

5 结语

通过某零件φ5.1 mm小孔芯棒挤压强化工艺的实施,掌握了超高强度钢零件小孔芯棒挤压强化的工艺方法,满足了产品的挤压强化技术要求;同时拓展了小孔挤压强化工艺应用范围,为新产品加工奠定了基础。

[1] 王亮,汝继刚,李惠曲,等. 孔挤压强化工艺对7A12铝合金组织及疲劳性能影响的研究[J].新技术新工艺,2014(11):14-17.

[2] 张洪双,段晓飞. 孔挤压强化和工艺参数研究[J].机械设计与制造,2011(11):111-113.

[3] 陈明,傅仕伟,王珉.带切缝衬套冷挤压强化工艺研究[J].新技术新工艺,1997(6):27-28.

责任编辑郑练

Study on the Technology of Small Hole Extrusion Strengthening for a Super High Strength Steel

ZHU Weihong, YU Zengxue

(AVIC Landing Gear Advanced Manufacturing Corporation Liaoyuan Division, Hanzhong 723200, China)

The landing gear and the plane have the same life is a common requirement of modern high life of the aircraft. For landing gear main bearing parts, in addition to the optimization design and material application of 300M, A100 ultra high strength steel and titanium alloy high strength and high toughness material, and adopt the advanced surface strengthening technology and advanced process. The small hole extrusion technology is through the hole around the application of a certain residual stress, so as to significantly improve the fatigue life of the parts with holes. Based on the research of ultra high strength steel thin-walled parts holes in surface extrusion strengthening technology, propose methods of ultra high strength steel of steel of keyhole wall extrusion process for strengthening, find reasonable extrusion parameters, and apply to the processing of products.

ultra high strength steel parts, small hole, extrusion strengthening, fatigue life

TG 376.3

A

祝卫红(1964-),女,工程师,主要从事飞机起落架机械加工工艺及技术管理等方面的研究。

2016-03-30