脉冲电镀优化金镀层性能的工艺研究*

陈 楠,熊 瑛,郭 亮,田扬超,刘 刚

(1.中国科学技术大学 精密机械与精密仪器系,安徽 合肥 230027;2.中国科学技术大学 国家同步辐射实验室,安徽 合肥 230029)

脉冲电镀优化金镀层性能的工艺研究*

陈楠1,熊瑛2,郭亮2,田扬超2,刘刚2

(1.中国科学技术大学 精密机械与精密仪器系,安徽 合肥 230027;2.中国科学技术大学 国家同步辐射实验室,安徽 合肥 230029)

镀金工艺是许多大高宽比微纳结构实现其功能化的重要技术手段。由于其结构的特殊性,往往需要获得晶粒小、致密均匀的金镀层,才能满足微纳元器件的需求。针对微纳米结构金属化的要求,研究了柠檬酸金钾脉冲电镀工艺,通过正交试验法确定了脉冲电镀过程较优的工艺参数,分析了主要的电镀工艺参数(平均电流密度、占空比和频率)对沉积速率、镀层形貌及金颗粒大小的影响,给出了优化的工艺参数:平均电流密度为1.8 A/dm2、占空比为20%、频率为6 kHz。试验结果表明,优化工艺参数下的金镀层致密均匀,颗粒度小且色泽好,能够满足微纳米结构金属化的要求。

正交试验法;脉冲镀金;微纳结构

大高宽比微纳结构具有许多独特的优势,可以大大提升微纳元器件在传感、催化、抗菌、光学和通信等方面的性能,在军事、航天等重要领域有着广泛的应用[1-2]。微纳元器件的性能与其结构的高宽比有着密切的关系,如用于X射线显微成像的光学元件波带片,要想获得高分辨、高衍射效率等优良光学性能,就要求波带片具有大高宽比的纳米结构[3]。

金属化是大高宽比微纳结构实现功能化的有效途径,在许多微纳元器件的制作过程中,镀金工艺非常关键。大高宽比微纳结构是有一定厚度的精细结构,要求金镀层有非常小的晶粒和很好的均匀性,这对镀金工艺提出了很高的要求。传统的镀金工艺主要有直流电镀法、无水电镀法和化学法等。由于镀金工艺的影响因素多,不同电镀体系参数差异大,容易产生镀层质量不理想、沉积效率低和金颗粒偏大等问题[4-5],严重影响了微纳元器件的性能,不能适应大高宽比微纳结构的金属化。脉冲电镀是镀金工艺中一种可以有效提高镀层性能的方法,其原理是通过利用电流(或电压)脉冲的张弛来增加阴极的活化极化,并降低阴极的浓差极化,得到直流电镀很难达到的高性能镀层[6]。脉冲电镀不仅能促使晶粒细化,降低孔隙率,而且可以提高镀层纯度,改善镀层耐腐蚀性能,从而提高微纳器件的可靠性和使用寿命[7-8]。

本文针对微纳米结构金属化的要求,通过正交试验法优化脉冲镀金工艺条件,研究沉积过程中脉冲电镀的主要参数(平均电流密度、占空比和频率)对金镀层的表面粗糙度、晶体颗粒大小及沉积速率的具体影响,确定了最佳电镀工艺参数,为提高微纳米金结构性能提供了有效的工艺基础。

1 试验方法

1.1试验条件

在微纳元器件电镀工艺中,电镀模具主要为光刻胶结构,通常使用的碱性电镀液很容易侵蚀光刻胶结构,造成电镀失败。为了保证光刻胶结构在电镀过程中的完整性,应选择酸性、中性金电镀液。本试验选用了一种无毒环保的酸性电镀液[9-10],以柠檬酸金钾(三门峡恒生公司产)为金盐,加入导电盐和适量光亮剂等。主要试验条件见表1。

表1 脉冲电镀工艺条件

1.2工艺流程

针对微纳米结构金属化的要求,试验中的待镀样品为直径10 μm的光刻胶圆孔阵列(见图1),光刻胶厚度为600 nm,电镀后获得的金镀层厚度为550 nm。整个工艺流程如下:首先,硅片清洗烘干后,溅射金导电层;然后,旋涂光刻胶,并进行紫外光刻,显影后水洗,放入电镀液中进行脉冲电镀,完成电镀后水洗,去除光刻胶;最后,水洗烘干,并进行性能检验。

图1 待镀样品图案

1.3正交试验设计

在微纳元器件金电镀工艺中,最主要的镀层性能为镀层均匀性及电镀金颗粒的大小。试验中选择镀层表面粗糙度作为衡量电镀结果的重要指标,其可以很好地反映出所关注的镀层性能。影响镀层性能的电镀工艺参数很多,其中最主要的、与脉冲电镀工艺最相关的是脉冲电流频率、占空比和电流密度。为了优化脉冲电镀工艺参数, 采用正交试验来研究

脉冲电流频率、占空比和电流密度这3个因素对金镀层粗糙度的影响。根据单因素试验结果,每个因素分别选取3个水平进行试验,各试验因素及水平见表2。

表2 正交试验因素及水平

1.4测试方法

1)厚度与表面粗糙度。电镀完成后,用美国Tencor公司的Alpha-step 500台阶仪分别测得每个样品相应区域的电镀金厚度h(μm)及表面粗糙度Ra(Å)。每次测量在相同试验条件下重复5次,所得结果取其平均值。

2)沉积速率的测定。若在电镀时间t(min)内,台阶仪测得的金镀层厚度为h(μm),则沉积实际速率v(μm/min)可以表示为:v=h/t。

3)形貌及颗粒大小。用德国Raith E-line扫描电子显微镜(SEM)观察金镀层的表面形貌及颗粒大小。

4)电镀液稳定性。将电镀液加热到施镀温度,在无负荷和负载的情况下观测电镀液的变化,并记录电镀液在该条件下不产生浑浊或沉淀的时间。

2 结果与讨论

2.1正交试验结果分析

脉冲参数优化方案及试验结果见表3,各因素的总和、平均值和级差值见表4。

表3 脉冲参数优化方案及试验结果

表4 各因素的总和、平均值和级差值

注:Fi分别表示某因素在第i水平状态下所对应的指标值的总和;fi是相应的算术平均值;R是fi值的级差。

根据表3和表4的正交试验结果可知,脉冲工艺参数对金镀层表面粗糙度影响程度的主要次序为C→B→A,即平均电流密度的影响最大,脉冲频率和占空比的影响较小。确定出较优脉冲工艺参数为C2B2A3,即电流密度为1.8 A/dm2,占空比为20%,频率为10 kHz。

为了进一步优化脉冲电镀工艺参数,以上述较优脉冲工艺参数为基础,每次固定其中2个参数,分别讨论平均电流密度、占空比和脉冲频率对沉积速率及金镀层质量的影响;同时,为了便于比较,根据镀层的表面状态(表面粗糙度、颗粒大小、均匀性和外观颜色等4个指标),制定了打分标准(见表5),故金镀层质量得分即某一工艺参数下所得镀层的这4个指标所得分数的总和。

表5 金镀层的外观质量评价标准

2.2脉冲电流密度的影响

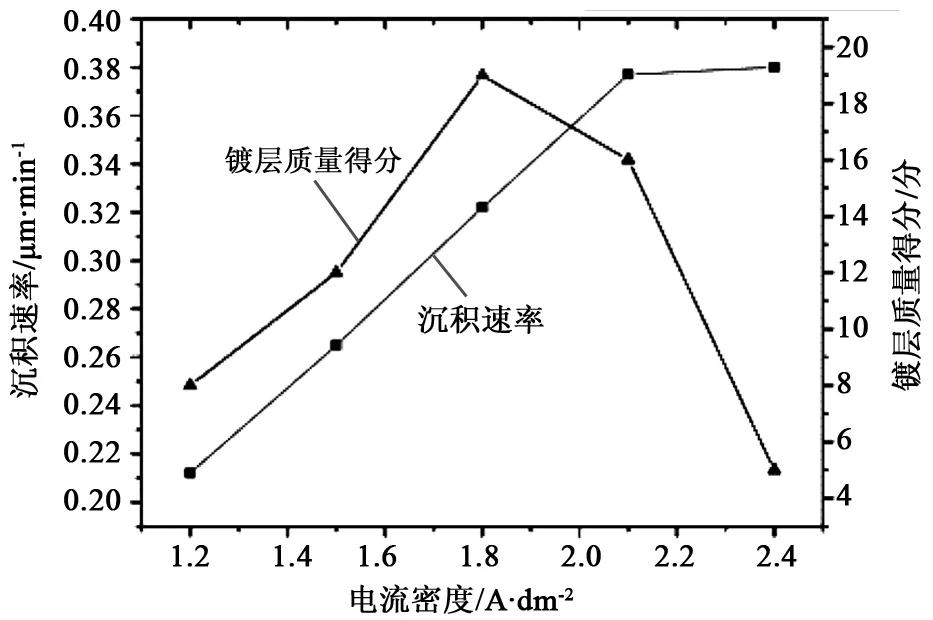

当脉冲占空比为20%、频率为10 kHz时,脉冲平均电流密度从1.2 A/dm2增大到2.4 A/dm2,该过程对沉积速度及镀层质量的影响如图2所示。从图2可以看出,随着脉冲平均电流密度增大,沉积速率呈线性上升趋势,而镀层的质量先变好再变差,结晶尺寸也先减小再增大。这是因为在脉冲电流频率及占空比不变的情况下,当平均电流密度较低时,阴极极化作用较小,晶核的形成速度慢而成长速度较快,形成的晶粒尺寸较大;随着平均电流密度的增大,阴极极化作用变大,使得成核速率变快,形成的晶粒尺寸减小,从而改善了镀层质量;当平均电流密度继续增加到超出所允许的电流密度上限(本试验中约为2.1 A/dm2)时,扩散层中消耗的金离子在关断时间内不能恢复到初始状态,就会加剧浓差极化甚至产生析氢,造成镀层粗糙发黑,不利于电镀过程。在平均电流密度为1.8 A/dm2时,形成了致密、均匀性好和有光泽的金黄色镀层。综上分析,电流密度应为1.8 A/dm2。

图2 脉冲平均电流密度对沉积速度和金镀层质量得分的影响

2.3脉冲电流占空比的影响

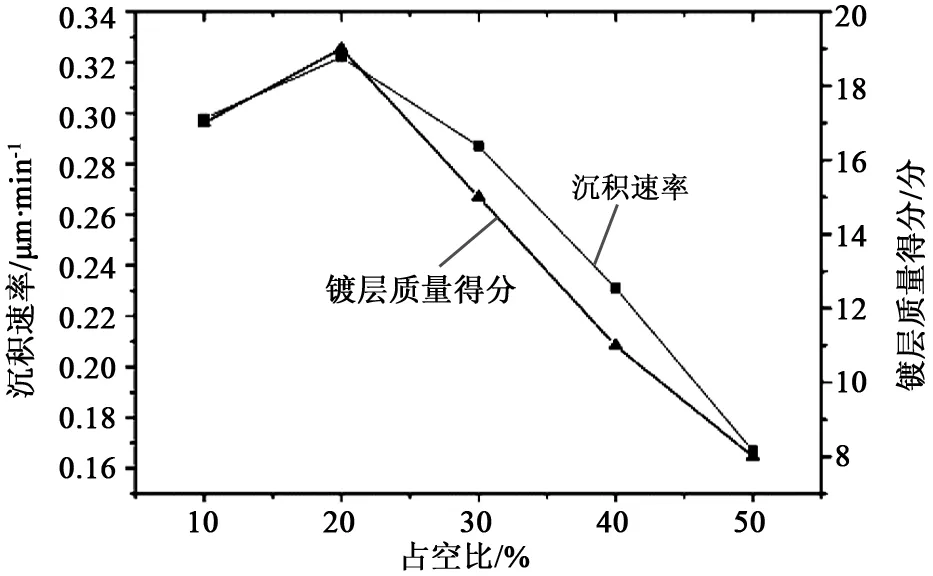

脉冲电流的占空比即电源的导通时间与关断时间之比。当脉冲平均电流密度为1.8 A/dm2、频率为10 kHz时,脉冲占空比从10%增大到50%,该过程对沉积速度及金镀层质量的影响如图3所示。从图3可以看出,适当地增加占空比可以减小晶粒尺寸,改善镀层质量;而占空比>20%后,结晶尺寸变大,镀层质量开始变差;占空比为20%时,金沉积速率最大,镀层质量也最好。在脉冲电流密度和频率不变的情况下,当占空比过大、关断时间过短时,不但前一个脉冲周期消耗的金离子来不及补充,会加剧阴极的浓差极化,而且不利于屏蔽阴极生长中心的阻化物质的吸附,阻碍了体系在新的脉冲周期产生新的晶核,从而导致沉积速率降低,镀层质量变差。综上分析,脉冲占空比应为20%。

图3 脉冲占空比对沉积速度和金镀层质量得分的影响

2.4脉冲电流频率的影响

当脉冲平均电流密度为1.8 A/dm2、占空比为20%时,脉冲频率从2 kHz增大到10 kHz,该过程对沉积速度及镀层质量的影响如图4所示。从图4可以看出,随着脉冲频率的增大,沉积速率呈缓慢上升趋势并逐渐震荡,整体保持着比较高的沉积速率。主要原因在于频率越高,相同电镀时间内的脉冲次数增多,即晶核形成的次数变多,晶粒变小的同时个数变多,导致沉积速率也缓慢上升,但电流效率相差不大,所以沉积速率变化较小,同时,脉冲频率适当地增加,可以改善镀层外观质量;当脉冲频率为6 kHz时,晶粒尺寸小,镀层质量最好;当脉冲频率>6 kHz时,提高脉冲频率反而会导致镀层外观质量稍微下降。在脉冲电镀过程中,通常要求在关断时间内,阴极附近被消耗的金离子可以通过周围金离子的扩散传质和迁移过程来恢复到或者接近初始浓度,以保证下一个脉冲周期到来时电镀过程的顺利进行,所以,在一定限度内提高脉冲频率,虽然关断时间变短,但不会影响金离子的扩散传质过程;同时,脉冲电镀时间变短有利于减短晶核的生长过程,减小晶粒尺寸,从而使镀层变的致密均匀且光亮度好;然而,当脉冲频率过大时,电极与溶液界面间会产生电容效应[11],导致镀槽内产生变化的脉动电流,使得传质过程受到干扰,从而影响了镀层质量。综上分析,脉冲频率应为6 kHz。

图4 脉冲频率对沉积速度和金镀层质量得分的影响

2.5结果讨论

由上述试验结果可以看出,较为合适的脉冲工艺参数为:脉冲频率为6 kHz;占空比为20%;平均电流密度为1.8 A/dm2。3种不同脉冲工艺参数下得到的金镀层微观形貌图如图5所示。在图5a中,镀层的均匀性较差,且颗粒很大;图5b为正交优化得到的工艺参数下的镀层,整体均匀性良好,很少形成孔洞,但颗粒大小不一;而图5c为在优化的工艺参数下得到的镀层,其整体致密且均匀,颗粒较小。相较于图5a,图5b和图5c镀层的质量都有显著提高;而对比图5b与图5c中的镀层质量可以发现,工艺参数对镀层的改善效果比工艺参数更加明显,更能满足微纳米结构金属化的要求。试验中,将此电镀液加热到施镀温度下,在无负荷和负载的情况下观测电镀液的变化,发现电镀液在该条件下连续十几天不产生浑浊或沉淀,电镀液的稳定性良好。

3 结语

镀金工艺是许多大高宽比微纳结构实现其功能化的常用技术手段,直接影响着微纳元器件的性能。本文研究了柠檬酸金钾脉冲电镀工艺,采用酸性电镀液来保证光刻胶电镀模具的结构完整,利用正交试验法对脉冲电镀工艺进行了优化,分析了脉冲电镀中几种主要工艺参数对金镀层质量及沉积速率的影响,得出了优化工艺参数:平均电流密度为1.8 A/dm2;占空比为20%;频率为6 kHz。试验结果表明,此工艺参数下镀层致密均匀,晶粒小,能够满足微纳米结构金属化的要求。

[1] 邓姝皓, 龚竹青. 电沉积纳米晶体材料的研究现状与发展[J]. 电镀与涂饰, 2001, 20(4):35-39.

[2] Tang B, Sato K, Gosálvez M A. Sharp silicon tips with different aspect ratios in wet etching/DRIE and surfactant-modified TMAH etching[J]. Sensors and Actuators A: Physical, 2012, 188:220-229.

[3] Liu L, Liu G, Xiong Y, et al. Fabrication of fresnel zone plates with high aspect ratio by soft X-ray lithography[J]. Microsystem Technologies, 2008, 14(9-11):1251-1255.[4] 刘勇, 罗义辉, 魏子栋. 脉冲电镀的研究现状[J]. 电镀与精饰, 2005, 27(5):25-29.

[5] 张小兵, 刘伟成. 镀层材料接合性能影响因素分析[J]. 新技术新工艺, 2015(4):115-118.

[6] 雷伊生. 脉冲镀金工艺[J]. 新技术新工艺, 1985(1):17-19.[7] 向国朴. 脉冲电镀的原理与应用[J]. 工业技术, 1987(1):9-11.

[8] 冯慧峤, 杨培霞, 张锦秋, 等. 乙内酰脲无氰电镀金工艺的研究[C]//2010中国·重庆第七届表面工程技术学术论坛暨展览会论文集, 2010.

[9] 李寒松, 张刚雷, 胡孝昀. 基于柠檬酸金钾的电镀金工艺研究[J]. 南京航空航天大学学报, 2014(5):757-762.

[10] 谢洪波, 张来祥, 赵文德. 柠檬酸金钾镀金新技术初探[C]//2009年全国电子电镀及表面处理学术交流会论文集, 2009.

[11] 杨凯华, 段隆臣. 脉冲电镀工艺参数对镀层性能影响的研究[J]. 探矿工程, 1996(3):28-30.

*国家重点基础研究发展计划(973项目)(2012CB825804)

责任编辑郑练

Optimization Research on the Process of Gold Pulse Plating through Orthogonal Test

CHEN Nan1, XIONG Ying2, GUO Liang2, TIAN Yangchao2, LIU Gang2

(1.Department of Precision Machinery and Precision Instrumentation, University of Science and Technology of China,Hefei 230027, China; 2.National Synchrotron Radiation Laboratory, University of Science and Technology of China,Hefei 230029, China)

During high aspect ratio micro and nanostructures fabrication processes, the gold plating is a key process to ensure the structures have certain function. In order to meet the special characteristic of micro and nano components, high-quality gold coatings with finer-grained need to be gotten. The process of plating based on gold potassium citrate is studied. Orthogonal test is used to obtain the preferred parameters in the pulse plating process. Gold coating appearance, deposition rate and surface morphology are measured and analyzed. The effects of pulse frequency, pulse occupy and pulse current density on gold coatings property and deposition rate were studied, and the optimum pulse plating parameters are: the average current density 1.8 A/dm2, pulse occupy 20%, and pulse frequency 6 kHz. The surface morphology of the gold coatings is observed by SEM. The results indicated that a finer-grained and good-uniformity gold deposit with good characteristics could be obtained by the optimum pulse plating parameters. Thus, the demand of micro and nanostructures metallizing process is met.

orthogonal test, gold pulse electroplating, micro and nanostructures

TQ 153;TN 305

A

陈楠(1990-),男,硕士研究生,主要从事微纳加工等方面的研究。

刘刚

2016-04-28